能源优化精益管理系统在水泥企业的应用

水泥生产是高能耗行业,水泥工厂最大的挑战是能源消耗(热能和电能消耗),约占生产成本的 50%~70%。近年来,中央和地方政府对能源密集型的水泥行业加强管控,要求提高生态效益和可持续性,并出台规章制度和罚款条例,敦促水泥企业提高能源管理水平以及能源利用效率,并降低浪费和污染物的排放。

我公司于2012年7月开工建设,2013年5月竣工投产。公司从建厂初期就致力于将公司创建成“装备自动化、操作精细化、管理信息化、管控一体化”的国内一流低能耗水泥生产示范线。2014年12月,通过能源优化精益管理系统在我公司的应用,2016年5月公司熟料综合电耗46.61 kWh/t,标煤耗97.24 kg/t,熟料制造成本88.77元/t,其各项能耗技术指标达到国内一流水平。

1 系统目标

能源优化精益管理系统是在结合了系统设计和能效管理等方面的经验,基于工厂既有的自动化、过程控制系统的基础上开发的。该系统要求以能效管理为主线,重点在于加强对能源的监控、分析和管理,能耗指标每15 min刷新一次,精确管控水泥熟料生产线各环节和设备的能耗动态,记录分析和评价生产线整体的能耗水平,从而降低每个环节的能源使用成本,同时将能源数据升华为有价值的信息,用于掌握和分析各个部分的能源使用情况,将能源成本分摊到每个车间、班组、设备、生产的各个环节,并与绩效考核挂钩,自动生成甲、乙、丙各班能源消耗统计及主要设备能源情况,并对用能情况通过曲线、柱状图等形式表示出来,便于通过能源数据的收集和设备状态的分析,进一步发现能源使用漏点和节能空间比较大的环节,评估各项节能措施和设备的实际效果,实现各项生产指标的预警报警机制,提高公司对能源使用效率的管控能力,从而达到进一步节能降耗的目标。

2 系统架构

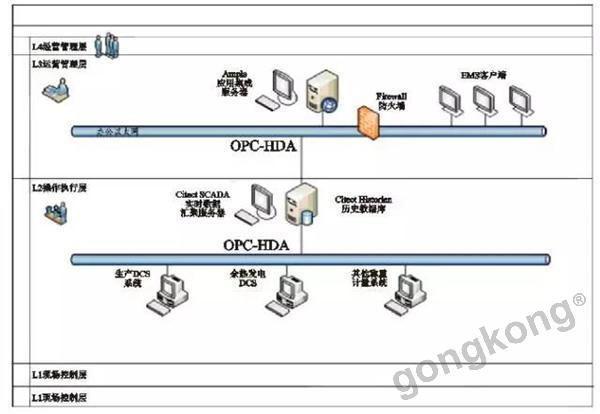

能源优化精益管理系统的现场电能采集网络与DCS系统网络使用同一网络,生产数据通过OPC协议取自DCS系统,将实时数据先汇集到SCADA(Historian)服务器,然后通过Ampla服务器进行数据分析处理,Ampla服务器与办公室系统的EMS客户端之间安装CISCO防火墙,既实现管理层通过Web浏览器远程访问能源优化精益管理系统不受限制,又实现了生产与办公系统的安全隔离。能源优化精益管理系统总体架构见图1。

图1 能源管理系统网络架构

3 系统功能

能源优化精益管理系统通过OPC标准协议与生产控制系统DCS交换生产、计量和质量等数据。系统主要包括能耗动态监控、班组绩效对比、KPI指标、成本管理、用水用电监控、电能消耗表、生产报表等功能,系统界面如图2所示。

图2 系统功能

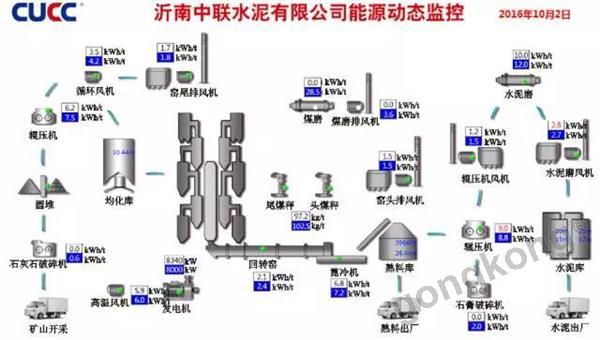

3.1 能耗动态监控

能耗动态监控见图3。能耗动态监控用于实时监控全厂各工段能耗及主机设备的单位产品能源消耗情况,并按设定时间间隔(我公司设定为15 min)自动生成能耗历史曲线,使操作员对该时间段内操作的能源消耗情况一目了然。

图3 能耗动态监控

3.2 班组绩效对比

班组绩效对比见图4。班组绩效对比是根据生料、烧成、水泥不同工序,将每个班操作员的能耗情况实时统计分析出来,如对烧成操作员当班的烧成工段电耗、熟料综合电耗、台时产量、烧成工序电耗(包括了煤磨工段电耗)、标准煤耗等主要的能耗指标实时显示。

图4 班组绩效对比

3.3 KPI指标

KPI指标见图5。KPI指标是以每天为单位统计分析所有主机、辅机,分工段计量其单位产品的能耗指标,通过柱状图显示每台设备或某工段设备的能耗情况,如烧成系统的回转窑台时产量、回转窑运转率、回转窑系统电耗、煤磨系统电耗、烧成熟料工序电耗、熟料综合电耗、标煤耗、吨熟料发电量、高温风机电单耗、窑传动电单耗、窑尾排风机电单耗、窑头排风机电单耗、煤磨磨机电单耗、煤磨排风机电单耗、篦冷机风机电单耗等。

图5 KPI指标

3.4 成本管理

成本管理见图6。成本管理是通过原材料的价格、每种原燃料的使用量、用电量、尖峰平谷电价等计算出每个班的生产制造成本,如生料系统,通过原材料的价格、每班所用原材料数量、每班的用电量、尖峰平谷电价计算出每班、每天、每月的材料成本和用电成本,相加得到生料生产制造成本。

图6 成本管理

3.5 用水用电监控

用水用电监控见图7。用水用电监控用于每班、每天、每月循环水、余热发电用水、消防水、生活水的统计分析及余热发电量、全厂总用电量的实时监控。

图7 用水用电监控

3.6 电能消耗表、生产报表

电能消耗表、生产报表用于自动生成个性化定制报表,满足生产的统计分析需要。

该能源管理系统投运后,公司利用该系统有效设置了生产管理上的监控点,显著提高了生产管理工作上“规则设定和管理监督”的量化统一,实现“运营规则落地”;该系统采用数据分散处理集中管理模式,实时在线显示以客观数据为依据的考核评价参数,有力推进了公司管理信息化的进程。

4 系统效果

精益管理系统的上线为公司搭建起一个集能源监控、分析和管理的一体化平台,有效帮助公司通过能耗数据采集、分析、量化目标等手段,最大限度地优化了能源配置,实现了节能增效。该能源优化精益管理系统投入运行后的具体效果如下:

1)完善了绩效考核体系,提高操作员责任心,规范能源管理流程。以前吃大锅饭,领导要求员工干活,员工不关心节能增效;现在精细化考核,奖金与业绩挂钩,员工找领导要活干,主动动脑筋节能增效。

2)帮助提高操作员的操作技能,使他们随时知道工序单位电耗处于什么水平,如果超过标准,系统会实时显示出哪台设备用能不合理。

3)有效降低设备空运转,减少不必要的浪费。

4)有效管理设备尖峰平谷期间的运行,最大化的在低谷电运行,降低实际使用电价。

5)降低产品能源消耗,节约生产成本。

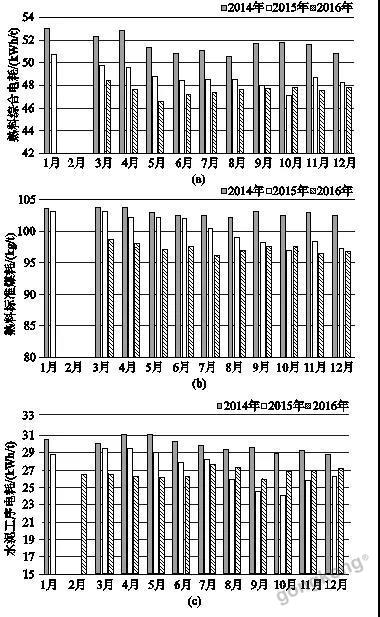

该系统经过两年多的使用,发现了多处潜在节能点,并通过制定相应的管理措施,有效实现了公司的节能降耗。主要能耗指标的数据对比见图8。

图8 主要能耗指标的数据对比

5 结束语

通过能源优化精益管理系统,管理人员和操作人员根据系统提供的统计分析数据,实时掌握现场能源耗用情况,帮助公司发现生产过程中的能源浪费现象,及时调整工艺参数,改进管理,节省能源费用,年取得直接经济效益200余万元,为公司节能减排、降低生产经营成本贡献显著。

提交

碳排放配额是什么意思?碳标签是什么?_绿舟

智绘绿色工业蓝图,恩德斯豪斯MICONEX2025“碳”路未来

西门子白皮书下载|流程工业数字化转型,40+解决方案应用案例集锦!

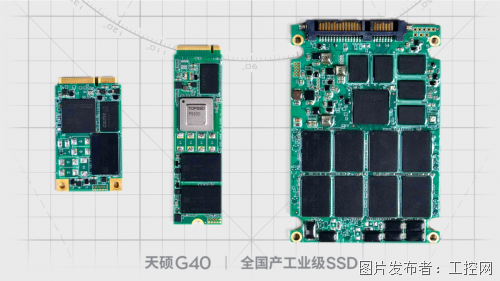

天硕工业级SSD固态硬盘接口技术详解

具身智能大热,工业自动化部署如何应变?

投诉建议

投诉建议