金属3D打印造型问题的相关解决方案

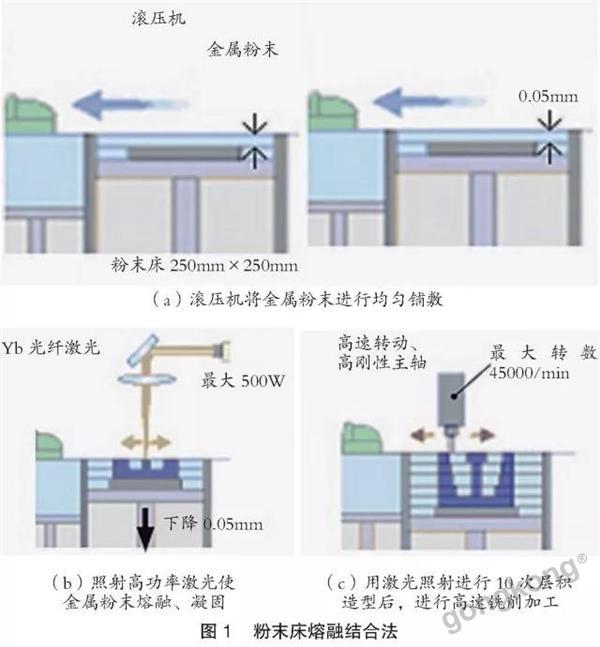

1粉末床熔融结合法

金属3D打印造型方法有多种。日本某公司的金属3D打印机OPM250L采用的造型方法是粉末床熔融结合法。

如图1所示,粉末床熔融结合法的造型流程是,首先将造型物的基础——基板放置在粉末床上,对基板进行加热。用滚压机在基板上铺敷0.05mm厚的金属粉末,将大功率激光照射在金属粉末,使之熔融、凝固、烧结。然后,粉末床下降0.05mm。再次铺敷金属粉末、激光照射、烧结。如此反复进行层积造型。使用带有铣削功能的OPM250L时,进行10层层积造型后,转换为铣削,对造型物的侧面进行加工。再对侧面进行激光烧结。然后反复进行层积造型和铣削。最终制作成经铣削加工的造型物。

2应力引起应变

粉末床熔融结合法进行造型时存在的问题之一是应力引起应变。激光照射对粉末进行烧结时的粉末温度超过1430℃,成为熔融状态。熔池形成后急冷凝固。这时,基板与造型物表面的温度差使得造型物表面产生应变。应变引起造型物表面翘曲和位移导致造型物表面产生裂纹。因此,在金属3D打印造型时,如果不特别小心操作,就容易发生造型物表面翘曲和位移。造型物尺寸越大,线膨胀系数越大,这种现象越严重。

3增大基板厚度减轻翘曲和位移

消除应变引起的造型物表面翘曲和位移的方法是增大基板厚度。增大基板厚度可有效地抑制造型物冷却时的翘曲和位移,减轻应变程度。具体来说,基板厚度与造型物高度的比例约为1。

4调整基板加热温度提高造型物铣削精度

上述的应变引起的危害是,OPM250L在造型中进行机内铣削时,即使按照尺寸要求进行铣削精加工,由于造型物冷却后发生收缩,导致尺寸不良。

升高基板加热温度的原因是促进激光照射形成的金属熔融和凝固、减小造型物与基板的温度差。由于温度差越大,造型物的收缩性越大,所以对基板加热以减小造型物的变形。但由于烧结温度大大高于基板温度,所以不能充分地缩小基板与造型物的温度差。此外,如果缩小了基板与造型物的温差,则不能进行随后的机内时效处理,因此需要将造型物从机内取出。这时造型物被冷却,造型物冷却变形成为尺寸精度下降的原因。

5减轻应变和提高尺寸精度的试验

本试验的思路是,增加基板厚度、降低基板温度,在接近造型物最终温度的温度条件下进行机内铣削加工,以提高尺寸精度、获得要求尺寸的造型物。

1)试验内容。为了减少应变和提高尺寸精度,将基板条件设定为:(1)基板厚度小+基板温度80℃;(2)基板厚度大+基板温度24℃。

在上述条件下,进行金属3D打印、烧结、机内铣削。然后观察造型物翘曲引起的基板的平面度的变化和基板温度设定引起的造型物尺寸变化。然后对造型物进行时效处理,并同样进行上述内容的观察和测定变化量。

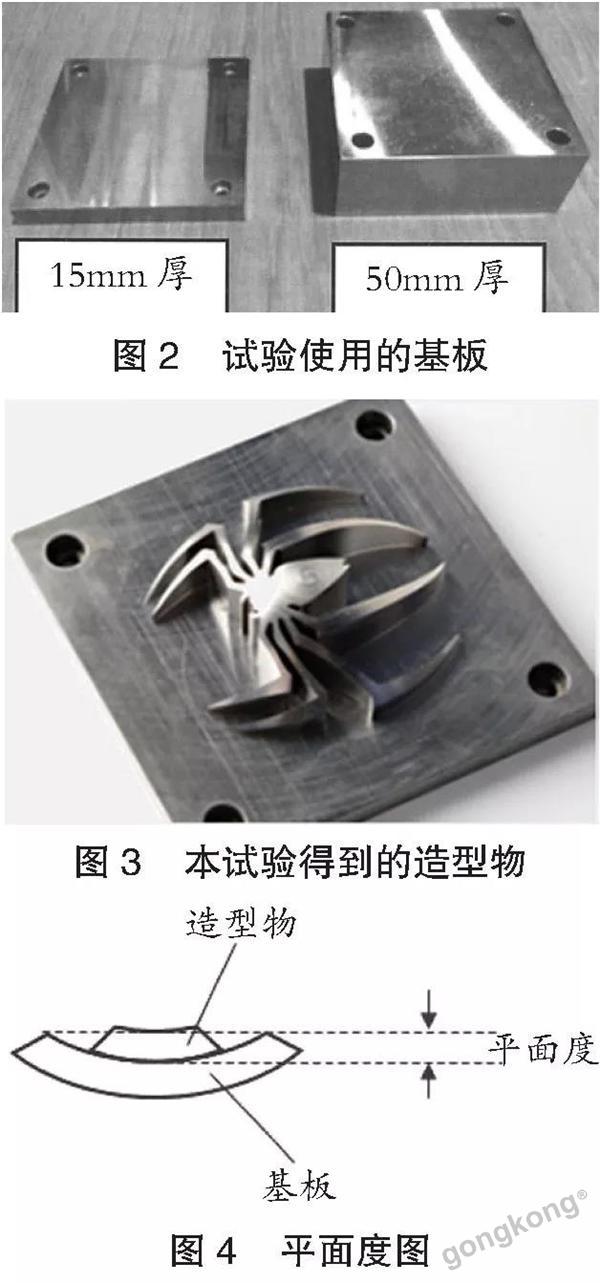

2)造型概要。试验用基板:(1) 125×125×15(mm);(2) 125×125×50(mm),见图2。造型时粉末床的温度:(1)80℃;(2)24℃。造型物:精度检测用试验造型物,尺寸60×40×9.3(mm)。使用的粉末材料:马氏体时效钢。造型时间:激光烧结5h+51min;铣削23h+58min;总时间29h+49min。获得造型物:如图3。

3)试验结果。基板平面度:将基板上表面最端面附近的高度设为0,测定基板中央高度(图4)。15mm厚基板的中央高度0.072mm;50mm厚基板的中央高度0.011mm。 15mm基板的中央高度与50mm基板的中央高度有很大差别。由此可知,基板厚度对造型物翘曲有很大影响。尺寸误差:造型物尺寸误差如表1。

粉末床温度为24℃的造型物所有测定部位的精度都在±0.01mm以内。而粉末床温度为80℃的造型物许多测定部位的精度超过了±0.01mm。其中,铣削后冷却引起的位移导致横宽度和纵宽度的尺寸误差很大。根据上述试验结果可知,基板温度高对造型物尺寸精度有不利影响。

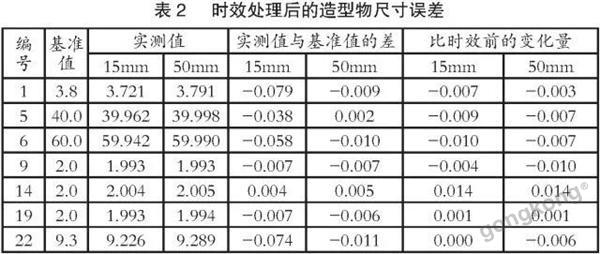

4)时效处理引起的尺寸精度变化。时效处理条件:485℃、3h。硬度:HRC34→HRC50-55。时效处理后的基板平面度:15mm厚基板时效处理后的平面度为0.079mm,与时效处理前的平面度差为+0.007mm;50mm厚基板时效处理后的造型物平面度为0.012mm,与时效处理前的平面度差为+0.001mm。时效处理后的造型物尺寸误差如表2所示。

15mm、50mm厚基板造型物时效处理后的尺寸变化都是±0.01mm左右。这说明造型物时效处理后的尺寸精度数值变小。一般来说,马氏体时效钢经时效处理后收缩0.08%,而本试验结果的收缩量为0.01%。

5)试验小结。基板平面度:增大基板厚度可减轻造型物翘曲,改善基板平面度。造型物尺寸误差:不对基板进行预热,在接近室温的温度下进行铣削,可获得高尺寸精度;造型物与基板厚度相同时,可抑制造型物翘曲、保持造型物尺寸精度不变。时效处理:增大基板厚度,经时效处理可降低造型物翘曲程度。造型物时效处理时的收缩量约为0.01%。

6总结

以上,对金属3D打印中存在的内部应力引起的应变问题及采取对策进行了简要介绍。增大基板厚度和降低基板温度可显著抑制造型物翘曲、提高造型物尺寸精度。

另一个问题是造型物与基板分离时,造型物内残留的内应力被释放出来,会使造型物发生很大的翘曲。因此必须进行热处理,将内应力释放出来后再与基板分离。但是当造型物体积较大,或造型物结构容易产生残余应力时,采用热处理方法有时不能解决问题。关于解决残余应力的方法,今后应进行热应力模拟解析,对存在残余应力部位的晶格形状进行控制,实施晶格局部空洞化和低密度化,以缓解内部应力。

此外,对造型物进行铣削时由于金属粉末的咬入导致尺寸精度下降、烧结时金属蒸汽回收不良引起的熔融率下降等也是必须解决的问题。这些问题的解决将迎来金属3D打印技术在日常生活中得到普遍应用的时代。

提交

2025中欧绿色建筑工业化论坛9月北京启幕 全球智慧共推建筑产业“双碳”转型

喜讯!华强电子网荣获“2025年中国产业互联网创新企业”

深入实施“人工智能+”行动 浪潮软件集团看好人工智能+工业质检广阔前景,持续布局线缆行业智能质检

海尔新增2家卓越级智能工厂,总数品类行业双第一

深度剖析格力打破磁悬浮压缩机国外垄断,底气来自对自主创新的坚守!

投诉建议

投诉建议