催化裂化装置主备风机系统智能控制的成功应用

1.前言

中石油广西石化公司350万吨/年催化裂化装置于2010年8月28日正式投产,该装置是国内第一套UOP的重油催化裂化装置,所配套的主风机、烟机也是国内同类装置中的最大机组。该装置包含两套主风机,分别是主风机(YL19000C烟机+AV90-13轴流压缩机+20000kw电机)和备用主风机(AV80-12轴流压缩机+20000kw电机)。主、备风机组主要作用是给再生器提供烧焦用风和流化用风的重要任务;,是催化裂化装置最关键的心脏设备,一旦主风机出口放空阀异常打开,则会造成装置主风自保联锁动作,使装置进入停工处理程序。目前在国内催化装置主、备风机组手动切换过程中,造成装置联锁动作也时有发生。另外本装置烟机蝶阀、大小旁通阀原始设计控制存在一定的缺陷,控制响应太慢,无法满足两器压差快速变化的需求。因此,在2020年检修前,公司设备处相关领导及技术骨干与北京康吉森从事压缩机组控制系统的专家梅胜充分沟通并一起制定了详细的自动切机方案、性能控制方案、烟机蝶阀和大小旁通阀的控制策略,并于检修期间付诸实施,最终成功实现了主、备机无扰动一键切机、全自动控制主风量、两器压差控制响应速率达到了预期的效果。

具体实施中针对由于原先的TRICON控制系统是2009年配置的,选用的CPU是3008,系统扫描时间在80ms,这次检修时将CPU升级为最新版本CPU3009,系统扫描之间缩短为50ms,提高了系统采样频率,现场数据更能及时反馈时间运行情况。同时在原来1131程序中,更新了控制系统防喘振库函数,采用了目前为止最新的性能控制算法、自动切机算法、两器压差控制算法等先进智能控制功能。另外在HMI中增加了自动切机画面,完善了两器压差控制参数。

项目最终在2020年5月2日投入运行,成功实现了主备风机全自动一键切机,10分中内完成切机过程,两器压力调节迅速及时,使得电机功率总体降耗9000KW/h。

2.工艺智能控制需求:

系统投用10多年间,在装置开停车及异常工况或在用设备出现故障时,通常需要进行主、备机切换。操作主要以人工操作为主,操作过程风险大、强度高,控制精度难把握容易出现装置运行参数大幅波动或导致非计划停车,因此迫切需要一种智能切机控制功能,实现切机过程的自动化。有时候会存在快速把主备机切换完成,一旦出现在用机组设备故障,需要立即进行切机,减少装置运行风险,实现主备风机组一键全自动切机;

解决长期存在的烟机入口蝶阀、烟机大、小旁通阀控制两器压差,响应滞后,、同时存在两器压差波动比较大的问题;

由于广西钦州在夏天经常出现雷雨天气,环境及空气温湿度变化大,容易造成主风机组入口工质参数性能瞬时变化,如果此时操作工不及时调整机组负荷,会造成风机出口参数变化,影响生产;

风机机组运行不在最优区间,电机功率波动比较大,造成非常大的能量浪费;。

3.切机原理

以下为备风机切换至主风机的切换步骤:

第一步,各控制回路均投自动运行,备用主风机组投入送风量(FIC40412345) 和总管出口压力(PI4040)关联加权性能控制;

第二步,打开主风机组送风阀;

第三步,主风机组投入送风量(FIC40412345) 和总管出口压力(PI4040)关联加权性能控制;

第四步,选择主机切入系统,开始全自动切机。随着主风机放空阀(防喘振阀)的逐渐关闭,主风进入系统,备用主风机的放空阀自动逐渐打开,直至切换完成。备用主风机退出系统。

如果采用备用主风机将主风机组切出系统,则以上过程中的控制对象对调。

4.切机过程

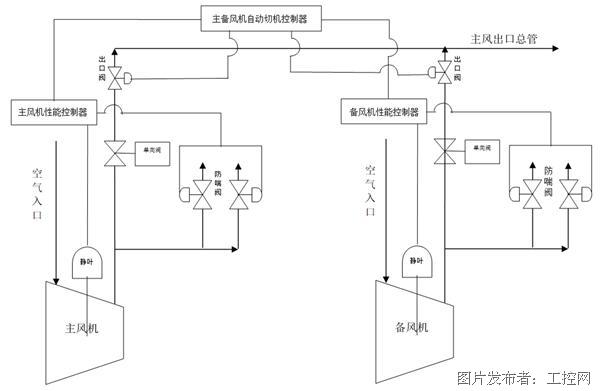

3.1主备风机切机工艺流程图

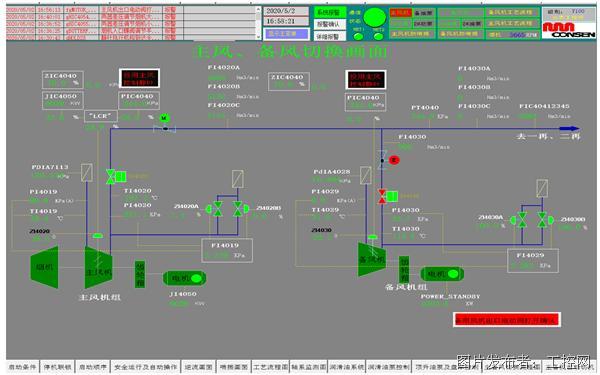

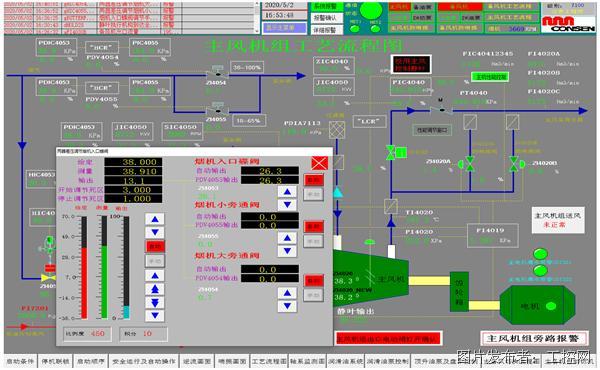

3.2主备风机切机操作画面

依据该操作画面实施机组切换的过程如下:

1、首先把备风机组投入主风性能控制防喘阀及静叶;

2、然后把主风机组投入主风性能控制防喘阀及静叶;

3、最后在主备机切机画面中投入主机切系统功能;

4、主风机组根据总管流量关小防喘阀,备风机组自动逐渐根据总管流量打开防喘阀。

5、直至备风机组出口单向阀关闭或者程序自动指示备机切出装置。

6、HMI自动弹出主备机切机完成指示,操作工首先点击取消切机,然后操作工需要到现场把备风机组出口电动阀手动关闭,最后手动可以把备风机切入安全运行状态。

5.切机运行效果分析

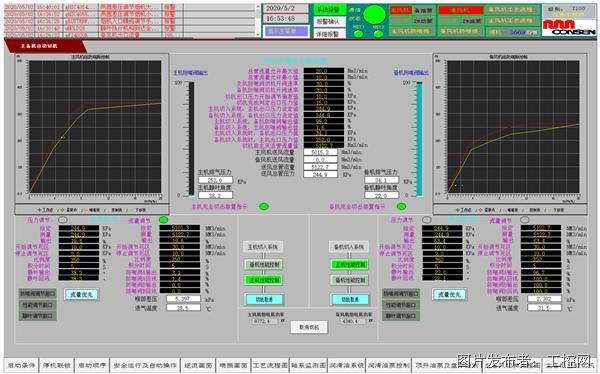

图5-1主风机组切入系统工艺趋势

由图5-1所示,各曲线含义分析如下:

白色曲线是主风机组防喘阀的输出曲线,在缓慢关闭;

蓝色曲线是备风机组防喘阀的输出曲线,在缓慢打开;

黄色曲线是总管流量的设定值;

绿色曲线是总管流量的实测值;

红色曲线是总管压力的实测值;

紫色曲线是主风机组出口排气压力值;

浅蓝色曲线是备风机组出口排气压力值;

粉色曲线是开始切机标志。

通过以上曲线的走势可以看出,机组在切机过程中,实际总管压力及流量均在设定值附近稳定运行,表明切机过程平稳无波动。

6.两器压差控制过程

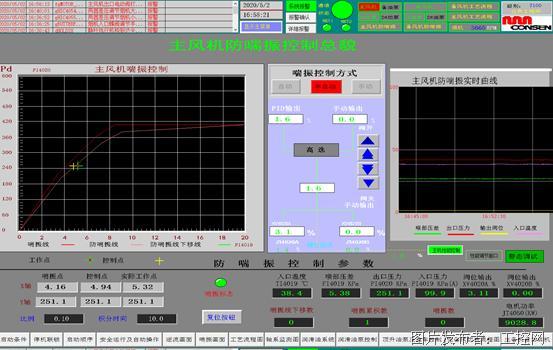

图4-1两器压差控制画面

由图4-1所示,分析如下:

增设了调节偏差死区功能,减少了烟机蝶阀、大小旁通阀频繁调节;

取消了原先设置的爬坡功能,调节更及时有效;

运行后,降低了电机功率;

7.两器压差运行效果分析

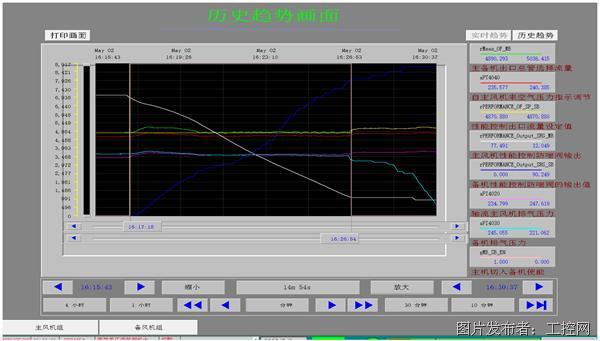

图7-1两器压差控制工艺趋势

由图7-1所示,各曲线含义分析如下:

绿色曲线是两器压差的测量值;

红色曲线是烟机入口蝶阀输出值;

黄色曲线是两器压差设定值;

白色曲线是烟机蝶阀投用自动标志;

蓝色曲线是烟机大旁通阀输出值;

紫色曲线是烟机小旁通阀输出值;

浅蓝色曲线是烟机大旁通阀自动标志;

粉色曲线是烟机小旁通阀自动标志;

可以看出,两器压差在一定波动范围内不进行调节,只有超过一定波动范围,才会调节,这样极大地稳定了两器压差。

8.主电机功率节能效果分析

图8-1主风性能及电机功率控制工艺趋势

由图8-1所示,各曲线含义分析如下:

绿色曲线是总管流量的设定值;

红色曲线是总管流量的实测值;

黄色曲线是投用主风流量性能控制标志;

白色曲线是防喘阀的输出值;

蓝色曲线是防喘振盘旋点;

紫色曲线是防喘振的实际工作点;

浅蓝色曲线是主风机组静叶输出值;

粉色曲线是主电机功率;

可以看出,投用性能控制后,主风机组静叶由38.8度关到了28.8度,防喘阀总的输出由有11.3%关到了1.5%,主电机功率由17398KW降到了8973KW,主风总管流量波动范围在30NM3/min之内。不仅稳定了装置,而其每小时节能9000KW,经济效益非常可观。

9.备风机组投用性能控制效果分析

图9-1备风机性能控制工艺趋势

由图9-1所示,各曲线含义分析如下:

绿色曲线是总管流量的设定值;

红色曲线是总管流量的实测值;

黄色曲线是投用主风流量性能控制标志;

白色曲线是防喘阀的输出值;

蓝色曲线是防喘振盘旋点;

紫色曲线是防喘振的实际工作点;

浅蓝色曲线是备风机组静叶输出值;

粉色曲线是备电机功率;

可以看出,投用性能控制后,备风机组在某一时段检测到总管流量下降后,静叶由51.0度开到了57.0度,主电机功率由15594KW升到了15816KW,主风总管流量波动范围在30NM3/min之内。后来工艺人员发现是因往装置的安全阀故障自动打开了,如果当时没有投用性能控制,此事将会造成主风低流量,切断进料。此项功能挽救了装置非计划停车,创造了非常可观的经济效益。

10.结束语

与传统催化裂化的操作方式由操作人员手动操作完成主备风机的切换,自动切换控制更加平稳可靠、高效安全、人性化,同时杜绝了误操作的可能,从而保证了工艺系统平稳操作的要求。自机组联动试车到正式开车以来,经不断调整优化后,备用主风机自动切至主风机组运行,整个过程只需10分钟就自动完成,切换过程中主风总管流量波动小于30NM3/min,压力波动小于5KPa。整个自动切换过程高效、安全、平稳可靠。

自1965年我国第一套催化裂化装置投产以来,全国所有催化装置的主、备风机的切换一直采用手动操作,两器压差或再生器压力控制采用手动模式,主风机静叶控制采用手动操作。通过这次成功改造,成功实现了如下功能:

广西石化催化裂化装置实现了主、备风机全自动切换;

主备风机组静叶和防喘阀可全自动根据装置负荷全自动调节;

烟机入口蝶阀、大小旁通阀实现了长周期自动平稳控制;

通过运行对比,在投入该智能控制功能后,主电机平均每小时节约9000KW,经济效益非常显著,这项技术的成功应用,对于国内所有同类装置提高智能操作水平、稳定操作工况、减轻操作强度、实现节能增效具有标志性的意义。

提交

派拓网络被Forrester评为XDR领域领导者

智能工控,存储强基 | 海康威视带来精彩主题演讲

展会|Lubeworks路博流体供料系统精彩亮相AMTS展会

中国联通首个量子通信产品“量子密信”亮相!

国家重大装备企业齐聚高交会 中国科技第一展11月深圳举行

投诉建议

投诉建议