应用案例 | 锂电池模组线Busbar焊前&焊后检测

在动力电池pack包中,电芯是电池PACK包的核心组成部分。

单个锂电芯电压较小,只能带动小型产品,无法带动电动车,所以需要经过多个电芯经过串并联的方式将电压和容量进一步扩大,组成锂电池PACK包,以供给电动车电力使用。

动力电池包也是整车最关键的部件,如果电池包发生损坏,后续更换维修也会耗费一定的人力和财力,因此锂电池pack包出厂前,不仅需要对模组线的生产流程步骤严格把控,出厂前的质量检测与模组组装环节也尤为重要。

动力电池模组线组装过程中,其中有一重要环节是模组busbar焊接,将不同电芯通过连接拨片进行焊接串并联。为了保证焊接质量,防止不良焊接品流入下道工序,需在焊前进行定位寻址,以此来管控拨片与极片之间的间隙,并在焊后检测焊缝外观,剔除不良品。

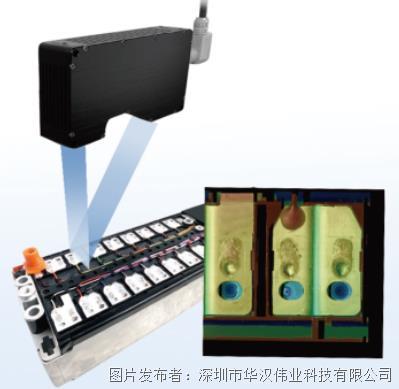

在以往,busbar检测通常以2D检测技术为主,但传统的2d机器检测成像效果波动较大,导致图像呈现高反光无法精准提取到焊缝的轮廓,因此,华汉伟业在视觉检测方案中加入了3D高精度的视觉检测技术,可对模组busbar进行尺寸测量和缺陷检测,确保模组的品质。

一、检测项目

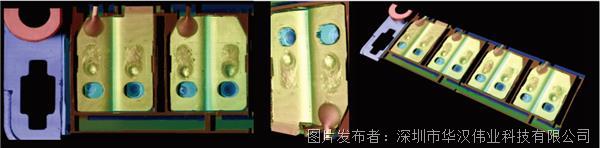

焊前检测:连接片与极柱之间的间隙,公差管控0~0.2mm;

焊后检测:爆点、凹坑、凸起、焊穿、焊缝的裂缝/裂口、焊缝尺寸偏差度等。

二、解决方案

软件:华汉HyperShape 3D检测软件/2D检测软件

硬件:3D线扫激光轮廓仪;

检测方法:双相机反向安装,解决视野遮挡问题

三、检测结果

1)扫描速度150mm/s,焊前间隙检测动态重复性0.02mm,焊后焊缝长宽测量精度0.1mm, 速度快,精确度高;

2)柔性化解决方案,2D可以精确测量尺寸大小,3D可稳定检测焊接出现的爆点、凹坑、焊穿等缺陷,漏杀率为0%,误判率<0.1%。

随着工业的发展,机器视觉在工业生产中的应用越来越广泛,而且,根据技术水平的不断升级和改造,对检测的要求也会越来越高,因此解决方案也要随着市场的要求不断优化升级。

目前,在机器视觉领域中,2D检测技术已经非常娴熟,在工业化检测中对3D的高精度视觉检测应用越来越广泛。华汉伟业自成立以来就聚焦于机器视觉技术的研究与创新,自研的3D检测软件,可同时实现高度轮廓捕捉、三维点云数据采集和三维数据测量功能,广泛应用于高精度、高速、在线3D定位、测量等场景。其内置的自研算法,成功填补了国内的空白,目前属于国内第一梯队水平。

公司提供机器视觉零部件及解决方案,可柔性化定制解决方案,公司目前拥有100+人以上的交付团队,并有多个项目的实际成熟部署经验,可以满足苛刻的项目时间要求,为保证产品稳定可靠,可提供7*24h售后服务,公司以求真务实的服务态度,以及开拓创新的研发精神,赢得了客户的高度认可,在行业中,有良好的口碑。

提交

【展会回顾】 华汉伟业精彩亮相2024华南国际工业博览会

【展会邀约】华汉伟业邀您相聚2024华南国际工业博览会

2D视觉 vs 3D视觉:赋能智能制造的最优选择

华汉伟业:定义缺陷检测,再“小”都能看见

华汉伟业3D+AI视觉技术助力汽车零部件制造,赋能柔性生产线

投诉建议

投诉建议

.jpg)