高压变频器在300MW机组给水泵上的应用

1.工程概况

山西国锦煤电有限公司成立于2008年10月10日,由晋能电力集团与山西美锦能源集团共同投资组建,工程静态总投资26.2635亿元,其中晋能电力集团出资51%,山西美锦能源集团出资49%,是山西省重点工程、两区项目和吕梁市双百双千工程。山西国锦煤电有限公司位于山西省交城县夏家营工业园区内,具有得天独厚的区位优势,距离太原市区50公里,北邻307国道,西靠大运高速,地处山西省电网中心位置。

国锦煤电有限公司为2台300MW循环硫化床机组,其中锅炉由东方电气集团东方锅炉股份有限公司生产,汽轮机由哈尔滨汽轮机厂有限责任公司生产,发电机由哈尔滨电机厂有限公司生产。国锦煤电每年发电量33亿度,并为交城县提供集中供热热源。

2.设备规范

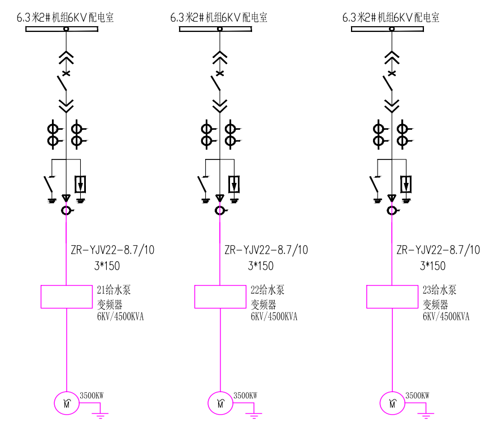

山西国锦煤电2#机组配置三台35%额定容量并列运行的电动给水泵, 改造前采用液力偶合器调节给水泵转速控制给水流量。本次改造分两步进行,2020年10月份分别对三台给水泵中的21、23两台电动给水泵组进行变频改造,2022年5月份对22电动给水泵组进行变频改造,改造后电动给水泵组配备的主要设备有:变频器、主给水泵、主电动机、电泵前置泵、润滑油系统等组成。变频器一端与6kV母线相连,另一端与电动机相连,电动机通过增速齿轮箱与给水泵连接,主电机一端拖动前置泵,一端拖动主给水泵。本次改造主要涉及的设备一次回路如图1所示。

图1 变频改造后一次回路图

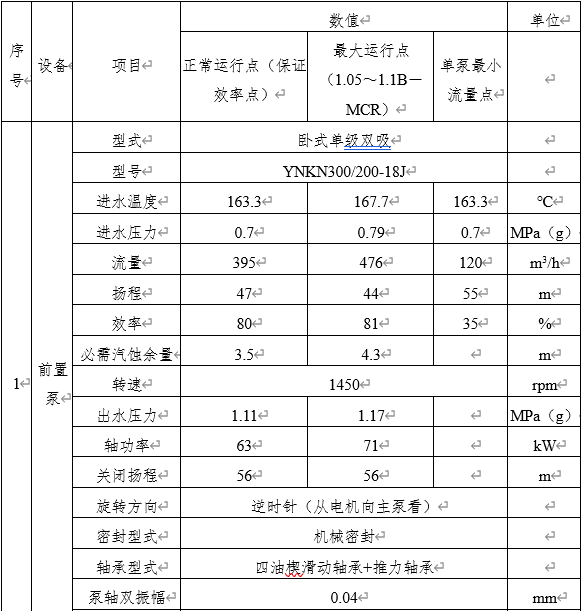

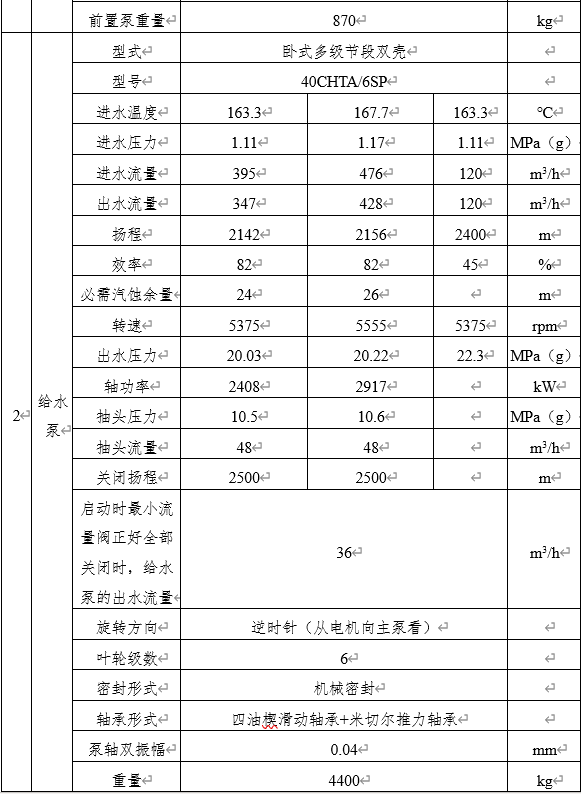

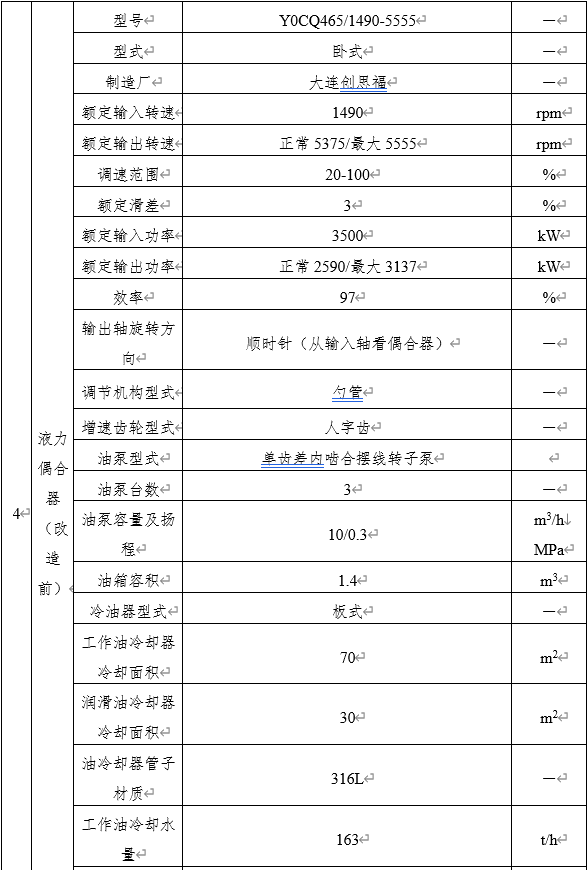

2.1 改造前设备参数

改造前设备参数如表1所示。

表1 改造前设备参数表

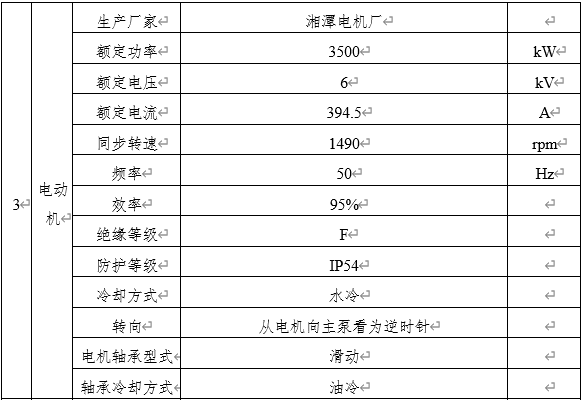

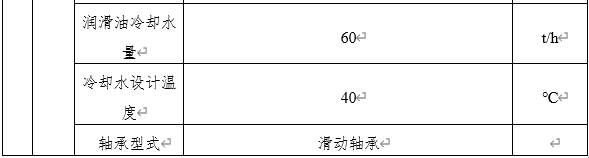

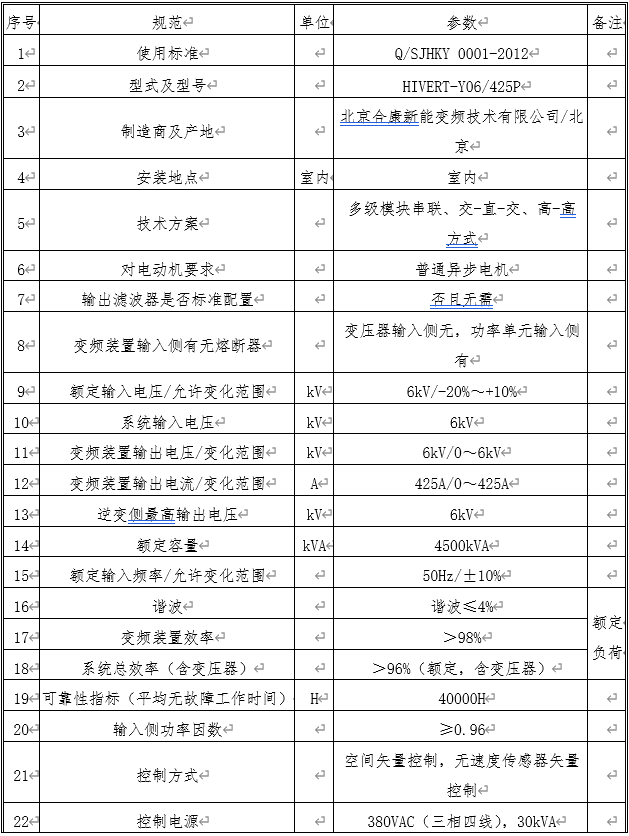

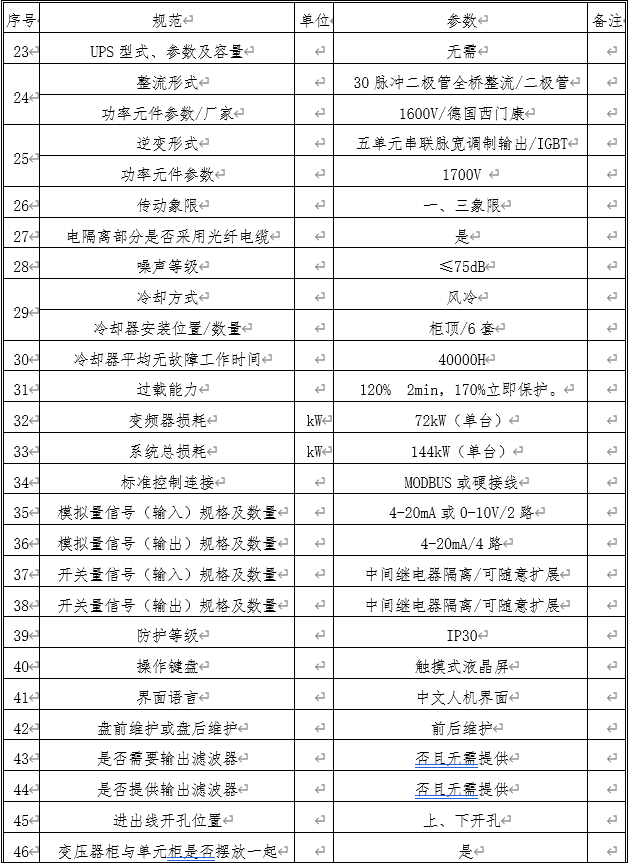

2.2 变频器参数

变频器参数如表2所示。

表2 变频器参数

3. 改造整体方案

3.1 土建整体方案

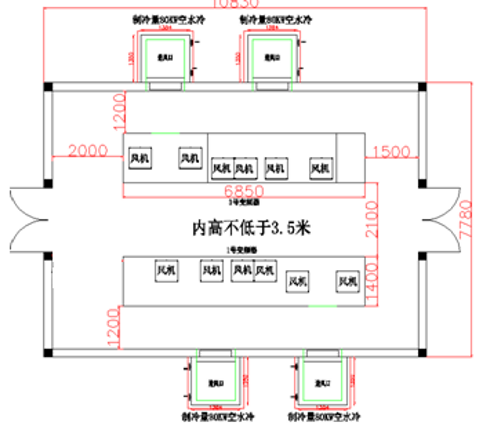

本次给水泵改造新建变频器室,室内放置变频器两套;变频器室采用空水冷散热方式,4套制冷量80kW的空水冷放置在变频器室外。

因现场使用的是空水冷冷却方式,所以现场房屋密封即可,变频器面对面放置,变频器两侧各留1米空间,后面距离墙各1.2米,两台变频器中间留2米宽的过道。

变频器外形尺寸宽×深×高=6850 mm×1400 mm×2400mm

房屋长×宽×高=11000mm×7800mm×5000mm,砖混结构,房顶采用钢梁加瓦楞板,水泥浇筑结构。

图2 新建变频器室平面布置图

2022年5月份改造22电动给水泵,22给水泵变频安装在空冷岛下面闲置的热控操作室内。

3.2 空水冷却系统

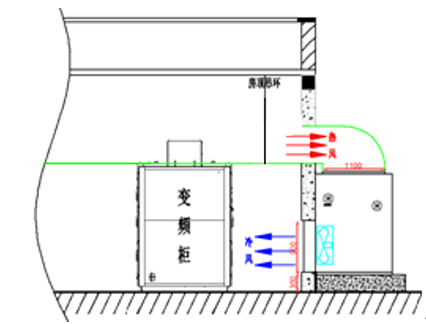

空水冷却系统是一种高效、环保、节能的冷却系统,系统采用密闭冷却方式循环降温,使整个变频器室气体不受外界环境影响。高压变频器在运行中产生的高温气体,通过风道及增压风机传输至空水冷设备内的热交换器进行热交换,由低于32℃温度的冷却水通过换热器直接将热量带走,高温气体经过降温冷却后进入变频器室内,形成空气的密闭循环。此冷却方案保证了高压变频器室内气体的洁净度、温度、湿度各项指标,满足变频器对运行环境的要求,大大提高了设备的稳定性。

图3 空水冷却系统示意图

每套变频器共需要两套制冷量80kW的空水冷,变频间设置隔热吊顶,变频器柜顶风机内嵌在顶层里面,柜顶预留两个检修口,方便柜顶风机检修。

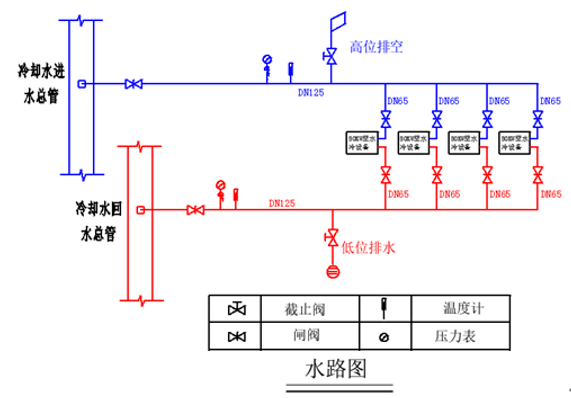

3.3 空水冷循环水

冷却水要求:使用现场的工业冷却开式循环水,PH=7,经沉淀,过滤后的工业中水或其他水源,水中应无混杂物及带有腐蚀性的化学物质,无腐蚀钢铁的杂质,温度≤32℃,水压0.2-0.4MPa,进出水压差≥0.1MPa,单台空水冷用水冷为:16m3/h,单台空水冷电源要求为:三相四线制,5kVA,运行时要求变频器室密闭。

图4 空水冷循环水示意图

4 热控改造

#2机组给水泵组给水泵变频改造主要改造内容包括:增加0-50Hz变频电源,将液力耦合器返厂改造为增速齿轮箱,满足机组安全稳定经济要求。在机务部分改造的同时,也对变频调速部分涉及到软硬件逻辑设计组态及其相关操作监视画面进行了修改完善。

4.1 给水自动控制

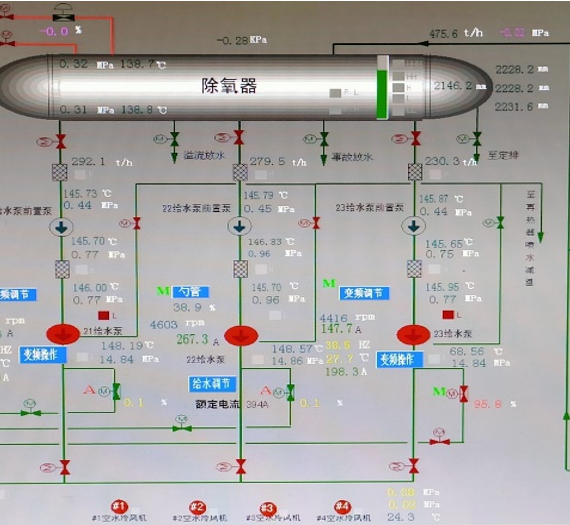

逻辑修改后,变频方式下的给水自动控制,基本保持原有三冲量调节方式,将原有的调节指令和反馈对象勺管更改为变频器调速指令,需重新调整三冲量的PID参数,参数视情况而定。

变频器改造后,21万负荷一下,21泵23泵投自动运行,将原来控制的对象液偶更改为变频器,再将三冲量 PI 控制参数进行调整。21万负荷以上,三台给水泵全部投自动运行。

4.2连锁控制

本次改造三台35%电动给水泵全部进行变频改造,液力耦合器改造为增速齿轮箱,变频主回路不设旁路运行方式,21和23两泵改变频运行后,当其中一台变频运行出问题后(假定21泵),联启22泵(变频运行),此时23泵变频运行和22泵变频运行。当机组负荷高于21万时,三台给水泵全部变频运行,当其中一台给水泵故障后(包含变频器故障及其它给水泵跳闸信号),直接触发给水RB动作,机组自动快速降负荷。当负荷小于21万时复位RB。观察机组负荷、主汽压力、主汽温度、一次风量、床温床压、给水流量、汽包水位等参数均在正常波动允许范围内。

5改造施工过程

5.1 液偶改造概述

本项目实施前的边界为:锅炉给水泵3台、前置泵3台、增速器3台、液力偶合器3台,由3台电动机同时拖动,给水泵通过Y0CQ465型液力偶合器滑差调速,而前置泵与给水泵电动机同步恒速转动。

本项目实施后边界包括:保留原有的锅炉给水泵3台、前置泵3台、增速器3台及电动机3台。新增设备有4500kVA高压变频器3套,新增变频器防尘电子间及冷却系统。

将原有的YOCQ465型液力偶合器去除泵轮、涡轮、涡轮套等中间液力传动元件,改为联轴器连接;每台给水泵组的3台润滑油泵更改为2台小容量油泵,采用一用一备方式运行;修改DCS控制逻辑。

对液力偶合器原有的泵涡轮系统进行改造,即将偶合器的泵轮轴与涡轮轴使用联轴器直连,使得偶合器改造结束后,泵轮轴与涡轮轴之间不再有滑差损失。采用变频驱动后,无需工作油,只需满足润滑油压即可。去除原有3台(两用一备)大功率油泵,改造为两台(一用一备)小功率油泵,使油系统满足变频运行时润滑油压的要求,确保改造后的润滑油的运行参数与改造前现有的运行参数一致。

5.2 液偶改造过程

液力偶合器整机返厂,箱体重新上镗床找正,关键尺寸及形位公差检验。去除执行机构,更换双联滤清器。将箱体执行器面全部铣平,重新设计铂热电阻凸台,新双联滤清器底座垫条等。焊接相关箱体零件。

旋转组件将中间外壳、背壳、泵轮、涡轮等全部取消,只留下输入轴与输出轴,中间采用膜片联轴器进行连接。因箱体中间部位两轴瓦间距过小设计成螺栓连接,两轴头设计为法兰盘带相应止口将单膜片联轴器嵌入其中。连接螺栓采用12.9级螺栓,保证强度。

为保证偶合器在极端状况下仍可坚持运转。所有轴瓦换新,两轴重新设计。

因无需工作油,所以将勺管壳体出油口与箱体上工作油进油口用盲法兰盲死,拆除相应管路。勺管口处加装加油口。

新双联滤清器采用SPL40-C侧置式,油滤器运行可靠,维修方便,可以实现不停机转换清洗等功能。外部管路与油滤器配合,润滑油经过油滤器后,一部分进入偶合器中润滑各轴瓦,一部分进入齿轮箱。

新机采用新型一体铠装式铂热电阻与铜鼓卡套接头,精密不漏油。

改造后更换小流量油泵。重新设计泵架。泵架外部出油管与原溢流阀处重新配管。油泵与电机连接采用膜片联轴器,提高稳定性。电机选用7.5kW。

液力偶合器出厂试验,包括旋转组件动平衡实验、整机试车、压力振动试验等。其中动平衡实验重新设计胎具,计算旋转组件重心。保证动平衡精度高于G2.5级。

整机试车,偶合器整体测量16个点振幅,标准要求不超过25μm,润滑油滤前滤后压力在0.15—0.2MPa。

整机出厂用国内最先进的交流变频无级调速试验台,逐台进行出厂试验。检测偶合器的振动、噪音、油泵流量、仪表状态,同时进行温升试验进行渗漏检查。

5.3 机组不停机,变频改造施工过程

2020年变频改造期间,因为要在供热季开始之前完成,工期紧,任务重。合康变频公司与国锦煤电公司数次研究,最终采用了“施工不停机”创新改造方案。

第一步:在机组正常运行情况下,完成备用液力偶合器返厂改造,并完成土建部分,设备就位,电缆敷设,变频器端接线等工作;

第二步:备用液力偶合器返回国锦。机组限负荷运行(210MW以下运行),在确保22、23电动给水泵正常运行的情况下,在3天内高效施工改造停运中的21电动给水泵。

第三步:确保改造后的21给水泵运行稳定后,及时对23电动给水泵进行施工改造,确保了在改造既定时间点内顺利完工。

施工进度如下:

2020年9月23日给水泵变频器土建动土;

10月8日电气施工队进厂,高低压电缆敷设;

10月13日给水泵变频器安装;

10月20日21给水泵停电开始施工,

10月22日21给水泵变频器带电调试;

10月23日#2机组21给水泵变频器投运;

10月27日23给水泵停电开始施工

10月30日#2机组23给水泵变频器投运。

#2机组21及23给水泵变频器改造总工期38天。22给水泵为2022年5月份完成。

6结论

山西国锦煤电有限公司对其2# 机组的3台给水泵变频改造,一共分两次进行。给水电泵变频改造工作包括热工部分,机务部分,电气部分,且均已完成,机组给水泵已正常投运。热工部分进行逻辑组态搭建的工作均已完成,且机组给水泵经变频改造后,给水泵已正常投入,机组运行稳定,满足设计要求。

机械调节取消液偶勺管控制部分后,轴传输温度可控、振动小,设备可靠性高;且没有传输损耗。

而节能测试结果,3台电动给水泵变频改造后每天节约电量约3.6万千瓦时,给水耗电单耗下降3.04kWh/t汽,平均节电率为20%以上,2 #机组电泵变频改造前给水泵厂用电耗电率在3%以上,改造后厂用电耗电率下降1%左右。供电煤耗下降3.09g/kWh

在电泵变频改造安全性方面,高压变频器可做到启动转矩高,并且平滑无冲击,可以有效延长电机的使用寿命,减少对电网的冲击,保证机组的安全可靠运行。同时因为高压电机实现了软启动,而电动机的启动电流只是额定电流,启动的时间延长,不会导致厂用电母线电压降低。另外合康给水泵专用型高压变频器自身的优势也为机组运行提供了可靠保证。

系统应用图如下:

施工过程图

局部图

整体图

参数图

提交

节能降本双并进 | 合康新能变频器电磁搅拌设备改造应用

合康新能 HCA高性能高压变频器

本色出演|合康亮相2023工业绿色发展大会

合康HCA高性能变频器重磅来袭

全新发布|新一代ES300液压伺服驱动器实现五项突破

投诉建议

投诉建议