管材行业如何借力MES系统破解产能困局

在竞争白热化的管材市场中,企业面临着产能过剩、成本不断攀升以及环保要求升级等多重严峻挑战。作为管材生产核心的挤出机设备,其运行效率直接关乎企业的利润空间。那么,如何借助数字化转型实现挤出机设备的优化,达成降本增效的目标呢?本文将为您深度揭秘管材行业的破局之法。

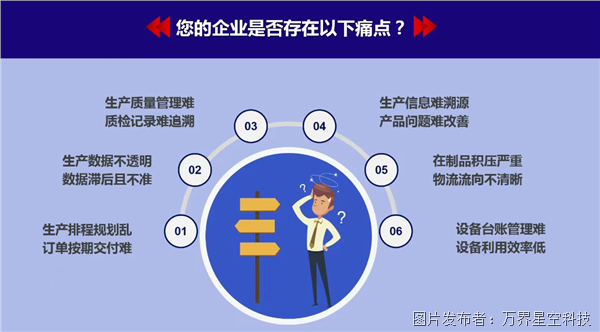

一、管材行业痛点:

生产数据不透明温度、压力、转速等参数依赖人工记录,数据滞后且易出错。

经验驱动,稳定性差工艺参数调整依赖老师傅经验,新人上手难,良品率波动大。

能耗高,成本难控电费占生产成本30%以上,但缺乏实时能耗监测手段。

故障停机频繁突发性设备故障导致停机,维修成本高,订单交付延误。

二、数字化转型方案:赋予挤出机“智慧大脑”

1、数据在线化:设备运行全透明

部署物联网传感器,实时采集温度、压力、能耗等数据,通过大屏/移动端可视化监控。

效果:故障响应速度提升70%,异常工况自动预警。

2、AI算法优化:智能调参提效率

基于历史数据训练AI模型,自动匹配最优工艺参数(如螺杆转速、冷却时间)。

案例:某企业良品率从82%提升至95%,原料浪费减少18%。

3、预测性维护:告别“救火式”维修

分析设备振动、温度等数据,预判关键部件(如螺杆、电机)寿命,提前更换。

效果:设备综合效率(OEE)提升25%,维修成本下降40%。

4、能源精细化管理:省下的都是利润

实时监测每台设备能耗,自动生成节能报告,识别高耗能环节。

案例:通过优化加热段温度控制,某企业年电费节省超50万元。

三、管材行业数字化转型实施路径:

第一步:数据采集筑基选择兼容性强的工业网关,快速对接PLC/传感器,1周内上线基础监控功能。

第二步:场景化应用落地针对良品率、能耗等核心痛点,优先开发AI调参、能效分析模块。

第三步:全链路集成打通ERP、MES系统,实现订单-生产-设备数据的闭环管理。

四、管材行业数字化转型MES系统解决方案

1、生产计划与调度

精准排程:运用先进算法和数据分析技术,综合考虑设备产能、原材料供应、订单优先级等因素,实现生产计划的精准制定和动态调整,提高生产计划的准确性和可执行性。

实时监控与调整:实时监控生产进度,及时发现并解决生产过程中的瓶颈问题,如设备故障、质量问题或物料短缺等,动态调整生产计划和设备运行参数,以最大化生产效率和资源利用率。

2、生产过程管理

实时数据采集与分析:通过连接各个生产环节的传感器和设备,实时采集生产现场的各种数据,包括设备状态、生产进度、质量检测数据等,并进行实时分析和处理,为企业生产决策提供准确的数据依据。

可视化监控:实现生产过程的可视化,对设备状态、工艺参数等进行实时监控和预警,当出现异常情况时,迅速发出警报并提供相应解决方案,确保生产的连续性和稳定性。

3、质量管理

质量追溯体系:建立完善的质量追溯体系,对产品从原材料采购到生产加工再到成品交付的整个过程进行全程监控和记录,一旦出现质量问题,能够快速准确地追溯到问题源头,包括原材料批次、生产设备、操作人员、生产时间等信息,便于及时采取整改措施,提高产品质量。

质量预测与控制:通过对生产过程中的关键质量参数进行监控和分析,利用大数据和机器学习算法预测潜在的质量问题,提前采取预防措施,降低废品率。

4、库存管理

精准库存控制:通过与供应商和生产部门的实时信息共享,实现对原材料和成品库存的精准控制。根据生产计划和实际生产进度,及时调整库存水平,避免库存积压或缺货现象的发生,降低库存成本,提高资金周转率。

5、供应链协同

供应链协同管理:通过与供应商和合作伙伴的信息系统集成,实现供应链的协同管理,包括物料的准确跟踪和管理、进料质量检验、库存管理和物流配送优化等,提升供应链的整体效率和灵活性。

6、数据分析与决策支持

数据驱动决策:对历史数据和实时数据进行深度分析,为企业管理层提供全面的业务洞察和决策依据,涵盖生产效率、市场反馈、成本控制、资源配置等方面,支持企业制定科学合理的发展战略和运营决策。

数字化转型已不再是管材企业的“选择题”,而是关乎企业生存和发展的“必答题”。通过挤出机设备的智能化升级及引入万界星空科技MES系统,企业可以快速实现降本、提质、增效,赢得市场竞争的主动权。在未来的发展中,管材企业应积极拥抱数字化转型,不断探索创新,实现从“单点突破”到“全局智能”的跨越式发展。

提交

MES如何破解工厂交期困局?

中小企业选择云MES,实现数字化转型

机械加工行业QMS质量管理系统

MES:新材料行业实现无纸化与智能制造

MES数据采集功能:自动化设备数据采集

投诉建议

投诉建议