机器视觉的不锈钢杯底加工应用

在快消品市场竞争白热化的今天,不锈钢杯具的制造早已突破“耐用”的基础需求,向着精密化、个性化、高附加值方向迭代。杯底作为产品与用户交互的“隐形界面”,既是品牌标识的载体,也是工艺精度的试金石——从浮雕LOGO的微米级凹凸精度,到防滑纹理的均匀度,传统人工质检的局限性在高速产线下愈发凸显。而MasterAlign机器视觉系统的深度应用,正为这一看似简单的加工环节赋予全新的质量逻辑。

不锈钢杯底加工涉及冲压成型、激光雕刻、抛光打磨等多道工序,传统模式依赖模具精度与人工抽检。然而,高速冲压中0.1mm的模具偏移会导致杯底LOGO错位,抛光后的细微划痕在反光表面难以肉眼辨识,这些问题往往在终端客诉中才暴露。

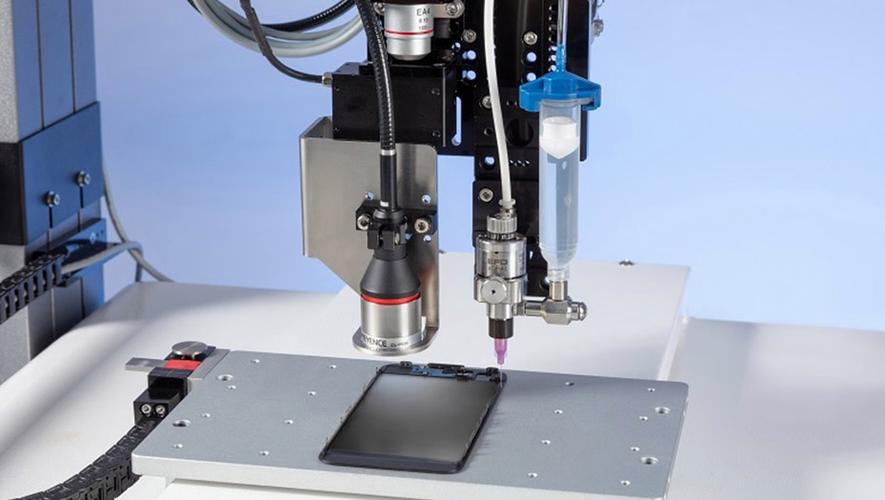

MasterAlign视觉系统凭借高分辨率工业相机与光源组合,可穿透金属反光干扰,以5μm的检测精度捕捉杯底加工全流程的细微缺陷。无论是激光雕刻的字符完整性、浮雕图案的边缘毛刺,还是抛光后的表面微坑,系统均能在0.5秒内完成扫描识别,帮助工厂定位工艺瓶颈。

不锈钢杯底的异形设计(如曲面杯底、多级阶梯结构)对加工定位提出更高要求。传统机械定位易受材料形变、设备振动影响,导致加工坐标偏移。视觉系统还可动态追踪杯体在传输带上的位置与角度,结合视觉算法自动补偿冲压机床的坐标偏移。即使面对曲面杯底,其透视畸变校正技术仍能将激光雕刻的定位误差控制在±0.05mm内,确保每一处品牌标识精准落位。

传统质检环节中,杯底缺陷往往在加工完成后才被抽检发现,这意味着此前可能已有数百件不良品流入下游工序。MasterAlign视觉系统的突破性价值在于将“事后拦截”升级为“过程管控”。在激光雕刻工站,系统实时监测激光功率波动与焦点偏移,一旦检测到字符深度不足或线条断裂趋势,立即触发设备参数校准;在抛光产线,通过比对研磨轨迹与标准模板的匹配度,提前预判抛光不均匀风险。这种“以数据驱动工艺优化”的模式,使加工综合损耗率下降。

此方案适用领域于各种激光打标、激光切割、激光焊接应用,视觉引导激光进行各种产品的加工。

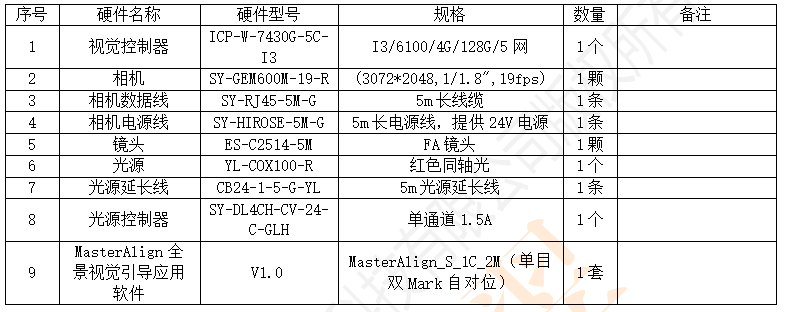

配置清单如下:

提交

机器视觉的智能手表零部件丝印应用

机器视觉系统的组成有哪些

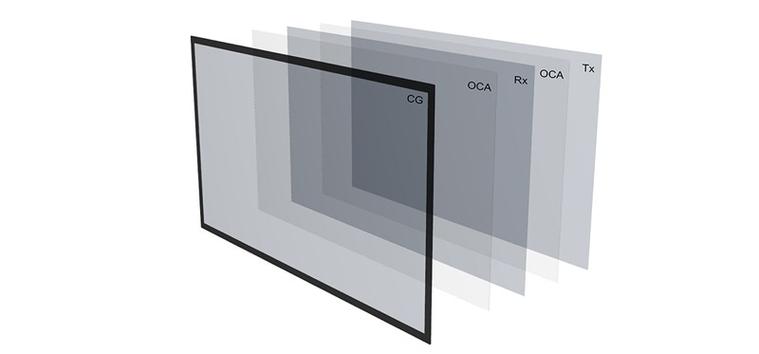

机器视觉的智能手机OCA全贴合应用

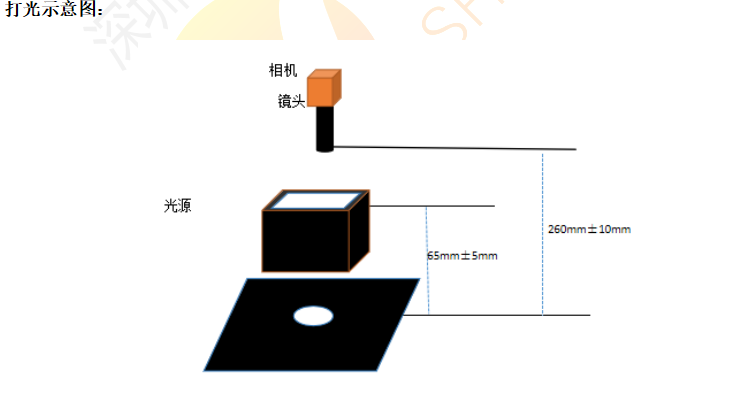

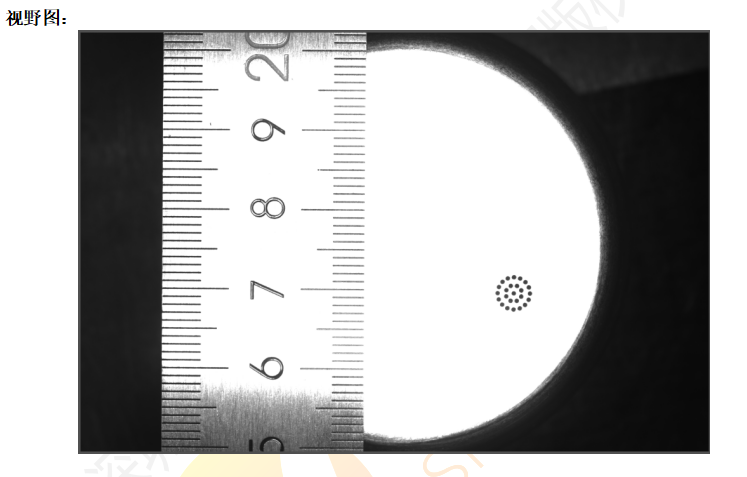

机器视觉的TP触控板辅料检测应用

机器视觉的PVC卷对卷丝印应用

投诉建议

投诉建议