解锁工业设备全生命周期的智能密码

凌晨两点,某工厂车间主管老张的手机又响了——关键生产线毫无征兆停机,损失以秒计算。他疲惫地叹息:“要是能提前几小时知道它会坏……”

这不是科幻情节。当设备数据不再沉睡,AI为工业注入“预知力”,被动救火的时代正在终结。

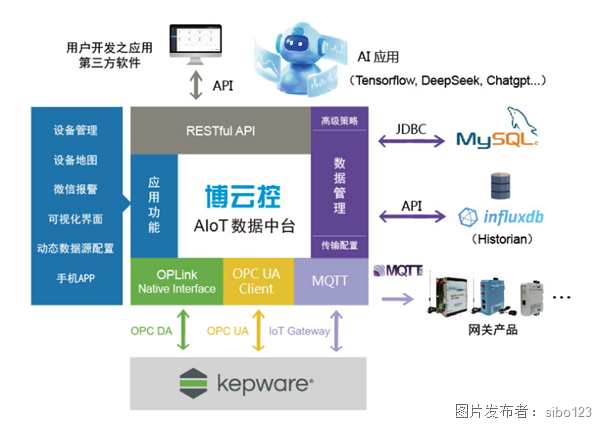

在工业4.0的浪潮中,设备联网只是起点。真正的竞争力,在于如何让海量设备数据“活”起来,从被动监控走向主动决策。 这正是「博云控AIoT数据中台」诞生的使命——我们不做简单的数据搬运工,而是打造设备监控→数据治理→AI赋能→价值闭环的全链路智能中枢,让工业产品真正拥有“思考力”。

一、痛点直击:工业数据为何难以转化为生产力?

传统工业数字化转型常陷入三大困局:

1.数据孤岛现象严重:PLC、SCADA、传感器数据格式各异,OPC UA兼容性不足导致整合困难;

2.监控≠预见:仅能显示设备“现在怎么了”,无法预测“接下来会怎样”;

3.价值挖掘浅层:数据堆积如山,却缺乏工具进行深度清洗、分析及策略优化。

二、博云控AIoT数据中台:四位一体,构建工业智能“超级大脑”

我们提供的不只是工具,而是覆盖设备全生命周期的智能升级方案:

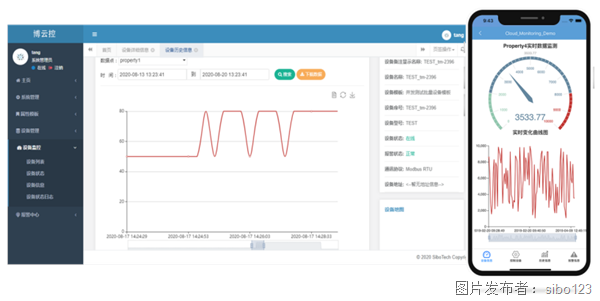

▶ 核心层:全域设备实时管控“一张网”

千里眼+遥控手:远程监控设备运行状态(温度、压力、转速等),支持异地监控、参数调节,降低人工巡检成本30%+;

智能哨兵:自定义阈值报警(微信/短信/APP),设备异常即刻感知,响应速度提升至秒级;

设备GPS:实时定位设备位置,设备分布信息位置尽在掌控;

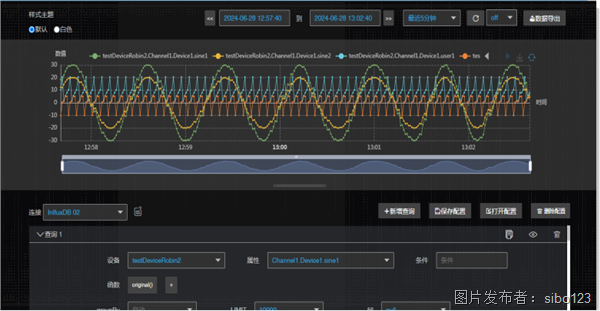

开放兼容:原生支持OPC UA协议,无缝对接主流PLC;一键对接InfluxDB时序数据库,轻松处理千万级高频数据点。

▶ 中枢层:数据价值管理的“炼金术”

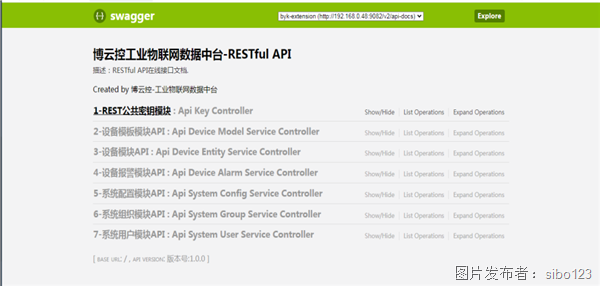

REST API 开放平台:标准化接口打通MES/ERP系统,让设备数据自由流动,告别“信息孤岛”;

AI驱动的数据清洗引擎:自动识别并修复异常值、缺失值,数据质量提升超30%,为分析提供“干净原料”;

智能数据融合:关联设备工况、状态、历史等多维数据,构建全景设备知识图谱。

▶ 智能层:从“事后补救”到“事前预言”的颠覆

基于LSTM的故障预测:利用深度学习分析设备历史序列数据,精准预测轴承失效、电机过热等故障,提前数小时甚至数天预警;

策略优化引擎:基于预测结果,自动推荐最优维护方案(如最佳更换时间、最优运行参数),降低意外停机40%,延长设备寿命15%+。

▶ 价值层:可量化的智能收益

运维成本↓:预测性维护替代定期检修,减少无效维护开支;

生产效率↑:故障停机时间大幅压缩,OEE(设备综合效率)显著提升;

决策智能化:数据驱动工艺优化、产能规划,让管理“心中有数”。

三、场景落地:AIoT数据中台如何改变生产?

案例:风电设备智能运维

某风场接入博云控AIOT数据中台后:

实时采集风机振动、温度、发电量等3000+数据点(通过OPC UA及Modbus协议);

AI引擎自动清洗异常数据,关联气象信息,存入InfluxDB集群;

LSTM模型分析齿轮箱振动序列,提前72小时预测潜在故障;

系统自动生成预警信息,调度维修团队在低风速窗口期完成更换,单次避免损失超20万元。

四、为什么选择博云控?—— 全链路能力的稀缺性

市面常见方案往往聚焦单点(如SCADA监控或独立AI工具),而博云控的核心优势在

“端到端”整合能力:

连接即智能:从设备接入到AI应用无需拼凑多套系统;

工业级可靠:支持高并发、低延时数据处理,满足严苛生产环境;

灵活可扩展:模块化设计,可按需启用AI预测、优化模块,投资回报清晰可见。

提交

OPC 与SQL通讯实例

投诉建议

投诉建议