设备完整性与预测性维护系统

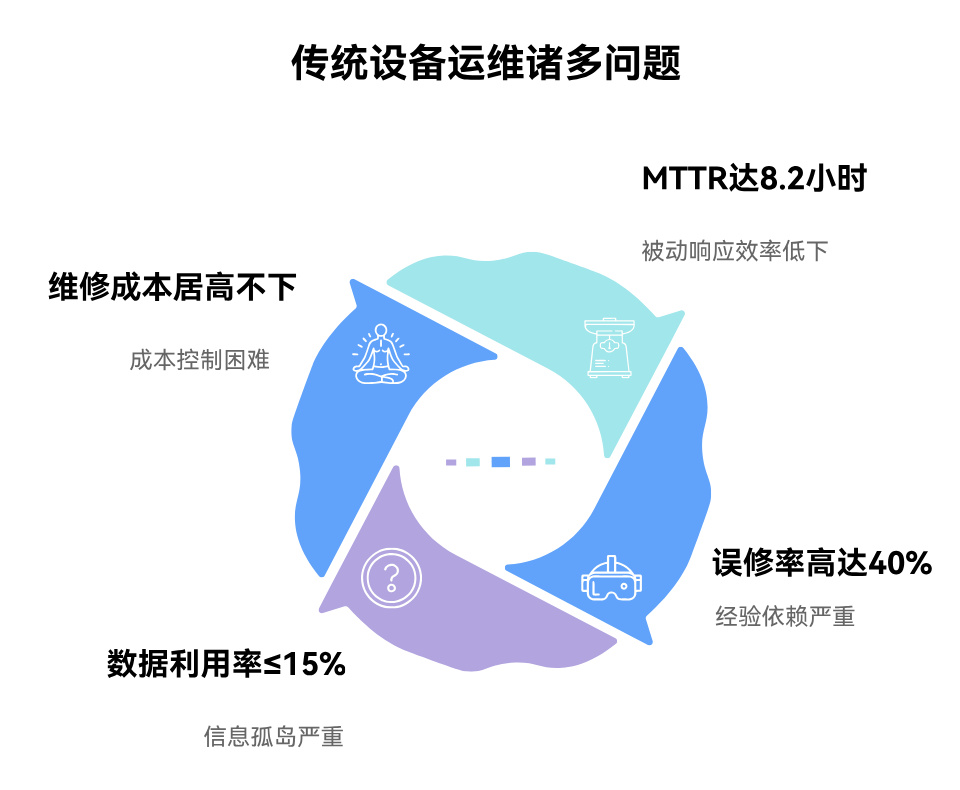

一、背景与痛点:工业设备运维的现实挑战

在现代工业生产中,设备稳定运行是保障产能、质量和安全的核心要素。但全球制造业每年因非计划停机造成的损失超 3000 亿美元,且 70% 的停机事故可通过有效维护避免。传统运维模式存在显著缺陷:

被动响应模式:事后维修导致平均修复时间(MTTR)长达 8.2 小时。

经验依赖严重:维护决策缺乏数据支撑,误修率高达 40%。

信息孤岛问题:设备数据未有效整合,利用率不足 15%。

成本控制困难:某石化企业年度维护费用占设备原值的 18%。

这些问题催生了设备完整性管理与预测性维护系统的创新需求。

二、系统概述:构建设备全生命周期管理体系

设备完整性管理与预测性维护系统依托工业物联网(IIoT)、大数据分析和人工智能技术,构建覆盖设备全生命周期的智能管理平台。

1. 技术依托

传感器网络:部署温振一体化、油液分析等多模态传感器。

边缘计算:实现 95% 的数据本地预处理,响应时间 < 50ms。

数字孪生:建立设备三维动态模型,实时映射物理实体。

智能算法:融合机理模型与机器学习,实现 RUL 预测精度 ±10%。

2. 实现目标

设备完整性保障:确保设备始终处于安全可靠运行状态。

运维效率提升:计划外停机减少 60% 以上。

成本优化:维护成本降低 30 - 50%。

知识沉淀:建立企业级故障案例库,支撑持续改进。

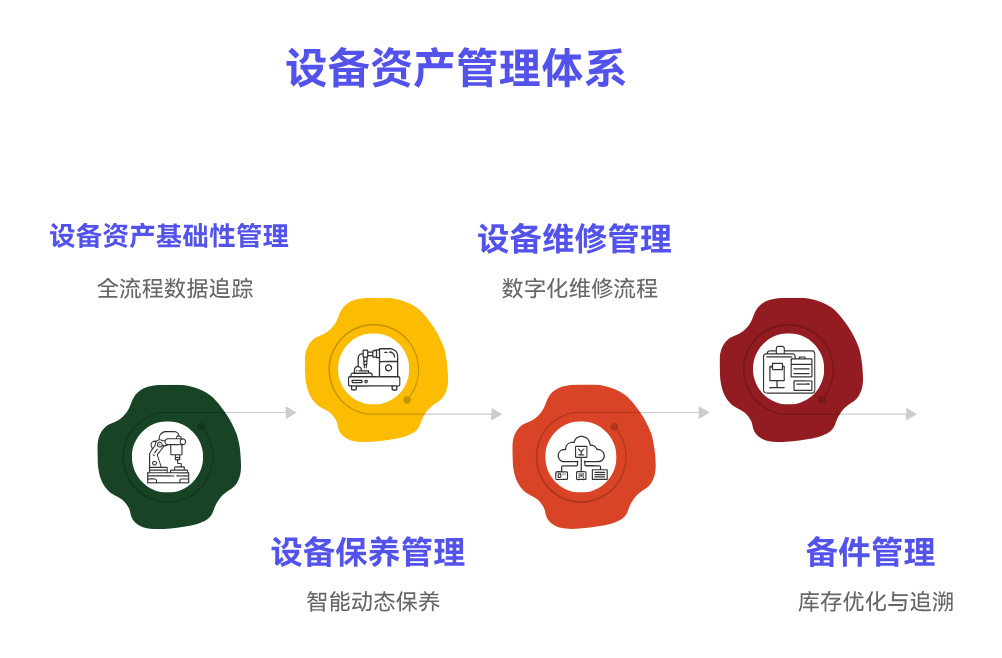

三、系统功能模块:精细化管理的核心架构

1. 设备资产基础性管理

全生命周期台账:记录设备采购、安装、运行、维修等全流程数据。

关键参数管理:维护设备设计参数、额定运行指标等基础信息。

文档管理:集成图纸、手册、认证文件等电子档案。

2. 设备保养管理

智能保养计划:基于设备状态动态生成保养任务。

标准化作业指导:提供 AR 辅助保养流程。

保养效果评估:通过振动频谱对比验证保养成效。

3. 设备维修管理

维修工单管理:从报修到验收的全流程数字化。

知识库支撑:关联历史故障案例与解决方案。

维修成本核算:实时统计备件消耗与人工成本。

4. 备件管理

动态库存优化:基于 RUL 预测调整安全库存。

备件追溯系统:记录备件使用历史与寿命周期。

供应商协同:实现备件采购与库存的联动管理。

四、实时状态监测与报警:设备健康的第一道防线

1. 温振一体化监测技术

多维度数据采集:同步获取温度、振动加速度、转速等参数。

智能传感器配置:某钢铁厂在连铸机部署 236 个智能传感器节点。

自适应滤波算法:有效滤除环境噪声,信号保真度 > 98%。

2. 多级报警策略

阈值报警:振动烈度超过 ISO 10816 - 3 标准时触发。

趋势报警:轴承温度连续 3 小时上升速率 > 2℃/h。

模式报警:识别出 1x 转频异常增大的故障特征。

3. 故障处理闭环机制

分级响应

一级报警:系统自动记录并通知巡检人员。

二级报警:触发预维护工单并通知工程师。

三级报警:联动 DCS 系统降载并启动应急预案。

闭环管理:报警 - 确认 - 处理 - 验证 - 归档的全流程跟踪,某化工企业通过该机制将故障处理效率提升 70%。

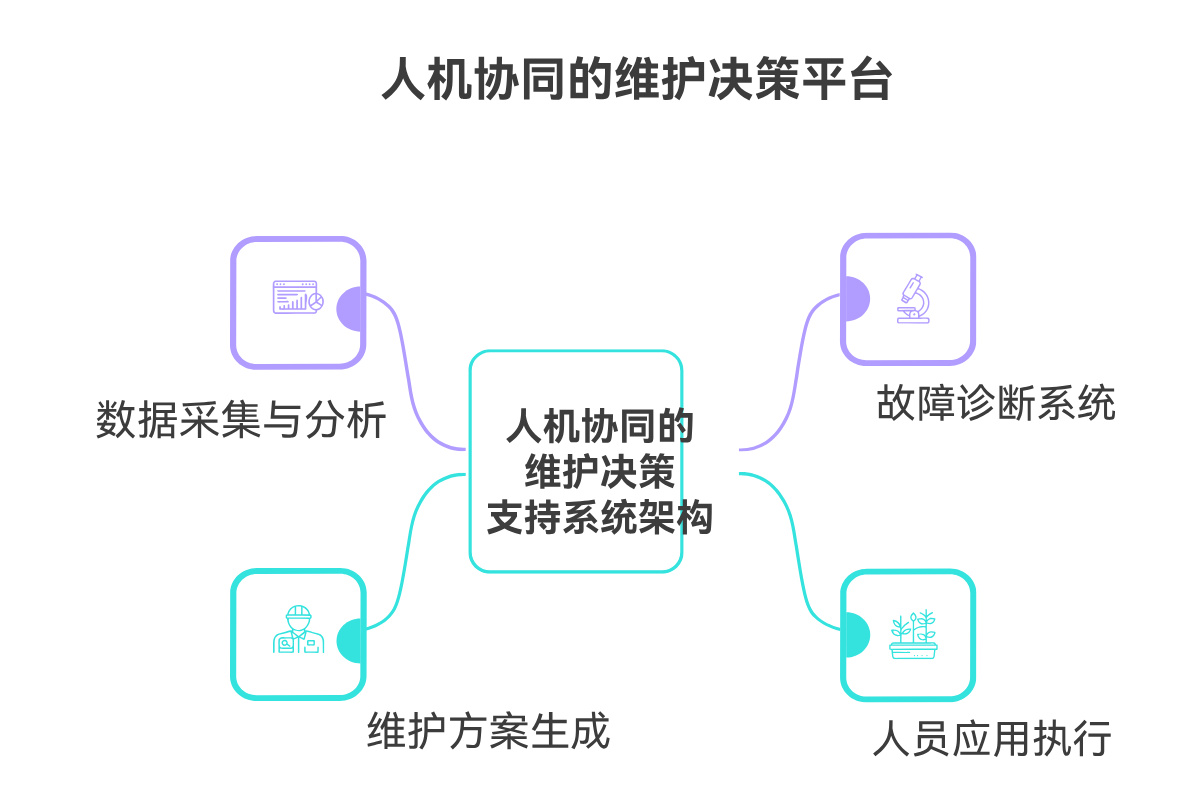

五、智能服务与价值:数据驱动的决策革命

1. 智能服务体系

RUL 预测:基于 LSTM 网络预测设备剩余寿命。

RCA 分析:通过贝叶斯网络定位根本原因。

维护策略优化:采用遗传算法生成最优维护方案。

能效分析:识别设备能耗异常并提供优化建议。

2. 企业价值创造

价值维度 | 典型成效案例 |

安全保障 | 某石化企业关键设备故障率下降 82% |

成本降低 | 某汽车工厂年维护成本减少 41% |

效率提升 | 某港口机械利用率提高 35% |

管理升级 | 某电厂实现运维人员减少 25% |

3. 行业标杆案例

某炼化企业实施系统后:

压缩机非计划停机次数从年均 12 次降至 1 次。

关键备件库存资金占用减少 68%。

维修工单处理效率提升 5 倍。

设备综合效率(OEE)从 68% 提升至 89%。

六、未来展望:智能运维的进化方向

技术融合:数字孪生与预测性维护深度结合。

场景扩展:从单设备管理向工厂级协同优化发展。

生态构建:建立基于区块链的设备健康数据共享平台。

标准建设:推动形成设备完整性管理国际标准。

设备完整性管理与预测性维护系统的创新应用,正在重塑工业设备管理的价值逻辑。通过实时监测、智能分析与闭环管理,该系统不仅实现了设备可靠性的跃升,更推动运维模式从 “成本中心” 向 “利润中心” 的战略转型。随着 AI、5G 等技术的持续突破,智能运维系统将向自主决策、自优化方向演进,为全球工业智能化提供核心支撑。

提交

工业 4.0 视域下的设备健康管理系统

设备预测性维护之大数据与 AI 融合之道

韧性制造系统设备维护-工业抗风险能力范式

秒级自检 智能运维—智能工厂神经末梢革命

维修到预测-设备全生命周期管理4.0已来

投诉建议

投诉建议