机器视觉对位贴合原理与应用场景科普

在工业自动化与智能制造领域,机器视觉对位贴合技术已成为提升生产精度与效率的核心手段。该技术通过模拟人类视觉系统的感知能力,赋予机械设备“精准对位”与“智能操作”的能力,尤其在高精度装配环节中发挥着不可替代的作用。

一、技术原理:光学感知与智能计算的融合

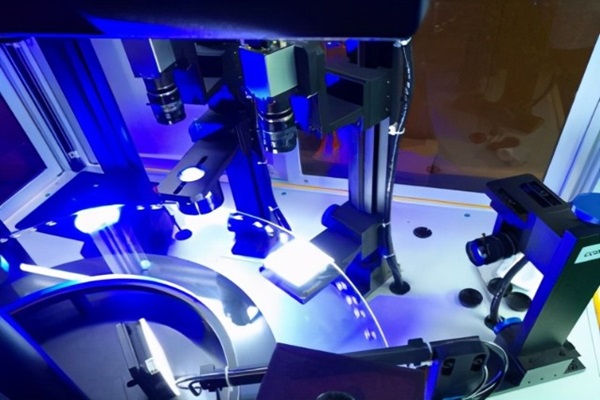

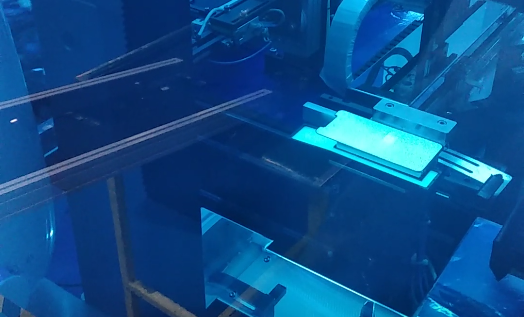

机器视觉对位贴合系统由工业相机、光学镜头、LED光源及图像处理单元构成闭环控制系统。其核心原理是通过高分辨率成像设备捕捉待贴合物体的特征标记(Mark点),利用特征提取算法识别边缘、角点或特定图案,再通过几何变换模型计算实际位置与理论位置的偏差量。

在半导体封装领域,双CCD视觉系统配合UVW运动平台可实现微米级对准。系统采用透视变换算法,通过四个角点的空间坐标映射,将芯片与基板的相对位置偏差分解为X/Y轴平移量与旋转角度,运动平台根据计算结果进行实时补偿。这种技术使晶圆级封装的对准精度达到±1μm,较传统机械定位提升一个数量级。

针对柔性材料的贴合需求,多相机协同定位技术展现出独特优势。在折叠屏生产中,四相机系统通过虚拟拼接技术覆盖全域工作区,采用像素级边缘检测算法,使转轴区银浆印刷的定位精度稳定在±0.02mm。该方案通过动态调整光照角度,有效解决了透明基材反光导致的成像模糊问题。

二、视觉对位贴合应用场景

1. 半导体与显示面板制造 在晶圆贴合、OLED屏幕封装等工艺中,视觉对位系统可检测0.1μm级的偏移量,确保芯片与基板的电气连接可靠性。例如,海康威视的对位贴合方案通过多相机模型,将背光模组贴合平整度误差控制在±0.05mm以内,显著降低气泡产生率。

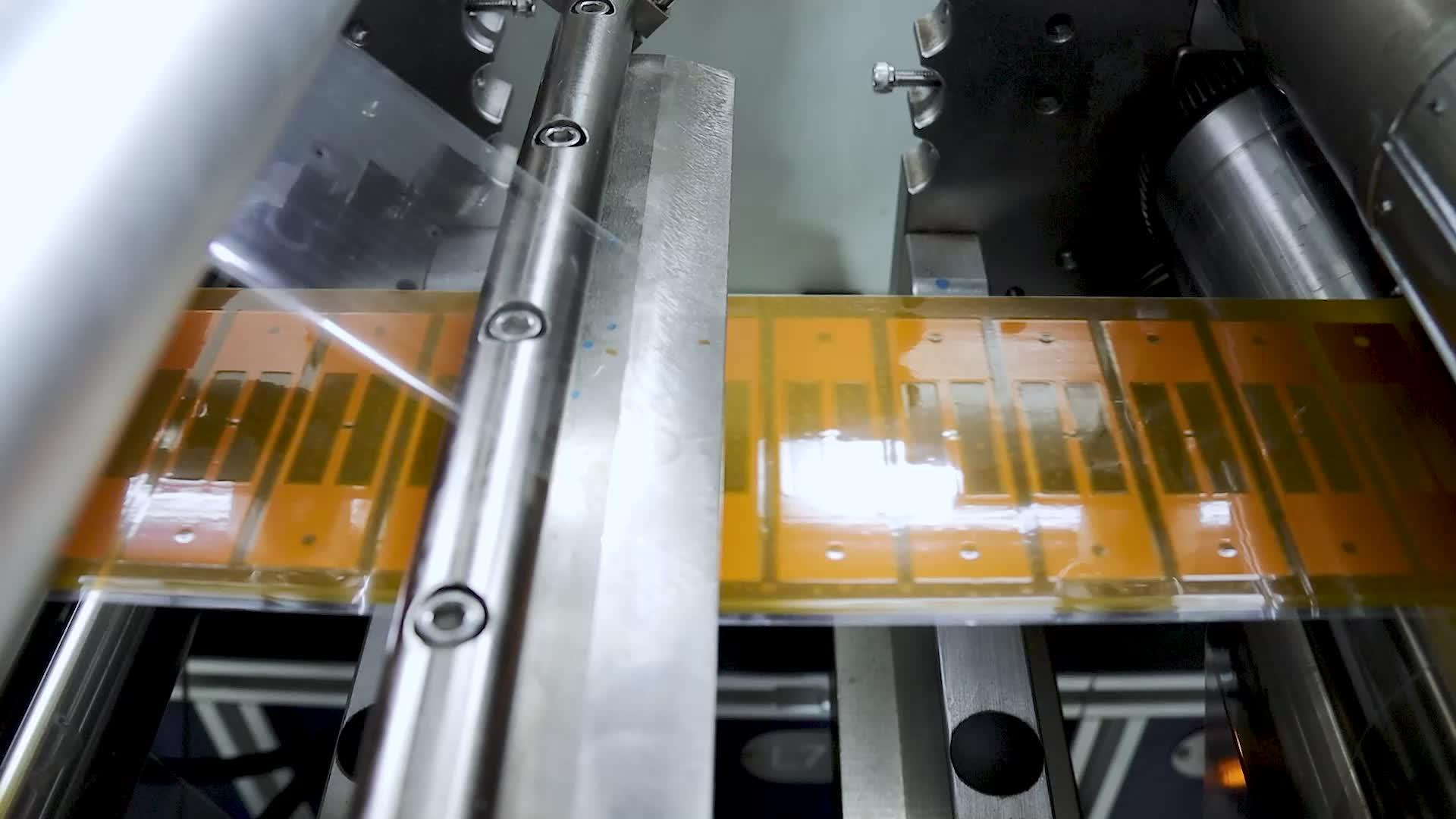

2. 精密电子装配 FPC柔性电路板与硬板的热压贴合需精确对齐焊盘,视觉系统通过识别0.2mm间距的焊点,控制热压头压力与温度,避免虚焊或短路。此外,在5G通信设备制造中,系统可检测毫米波天线模块的贴装角度误差(≤0.1°)。

3. 新能源电池生产 极片叠片工艺中,视觉对位系统通过双目相机检测隔膜与极片的对齐度,将叠片错位控制在±0.3mm以内,提升电池能量密度与安全性。在封装环节,系统可识别铝塑膜封口的压伤、褶皱等,替代人工目检。

从微电子封装到结构件装配,机器视觉对位技术正在重塑制造业的精度标准。随着算法模型的持续优化与硬件性能的突破,该技术将向更高速度、更高精度、更强适应性的方向发展。在工业4.0的浪潮中,视觉对位系统不仅是生产装备的核心组件,更成为推动智能制造升级的关键基础设施。

提交

机器视觉对位中的常见模型与技术原理

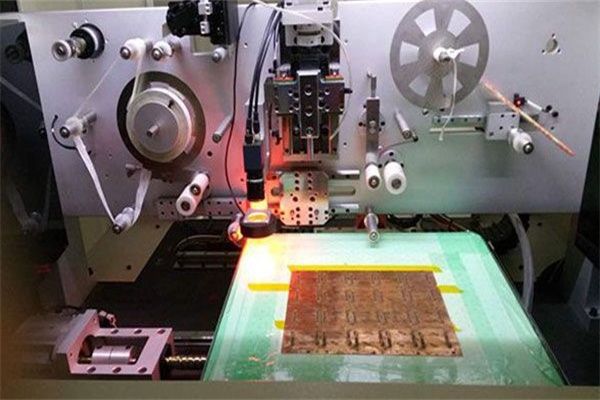

机器视觉引导跑台式丝印机的应用

机器视觉的陶瓷片定位抓取应用

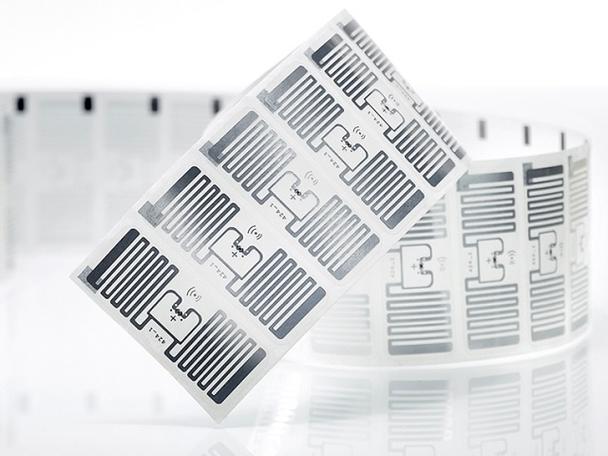

机器视觉的RFID电子标签模切应用

机器视觉中明场检测与暗场检测的区别解析

投诉建议

投诉建议