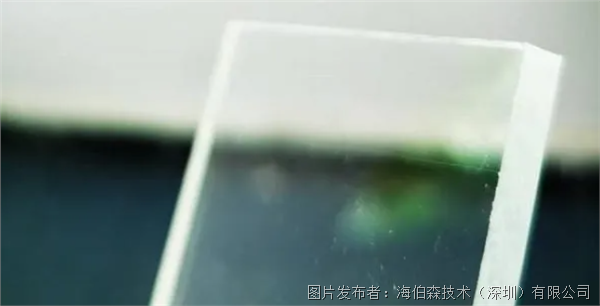

海伯森检测应用案例之--玻璃表面检测

玻璃检测划痕主要是为了从质量控制、性能保障、应用适配等多个维度确保玻璃的实用性和可靠性,具体目的如下:

1. 保障产品质量,符合生产标准

划痕是玻璃生产或加工过程中常见的瑕疵(如切割、搬运、打磨时操作不当可能产生)。检测划痕是判断玻璃是否符合出厂质量标准的重要环节,避免不合格产品流入市场。

对于有明确质量等级要求的场景(如建筑玻璃的平整度标准、日用品玻璃的外观标准),划痕的数量、深度、长度等指标是划分产品等级的关键依据。

2. 评估玻璃的结构完整性和耐用性

表面划痕可能成为应力集中点,尤其是较深的划痕,会降低玻璃的抗冲击性和抗弯曲强度,在后续使用中(如受温度变化、外力碰撞时)可能从划痕处开裂,影响使用寿命。

通过检测划痕的深度和分布,可预判玻璃的潜在破损风险,避免因隐性损伤导致使用中发生安全事故(如建筑玻璃碎裂、器皿玻璃炸裂)。

3. 确保应用场景的功能适配

光学性能要求的场景

部分普通玻璃用于观察窗、仪表盘面板等,表面划痕可能影响透光性或造成光线折射 / 散射,干扰视线,检测划痕可保障其光学功能正常发挥。

防护性要求的场景

如设备防护玻璃,较深的划痕可能削弱其防护能力(如无法有效阻挡灰尘、液体渗入),检测可确保其基础防护功能达标。

4. 追溯问题源头,优化生产流程

若检测中发现批量玻璃存在划痕,可通过分析划痕的形态(如方向、深度)和分布规律,追溯问题产生的环节(如原料杂质、设备磨损、操作不当等),进而优化生产工艺、改进操作规范,减少后续瑕疵的产生,降低生产成本。

总之,普通玻璃检测划痕看似是对 “表面瑕疵” 的检查,实则是贯穿生产、应用全流程的质量管控手段,最终目的是确保玻璃在使用中既能满足基础功能需求,又能保证安全性和耐用性。

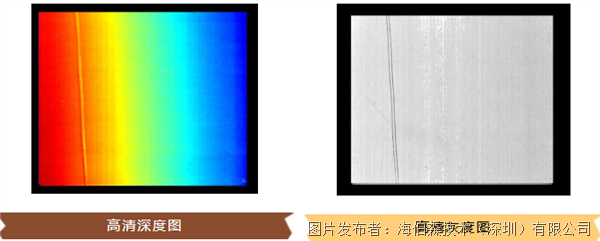

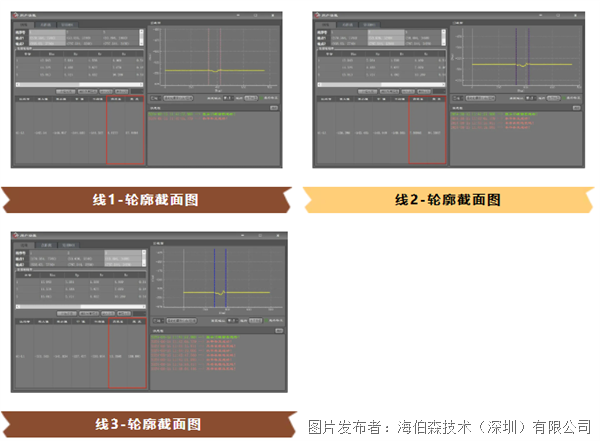

划痕检测:根据客户需求扫描玻璃表面划痕轮廓,并分析出划痕深度以及宽度数据

示例:通过使用海伯森HPS-LCX1000对产品进行精密测量.

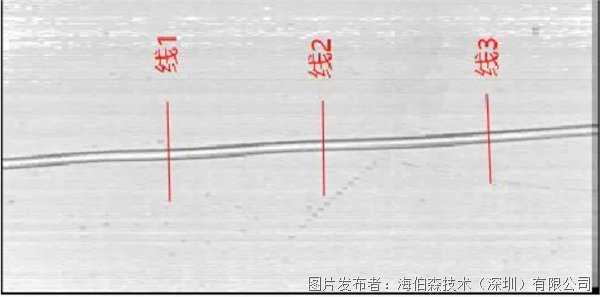

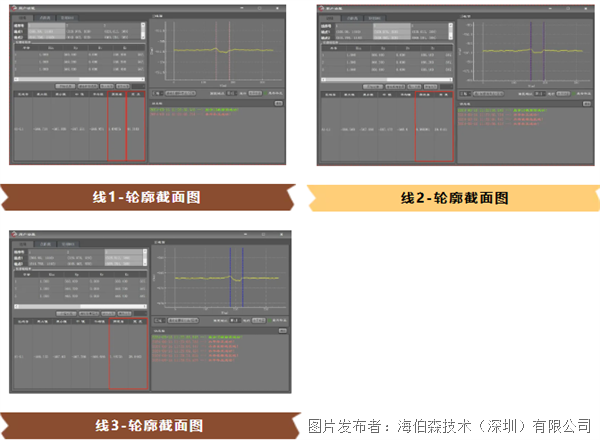

第一件样品

检测过程:

检测结果:

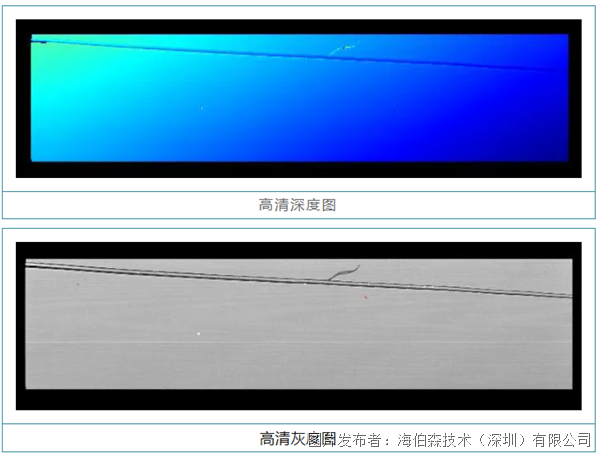

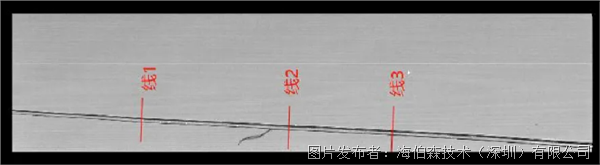

第二件样品

检测过程:

检测结果:

同轴3D线光谱共焦传感器延续了LCX系列标志性的无遮挡盲区、超高速、高精度、高分辨率等特点,在结构、材料、光学、算法等方面均进行了迭代升级,优化了线长及量程,大幅度提高了在线检测效率,适用于消费电子、新能源、半导体、精密五金等行业的复杂材质检测场景。

六维力传感器高性能的数字式六维力传感器,可实现XYZ三个空间坐标轴上的力和力矩的精准测量,采用了应变体结构,具有良好的抗过载和耐久性,工作时最高可达3.5倍的安全过载。且内置的温度补偿算法大大降低了温度变化导致的温度漂移。适用于柔性抓取、自动化测量、机器人关节与风洞测试等。

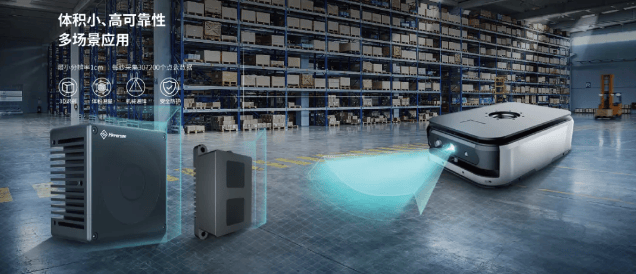

<strong style="-webkit-tap-highlight-color: transparent; margin: 0px; padding: 0px; outline: 0px; max-width: 100%; color: rgb(8, 116, 249); font-family: " pingfang="" sc",="" system-ui,="" -apple-system,="" blinkmacsystemfont,="" "helvetica="" neue",="" "hiragino="" sans="" gb",="" "microsoft="" yahei="" ui",="" yahei",="" arial,="" sans-serif;="" letter-spacing:="" 2px;="" text-align:="" center;="" background-color:="" rgb(255,="" 255,="" 255);="" box-sizing:="" border-box="" !important;="" overflow-wrap:="" break-word="" !important;"="">点光谱共焦传感器几乎不受任何材质、形状和反光影响,多种材料亦可完成高精度测量。

支持四通道同步测量

完备的 SDK及一站式软件服务支持

提交

海伯森3D闪测传感器,工业检测领域的高精度利器

海伯森光谱共焦传感器以技术内核破解工业智造精密测量难题

严正声明:关于加拿大LMI公司误导性胜诉声明的回应

海伯森激光对刀仪 刀具加工精度保障的核心利器

精准捕捉三维轮廓,赋能工业智能避障---海伯森面阵固态激光雷达

投诉建议

投诉建议