机器视觉的半导体封装应用

半导体封装作为芯片制造流程的核心环节,其精度与效率直接影响产品性能与可靠性。传统封装工艺中,晶圆切割后的晶片间距偏差、机械手定位误差等问题,长期制约着生产良率与自动化水平。而机器视觉技术的引入,通过高精度图像分析与闭环控制,为半导体封装提供了革命性解决方案。

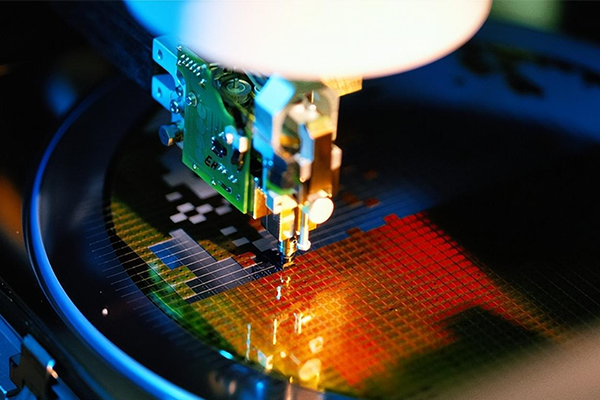

一、晶片定位与闭环控制

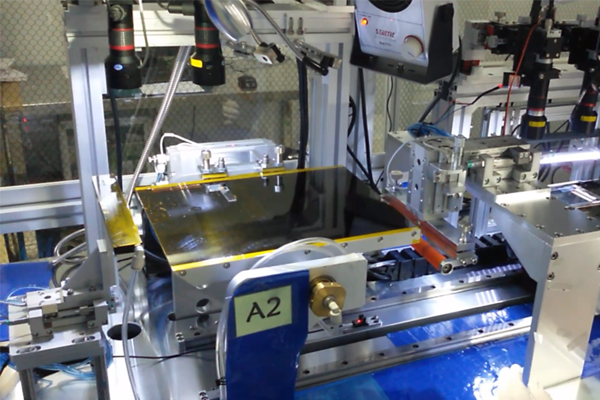

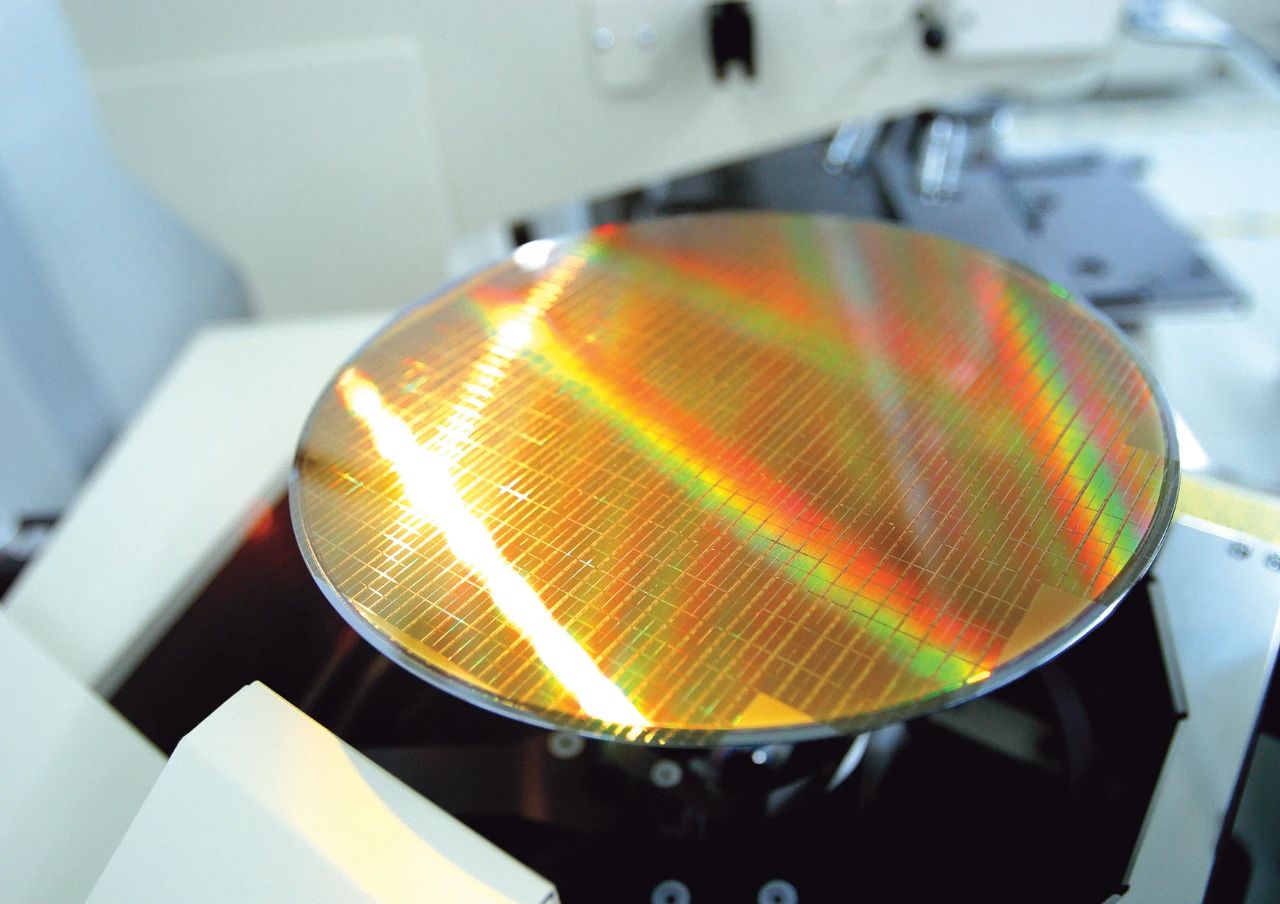

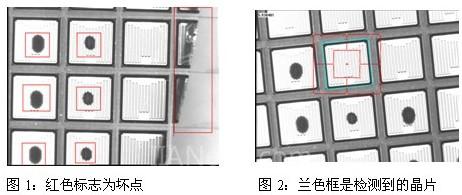

在晶圆切割与拉伸过程中,机械应力与材料特性导致晶片间距呈现非均匀分布,而传统机械定位系统因固定移动量设计,易造成机械手吸取晶片时偏离中心位置,甚至漏吸。双翌光电科技采用机器视觉技术,构建了晶片位置的闭环控制系统:通过CCD相机与光源系统的组合,实现0.01mm级定位精度,结合自主开发的视觉软件,实时计算晶片中心坐标并反馈至机械手控制系统。该系统通过动态调整吸取点,使机械手精准定位晶片中心,解决了传统方法因间距偏差导致的定位失效问题。

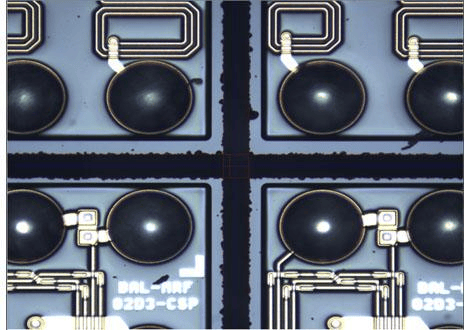

二、焊点质量检测与缺陷识别

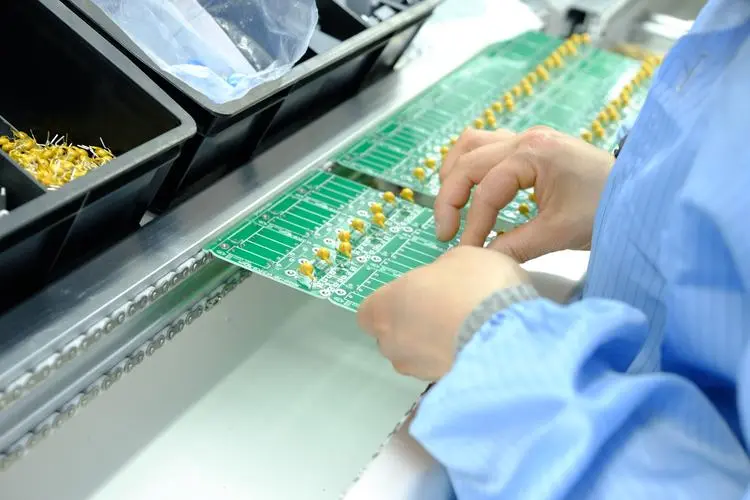

芯片封装阶段的焊点质量直接影响电气连接可靠性。机器视觉系统通过高分辨率工业相机捕捉焊点形态,结合多光谱照明技术,实现焊点形状、尺寸、间距及共面性的非接触式检测。例如,在BGA封装中,系统可识别直径0.3mm以下焊球的偏移、桥接及空洞缺陷,检测精度达±2μm。对于引线框架封装,机器视觉通过分析金线键合点的弧高、跨距及根部直径,确保键合强度符合标准。

三、封装外壳缺陷检测与尺寸验证

封装外壳的完整性是保护芯片免受机械损伤与环境污染的关键。机器视觉系统采用背向照明技术,通过高对比度图像分析外壳表面划痕、裂纹及毛刺缺陷。例如,在陶瓷封装中,系统可检测0.1mm宽度的表面裂纹,并利用亚像素级边缘提取算法测量外壳尺寸公差,确保符合标准。对于塑封料注塑缺陷,机器视觉通过灰度直方图分析识别微小异常。

双翌光电的视觉系统已在消费电子、汽车电子、半导体等领域广泛应用,助力客户实现自动化转型升级,成为半导体封装智能化的标杆解决方案。机器视觉技术通过精准定位、缺陷识别与闭环控制,正在重塑半导体封装的制造范式。从晶片级定位到系统级监控,其应用深度与广度持续拓展。双翌视觉系统等创新成果的涌现,标志着中国半导体装备产业向高精度、智能化方向迈出关键一步,为半导体供应链注入强劲动能。

提交

机器视觉的食品包装贴标应用

机器视觉打造触摸屏智能化生产!

机器视觉的布料丝印应用

机器视觉的包装盒丝印应用

机器视觉的SMT缺漏检测应用

投诉建议

投诉建议