工业企业如何破解能源管理难题?

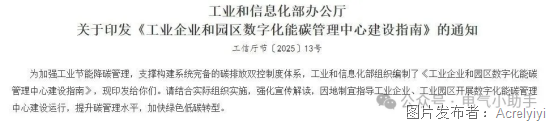

在全球绿色低碳转型的大浪潮中,我国“3060”双碳目标的推进正不断深化,这对工业企业的能源管理提出了更高要求。2025年3月,工业和信息化部印发的《工业企业和园区数字化能碳管理中心建设指南》,为工业企业和园区指明了数字化转型的方向——以数字技术为支撑,助力绿色低碳发展。

1传统工厂能源管理:这些痛点亟待解决

然而,不少传统工厂在能源管理过程中,仍面临诸多突出问题,给节能降碳工作带来阻碍:

数据采集有盲区:计量点位布局不完整、体系不完善,如同监测网络存在关键缺口,用能数据难以全面获取。

能耗统计有遗漏:对各类能源消耗的统计不够全面,企业整体用能的实际情况难以完整呈现。

单耗分析缺机制:生产各层级未建立单产能耗统计方式,能源利用效率的薄弱环节无法精准定位。

人工模式效率低:过度依赖人工抄表和统计分析,不仅耗费较多人力物力,数据的时效性和准确性也受到影响,决策缺乏精准依据。

碳排统计没体系:企业内部缺乏系统化的碳排放统计,关键设备缺少实时计量手段,运行能效比的动态计算难以实现。 在此背景下,搭建科学高效的能源管控体系、全面提升能源利用效率,成为企业管理者需要优先解决的问题。

2数字化破局!Acrel-7000系统助力能源管理升级

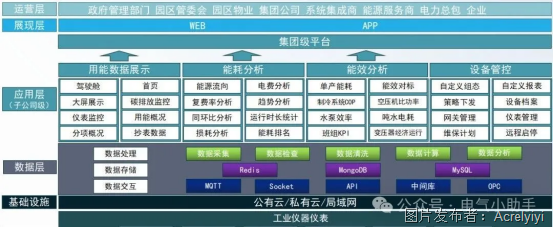

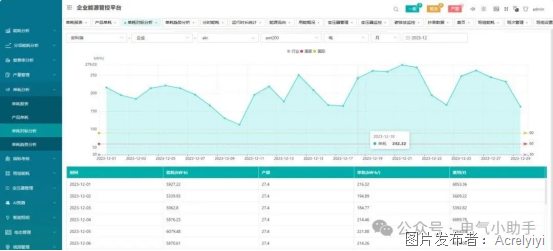

面对传统工厂的能源管理困境,Acrel-7000企业能源管控平台提供了一种解决方案。它依托自动化与信息化技术融合的集中管理模式,为工业企业能源管理提供系统性支持,助力企业从经验化管理向数字化、智能化管控转变。

全流程感知:实现能耗可追踪 Acrel-7000平台能够对生产全流程中能源的生产、输配及消耗环节进行集中化、扁平化的动态监控与数据化管理。无论是电力、水资源、燃气,还是蒸汽、压缩空气等各类能源消耗,都能被全面感知和精准追踪,让企业用能情况更清晰。

工序能耗对标:与国家、地方、行业标准及自身过往较优水平对比,找出差距与问题,为优化提供方向。

重大设备能效评估:实时计算设备运行能效,发现浪费问题可通过远程控制及时调整。

在此基础上,平台能自动生成能耗统计报表、同环比趋势分析、能源成本结构拆解、用能负荷预测及碳排放量化分析等核心数据成果。这些数据为企业强化能源管理、挖掘节能潜力、评估节能效果提供全流程支持,助力科学决策。

核心功能亮点:提升管理便捷性

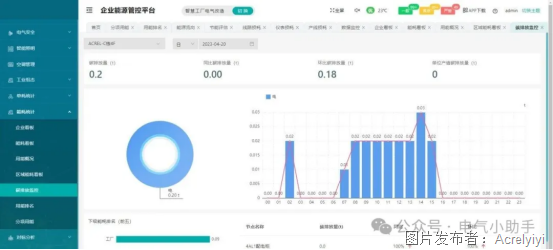

用能数据可视化,状态直观呈现

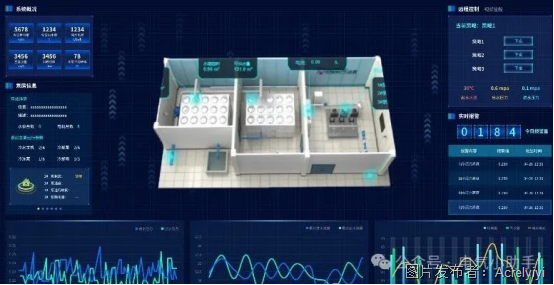

自定义驾驶舱:企业可根据需求搭建专属数据驾驶舱,通过图形界面展示各类统计数据,用能情况一屏掌握。

系统运行监控:实时监控中央空调、压缩空气等系统的运行状态,及时察觉能耗波动。

设备能效对比:支持多时段设备能效对比分析,清晰呈现能耗变化趋势。

能效分析更深入,节能方向明确

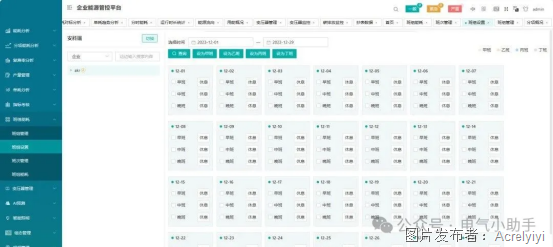

产品单耗细算:对接ERP、MES等系统,从企业到设备各维度统计单位产品能耗,精准定位能耗差异。

班组能耗明晰:细化到车间、产线、班组的能耗数据,落实能源管理制度,助力各负责人发现节能机会。

单耗对标找差距:按各类标准对标分析,明确能耗差距背后的问题,指引优化方向。

设备管控智能化,减少无效能耗

设备管控智能化,减少无效能耗

空调远程控制:实时监测空调运行模式、温度、风速等,支持远程设定温度、开关机,减少人为因素造成的浪费,降低系统电耗。

全流程设备监控:对关键能耗设备进行实时监控,异常情况及时预警,减少无效能耗。

碳排放精准统计,响应双碳要求 平台可将企业各类用能数据按标准换算成碳排放量,进行趋势分析和同环比对比,为碳排放交易提供数据支持,助力企业响应双碳目标。

3硬件支撑:保障数据采集稳定高效

一套完善的能源管控系统,需要可靠的硬件支撑。

Acrel-7000系统搭配了系列硬件设备:

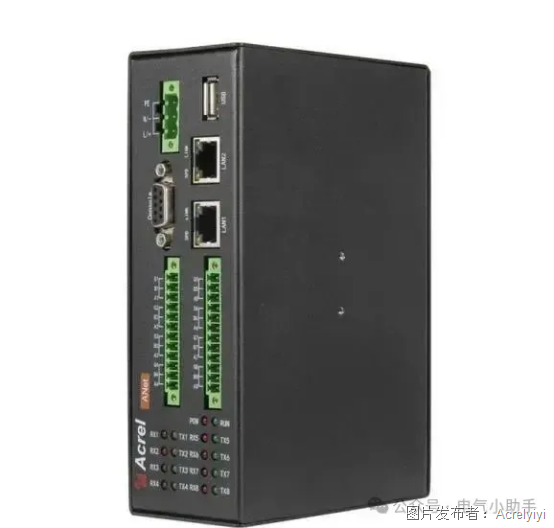

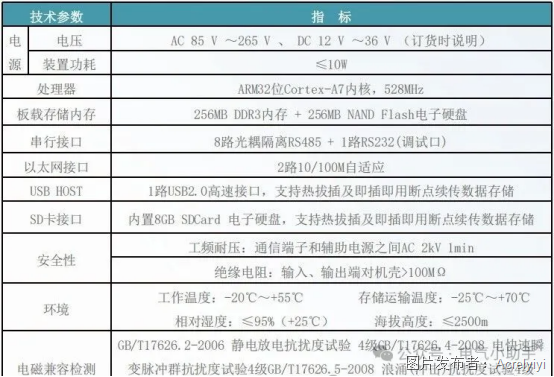

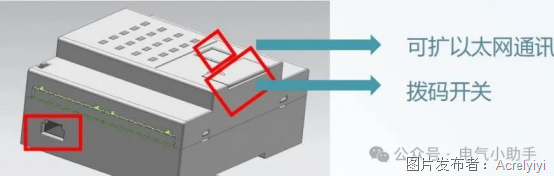

智能网关:作为网络通讯的连接纽带,保障数据传输稳定高效。

多样化电能计量仪表:支持嵌入式、导轨式安装,兼容RS485、Lora、4G等多种数据上传模式,可实现免布线、免停电施工,方便安装维护。这些仪表安装在主要配电节点和用能设备处,实时采集用电数据,为能耗分析和碳排放统计提供基础数据。

I/O模块-ARTU:提升数据采集的全面性和准确性,细化能源数据颗粒度。

4

总结

在双碳目标的推动下,工业企业的能源管理数字化转型成为趋势。Acrel-7000企业能源管控平台通过全流程感知、精细化分析和智能化管控,帮助企业打破传统管理瓶颈,提升能源利用效率,挖掘节能降碳潜力。如果企业面临工厂能源管理难题,可参考这类数字化解决方案,提升能源管理的科学性和效率,为绿色低碳发展提供支持。

提交

投诉建议

投诉建议