基于无线传感器网络的抽油机示功图采集系统

- 关键词:无线传感器网络,,示功图,,,应变片

- 作者:陈得民

- 摘要:抽油机工作状态检测是一直是油田作业的重问题。目前很多公司开发出大型油田管理系统,但系统复杂,不易维护,为此,本文设计一种基于无线传感器网络的示功图监测系统,通过示功图可以很好监测抽油机工作状态。本文主要论述了示功图监测功能原理,对系统总体进行了架构,描述了系统的特点。实践验证结果表明,和目前传统的监测方式比较,本系统具有显著的优越性。

1. 引言

随着计算机技术的发展,测试技术日趋完善。国外早在二十世纪50年代已开始应用监测和数据采集系统,现已发展为大型的油田自动化管理;国内油田从上世纪90年代后期开始研制、开发、应用,但这些系统相对复杂,不易维护。

因此,本文根据油田的行业特点和自动化管理的要求和需要而设计开发一套用无线传感器网络监测示功图的系统,它能有效地提高采油井各种工作状态参数的实时综合监测及控制水平,及时发现设备隐患及故障,及时发现、制止和打击不法分子的盗窃行为,为油田生产任务的全面完成提供可靠的保证。

2、系统总体架构

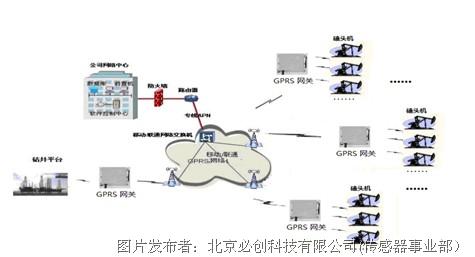

图1 系统总体结构

本系统是用于全天候实时测试抽油机集群示功图参数的无人值守自动监测系统(简称自动监测系统)。该系统由多个网关和多个数据采集点组成的无线传感器网络[1~3], 数据通过GPRS网关传输到远程监控主机上,整个网络架构如图1。

网关具有GPRS功能,可以把该网关内所有数据实时传输到远程监控主机, 传感器节点根据设置指令定时开始采集示功图(应力、冲程)参数的数字信号并储存,同时也可以实时通过网关传输到远程监控主机上, 由监测软件(监测平台)进行转换、分析,按规定格式提供给油井液量分析模块(单井计量软件),进而实现单井产液量分析、工况诊断等功能。

根据系统的工作环境,数据采集模块特别设计制作了1G工业级存储,按宽温型(-40℃~+85℃)设计,提高数据采集存储的可靠性,内置精密时钟芯片,保证每15分钟采集一次示功图数据 ( 或者按需求设置采样时长) 。

系统具备电机电参(电流、电压、有效率)测试功能模块及抽油机启/停控制功能模块,同时系统预留无线温度、无线压力等模块接口,具有良好的拓展性。

3、“示功图”采集算法

“示功图”是分析抽油机工作状况常用的方法,具有一定特征。采油技术人员通过分析“示功图”就可直接初步判断抽油机井泵况。“示功图”是悬点应力与悬点位移之间的关系曲线图,它实际上直接反映的是光杆的工作情况,因此又称为光杆示功图或地面示功图。

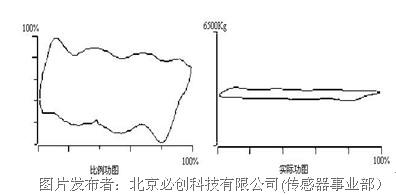

因此,通过无线应变传感器检测一个冲程内悬点应力的变化,通过无线加速度传感器检测位移的变化,由此即得到应力随位移的变化关系(如图2)。

图 2 “示功图”

比例图反映的是图形的形状,实际图可反映出实际的应力值。

3.1 “ 示功图 ”采集算法原理[4~6]

“示功图”采集主要是两个数据量的采集,即应力和位移,本系统中,通过应变传感器得到拉杆的应力,通过加速度计测出位移。

(一) 通过应变传感器采集拉杆应力

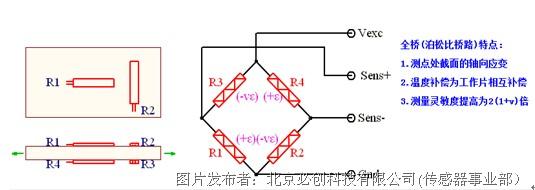

在对称的不锈钢弹性元件两个表面分别贴了两个应变片[7~8],如图3所示:

图3 应变片粘贴

其中R1和R3这两个应变计的敏感栅方向与应力方向平行,R2和R4与应力方向垂直。其中R2和R4这两个应变计用于消除横向效应,并用于温度补偿。把这四个应变计接成图4所示的惠斯顿电桥:

图4 惠斯顿电桥

则经放大后的应力信号正比于应力大小,也就是说测到该信号的电压值就得到应力值。

(二) 通过加速度传感器采集拉杆位移数据技术[9、10]

拉杆位移数据通过加速度双重积分算法得到。示功图测试利用加速度信号间接得到位移和冲程信息。得到加速度的测量值后,要计算抽油杆运动的相对位移还必须解决两个问题:加速度的零点校正和积分求速度时边界条件的确定,因只需得到抽油杆运动的相对位移,由速度积分求位移时,可将边界条件置为零。

3.2 位移算法

经过理论上的综合推导,由加速度求位移算法表述为:

(1) 将一个周期内加速度的测量值减去其平均值,令边界条件为零,对修正后的加速度积分得到速度;

(2) 将所求的速度减去其平均值,令边界条件为零,对修正后的速度积分,即得到相对位移或冲程。

4 系统软件功能

4.1 良好的人机界面功能

(1) 界面循环显示:授权用户可选择油井,使基本信息界面可自动循环显示,显示时间可在5 秒-30 秒之间以秒为单位设置;

(2) 当温度或压力达到警戒值时, 报警发生,可自动推出报警画面,并伴有声音或语音报警;

(3) 结合地理位置图显示油井信息,如开/关井,基本运行数据等;

(4) 生成各采集参数的时间曲线;

(5) 显示示功图:功图迭加和并列对比;

(6) 计算功能:支持常用函数功能;

(7) 历史数据综合查询及生成报表;

(8) 典型“示工图“分析帮助;

(9) 可自定义报表格式,生成EXCEL 报表。

4.2 其他扩展功能

(1) 电流量检测:通过在配电柜安转电流传感器,检测电流.

(2) 流量检测:在管道安装流量传感器,检测流量.

(3) 压力检测:在管道关键点安装压力传感器,检测管道内压力.

(4) 温度检测:在管道内或外部安转温度传感器,可以检测温度.

4.3系统工作模式:

整个系统可以远程控制, 以两种模式工作:

(1) 按时采集:设定的采样时间段及采集的间隔;

(2) 手动控制采集: 根据需求,用户发送采集命令开始采集.

同时,系统可以实现以下几种备选工作模式:

(1) 周期采集:设定采样间隔及每次采样长度;

(2) 事件触发:设定事件触发的门限值,达到门限值开始采集;

(3) 连续采集:持续采集并实时传输到监控中心

5、上位机软件设计

上位机软件各功能模块组合框架如图5所示,通过“主界面”、“数据源”、“数据记录”和“数据显示”四个子系统的协同工作,实现了对无线传感器节点的管理和控制。软件界面如图6所示。

主界面主要提供了一些网络参数的察看设置以及一些对网络的控制命令;数据记录系统主要实现对采集的数据进行保存;数据源系统主要是对实时采集的数据进行缓冲,根据用户对数据的不同显示方式,将数据进行前期处理;数据显示系统主要是对采集的数据用不同的形式表示出来。

图5 上位机软件各功能模块组合框架图 图 6 软件界面

6 结束语

由于部分抽油机在复杂的工况影响下及不法分子有意的破坏下时常出现停机、停抽现象,造成不必要甚至是巨大的经济损失。因此,原有的工作方式已经远远不能适应维护工作的需要,保证采油时效的提高和抽油机连续正常地运行显得尤为重要。目前,很多公司已经开发出示功图监测系统,但大多使用有线方式,这就造成施工的困难,

本文根据实际工程提出一种用无线传感器网络监测示功图的方法,在实际工程中验证,该方法可靠实用,很好的解决了油田抽油机工作状态监测问题。