石炼化破常规的大胆尝试获效百万

节能挖潜工作一直是石炼常抓不懈的工作,他们不仅抓大的节能技改、技措项目,同时不放松各车间的节能工作。气分车间先后采取了二催化顶循、稳定汽油、热煤水系统等低温热改造项目,确实使车间蒸汽使用量下降,节能工作取得了良好的成效,可是脱丙塔塔底所需大量的蒸汽无法利用单一的能源替代。这一问题始终困挠着车间的领导、技术员和工人们,他们开动脑筋一直在寻找最佳的解决方法,技改、技措不行,只有从优化操作上寻找出路。他们利用ASPEN模拟软件对气体分馏的各个塔的回流比、进料位置、操作压力进行了优化,经过综合分析,他们选定了最优化的脱丙脘塔降压操作。

这是一个超乎寻常的大胆举措。因为脱丙脘塔自投用以来,运行压力始终在1.65——1.7MPa之间,生产操作指标非常成熟,20多年来未曾变过。下调压力,意味着所有车间所有操作参数要重新建立,操作手册全部更新。这么会给车间整个运行的生产系统和产品质量造成多大影响?一切都无法确定。同时降压操作不允许有一丝的闪失,否则会影响上下游装置乃至全厂的正常生产。生产和技术部门再次测定了方案的可行性。在实施前车间作了详细的准备,他们利用软件模拟出塔在各个压力点下的温度剖面,为职工提供了操作数据,同时严格要求,调整期间必须保证产品质量合格。为保证这次尝试稳步推进,他们采取分步骤、分阶段,一个压力点,一个稳定周期,渐渐推进的方案。9月7日13时,脱丙烷塔压力下调至1.5MPa,一个小时、两小时,职工密切注意着各个指数的变化,一天、两天、三天脱丙烷塔的控制参数如初,尝试的结果比预想的还要好,七天一个周期下来所有控制参数与要求基本一致,这为他们下周期第二阶段的运行积累了经验,也树立了信心,9月23日压力调到了历史最低点1.45MP,运行至今,没有出现一次冲塔、质量不合格现象,操作一切正常。

坚守20余年的常规操作被打破,大胆的尝试换来了显著的成效,车间总蒸汽使用量下降了40%,操作的优化使车间节能挖潜工作上了一个新台阶。

提交

中国联通首个量子通信产品“量子密信”亮相!

国家重大装备企业齐聚高交会 中国科技第一展11月深圳举行

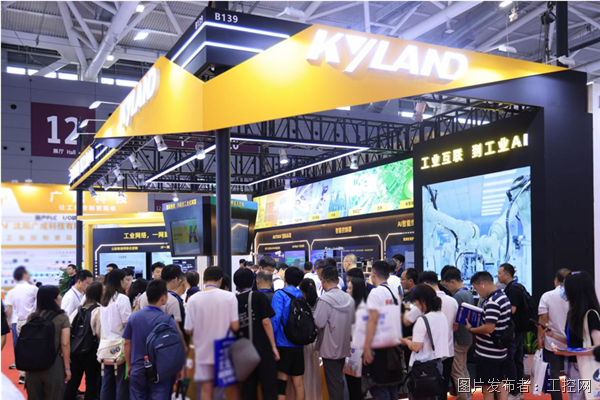

东土精彩亮相华南工博会,展现未来工业前沿技术

ATMS邀请函 | 以智驭新,协作创造汽车行业新质生产力

直播定档!见证西门子与中科摩通联手打造汽车电子智能制造新范式

投诉建议

投诉建议