天津石化炼油装置运行渐入佳境

2010/6/23 9:11:21

“2号加氢裂化装置的综合能耗为27.2千克标油/吨,和系统内先进装置相比仍然有一定的差距。主要原因在于该装置没有实现热出料,液力透平还没有投用。这两项措施落实后,能耗有望再降低10%左右。”在6月初的经济活动分析会上,天津石化炼油部对主要装置的运行水平进行对比分析。

5月份,天津石化共加工原料油105万吨,轻质油收率、综合商品率、高附加值产品收率、加工损失率、储运损耗和综合能耗等主要经济技术指标均好于计划,其中轻质油收率达到83.37%、加工损失率降低到0.6%,创历史最高水平。

天津石化针对10套新建炼油装置投产后的一系列问题,对新老区装置的运行状况进行统筹安排,停掉了1号常减压和1号柴油加氢两套装置,相应提高了其他装置的负荷,在保证现有原料和辅料充分利用的基础上,降低了全厂的综合能耗。

新建装置之间大多为直供料,这一特点对老区装置的原有运行模式提出了挑战。如蜡油经过加氢后按照设计要求应该直接送到催化裂化装置。但在装置运行磨合期,为确保生产平稳,该部采取催化裂化装置的原料暂时由蜡油加氢装置和罐区同时供料的方式,增加了操作的弹性,但代价是能耗较高。在适应了一段时间后,该部逐渐增加蜡油加氢装置供料的比例,目前新老装置之间已完全实现原料直供。

多套新装置投产,产品产量和品种都大幅度增加。炼油部严格各种产品馏出口的分析,把住产品质量的第一道关口;他们利用现代化办公网络,及时将化验分析数据上传,在第一时间为调整操作提供指导,保证了所有产品100%合格外送。

提交

查看更多评论

其他资讯

国家重大装备企业齐聚高交会 中国科技第一展11月深圳举行

东土精彩亮相华南工博会,展现未来工业前沿技术

ATMS邀请函 | 以智驭新,协作创造汽车行业新质生产力

直播定档!见证西门子与中科摩通联手打造汽车电子智能制造新范式

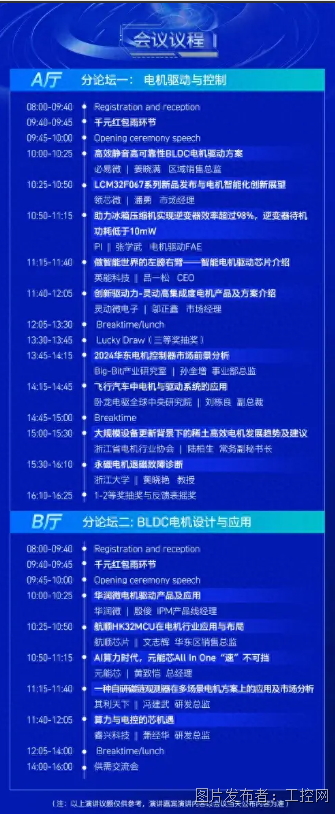

重磅议程抢先看|揭秘行业热点,引领技术潮流

投诉建议

投诉建议