长城钻探技术创新推动节能降耗

这是长城钻探3年来围绕节能工作,开展技术创新,探索积极有效节能方式的结果。

作为以钻探为主营业务的工程技术服务企业,长城钻探重点用能设备——钻机和修井机的柴油消耗量占据公司综合能耗的87%以上。节能节水工作既是主动承担起社会责任,也是降本增效、提高核心竞争力的关键工作。3年来,长城钻探积极开展技术创新,打造“5311”项目工程,加大低效、高耗能设备更新淘汰的实施力度,全面完成集团公司下达的节能1万吨标准煤,节水6.8万立方米的任务。

长城钻探抓住钻修机这些关键用能装备,开展一系列技术攻关。“5311”工程就是推广应用5项节能技术,深化3项成熟技术,研发1项替代泥浆混油技术,探索1项钻机能耗定额节能管理技术。

围绕钻修机能耗,深化3项成熟技术。长城钻探在苏里格地区双燃料钻机先期实验的基础上,通过建立操作规程和安全规范,指导井队实现标准化操作,实现了双燃料钻机安全、平稳运行。2010年取得实质性进展,全年实施14井次,实现替代柴油314.98吨。加大应用“绿色动力”电代油钻机,“十一五”期间,累计实施161井次,替代柴油8770.31吨。购置4套钻井柴油消耗自动计量无线传输系统及节油装置,实时监测柴油机在生产过程中的柴油消耗量,节油装置的平均节油率为5.6%。

围绕钻井施工损耗,推广4项节能技术。2010年,长城钻探购置4套无功补偿电能优化装置,减少现场发电机组使用台数。目前共运行11.17台月,节省柴油215.58吨。2010年,长城钻探利用柴油机排烟余热给钻井生产设施及工作场所取暖,结束钻井生产使用燃原油或燃煤蒸汽锅炉的历史。每年每台可节约标煤800多吨,减排二氧化碳1800多吨、减排二氧化硫近30吨。投入使用2套3200KVA移动箱式变压器,替代柴油发电机组,运行2台月以来共替代柴油117吨。通过在易漏地区推广防漏、堵漏技术,有效降低钻井液漏失概率和漏失量,节约新鲜水2.5万立方米。对可利用的特殊钻井液进行回收,节约柴油600吨,新鲜水2000立方米。

围绕钻机能耗和钻井工艺能耗,探索节能管理技术,研究替代技术。2010年,与集团公司相关部门合作,探索钻井能耗定额指标,管理和引导钻井队节能减排工作。完成辽河油田379口各类钻井资料收集,取得了阶段成果。围绕提高钻井液润滑性能,找到替代柴油的理想润滑剂,累计节约柴油160.5吨。

“十一五”期间,长城钻探淘汰13部钻机,更新263台泥浆泵、柴油发电机组和电机,大力推广应用双燃料柴油机等节能设备,每年可实现1.52万吨标煤的节约能力。

提交

国家重大装备企业齐聚高交会 中国科技第一展11月深圳举行

东土精彩亮相华南工博会,展现未来工业前沿技术

ATMS邀请函 | 以智驭新,协作创造汽车行业新质生产力

直播定档!见证西门子与中科摩通联手打造汽车电子智能制造新范式

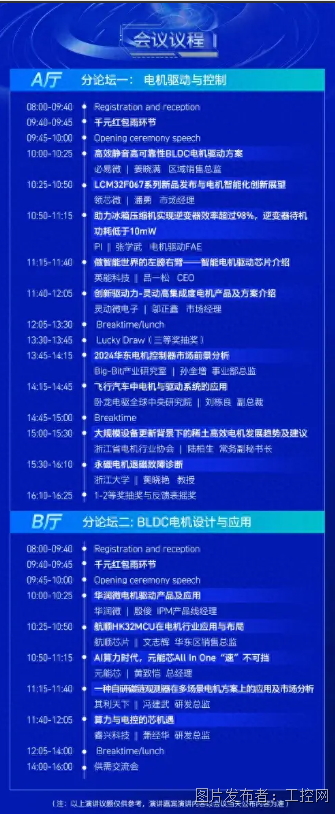

重磅议程抢先看|揭秘行业热点,引领技术潮流

投诉建议

投诉建议