自动装料系统解决方案-成功案例精选

自动装料系统

1、总体方案

1.1 方案总述

本方案采用了日本松下(Panasonic)PLC作为主控制器负责读取条码读取器的数据,同时监控电子称的数据,根据操作人员设定的参数控制电磁阀的闭合。采用日本松下(Panasonic)触摸屏作为人机界面方便操作人员进行参数的设定和状态的监控。采用梅特勒-托利多(METTLER TOLEDO)电子称测量重量。采用基恩士(KEYENCE)条码读取器读取接料罐上的条形码。

1.2 功能特点

本方案是为实现自动化生产而设计的系统。用户只需要通过触摸屏设定好运行参数,就可以进行自动连续的生产而无需人的干预。系统使用了日本松下(Panasonic)高性能PLC作为控制器,保证了系统的稳定性和抗干扰能力。电子称方面采用了支持远程传输的电子称进行测控,无需到现场就可以通过触摸屏直接了解系统各个运行参数和各个部分的运行状态,使维护和操作更加方便快速。另外系统带有故障检测和分析功能,当系统出现异常时会自动报警提示,减少维护人员的工作量,极大的提高了维护人员对故障的反应和处理速度。

2、硬件构成

2.1 梅特勒-托利多(METTLER TOLEDO)电子称

梅特勒-托利多是世界上最大的衡器制造商,生产多种规格多种精度的电子称,支持多种工业通信标准。我们采用该电子称来进行加入量的测控,把测量的数据发送给主控制器。

2.2 基恩士(KEYENCE)条码读取器

基恩士BL-600条码读取器,适于读取各种条形码。极佳的读取性能,读取范围大,体积小巧。内置AGC(自动增益控制)和SRC(镜面反光取消) 功能,使读取更加可靠。支持串行通信功能,把读取的数据发送给主控制器。

2.3 主控制器

主控制器选用日本松下(Panasonic)系列PLC。松下PLC为高性能模块式PLC,配备32位RISC处理器和大容量程序储存器,并可以扩展内存和独立的注释存储器,运算速度快,拥有功能丰富的扩展单元,扩展灵活,能够满足各种应用场合的需求。

它集多种功能于一体,安装面积小,结构紧凑,有利于装置的小型化。CPU单元配有一个RS232编程口,可直接与人机界面相连。此外还带有一个用于远程监控和通过调制解调器进行高级通讯接口。

2.4 人机界面选择

本系统选用了日本松下(Panasonic)触摸屏。工作稳定、显示清晰、操作方便,方便操作者进行系统设定和运行操作,同时对现场状况及系统各部分参数,如各个储料罐的液位、温度等可以进行直观、形象的在线监控。

触摸屏具有操作简便,通俗易懂和方便快捷等特点,根据应用的需要,可以设定各种原料的加入量,监控工作情况,观察报警提示。

3、工艺流程

3.1 生产过程说明

操作人员在指定位置放好收料罐后(收料罐上的条码对准条码读取器),按下启动按钮开始进入工作程序。首先,主控制器会读取条码读取器的数据(条码编号);然后,主控制器会在数据库中寻找是否有符合当前要求的条码编号。如果查找成功就按照对应的工艺要求进行操作(进入投料状态),如果查找失败就会发出报警提示,提醒工作人员进行检查。

进入投料状态后,主控制器会根据预先设定的数据,分别控制1~8号电磁阀的开关。例如:当前设定的数据是:1号投料100克,3号投料150克。在开启1号电磁阀前,主控制器会读取当前电子称的数据并记录下来(如:200克),然后开启1号电磁阀同时会不断的读取电子称的数据,当电子称的重量等于300克时,马上关闭1号电磁阀并再次记录当前的重量,然后开启3号电磁阀进行投料,当电子称的重量等于450克时关闭电磁阀,通知操作人员取走收料罐并提供一个信号给打印贴标机。

在投料的过程中,如果在指定的时间内没有完成投料,系统会发出报警提示,同时关闭所有电磁阀,提醒工作人员检查原料罐是否还有原料或者管道堵塞。当工作人员排除故障后可以选择重新开始或者接着进行剩余的工作。

3.2 工艺流程图

我司经过多年的发展壮大,积累了丰富经验的开发、销售和工程服务人员,可为用户提供自动化工程及定制非标设备,提供软硬件一体化解决方案,也为用户提供视觉检测系统一体化解决方案,同时还提供能源监控信息管理平台、节能与电能质量、自动化控制等核心技术问题的售前咨询、选型、调试,并给用户提供长期的售后服务。奇峰公司代理销售松下电器各类产品,这些产品在环保工程,机械加工制造,工厂自动化设备等各行各业得以广泛应用。

提交

一文深度了解接近传感器的应用场景

奇峰机电编带规格和缺陷检测--视觉检测案例

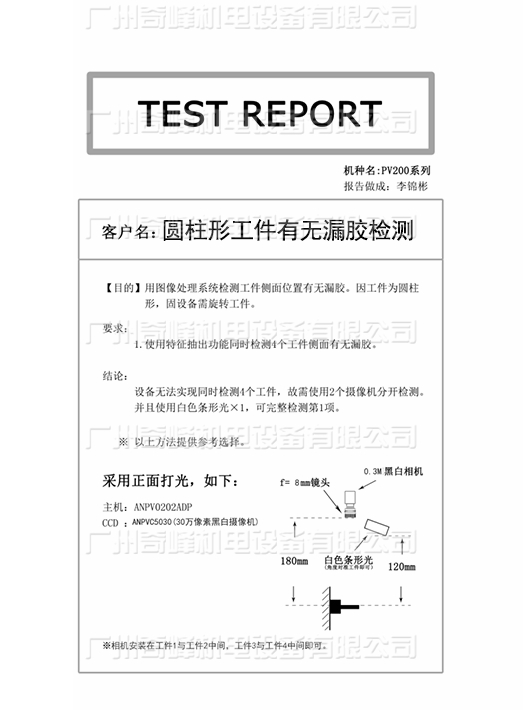

工件检测-视觉检测案例

松下 AFPX系列可扩展模块

LED极性检测--成功案例

投诉建议

投诉建议