解码中国高铁三部曲(上):三大步上篮 中国效率实验室

中国高铁,正在成为国人骄傲。而西门子与阿尔斯通也要合并来应付这个庞大的对手。这个后发制胜的中国工业传奇,是如何发生的?

传统的技术追赶研究将后发国家产业技术能力的形成过程简单划分为逆向工程和自主创新两个阶段。但对中国高铁装备产业等装备制造部门的观察和分析显示,在这两个阶段之间存在着重大的能力断层,而这一断层突出表现为正向设计能力的缺失。

对于正向设计能力形成过程的分析,有利于打开后发国家产业实现由逆向工程到自主创新跃迁的过程“黑箱”。

以准高速和高速动车组的技术进步为标志,中国高铁装备产业及其设计能力的发展经历了三个阶段。

漫长的独立研发阶段(1990年-2003年)

1995年前,原铁道部已开始组织研制准高速与高速列车,但尚未突破“机车+客车”路线,也未有国产准高速或高速动车组问世。1995年后,围绕铁路局招标项目和原铁道部部管项目,中国高铁装备研发人员广泛尝试内燃、摆式、电动等技术路线,开发出众多新型动车组。这些车型虽然具有“需求引致”的正向设计色彩,但并未从根本上摆脱逆向工程和少量试制的特点。

(1)就车体和头型设计、牵引制动系统、转向架构造、网络控制系统等四项决定动车组知识产权归属的核心设计而言,这些型号的不少核心设计源于对国外产品的模仿和改造。

(2)这些型号产量极小,未形成批量生产能力。据研究团队统计,这一时期中国企业共推出13种新型动车组,总产量却不足40列,其中只有5个型号产量超过1列。

(3)当时已投入或即将投入运营的五种电动车组都曾多次出现机破事故,难以满足稳定运行的商业化要求。

引进学习阶段(2004年-2008年)

围绕时速200公里和300公里动车组采购项目,原铁道部组织完成了动力分散型电动车组技术的全面引进。四方、唐车、长客分别与日本川崎重工(简称川崎)、德国西门子和法国阿尔斯通合作,联合设计生产CRH2A、CRH5A和CRH3C,并自行衍生出部分新型号,初步形成了CRH动车组产品系列。但这些国产化型号虽然实现了大批量供应和商业化运行,但国内企业只能在原型车平台上进行小范围的环境适应性改进。

首批次CRH高速动车组的优化改造只能以中外联合设计的方式进行,研发周期和产品性能取决于原型车的技术成熟度。

例如,四方与川崎联合设计的CRH2A基于日本成熟平台,不仅率先下线,而且很快实现了稳定的商业运行。长客与阿尔斯通联合设计的CRH5A却因阿尔斯通此前没有成熟的动力分散型电动车组平台,对原型车进行了基础性修改,投入运行早期的故障率长期居高不下。

同时,由于中国高铁装备研发主体尚不通晓引进车型工作逻辑,自行完成的改进设计和型号衍生并未对原有平台进行大幅度改动,未达到正向设计产品的标准。以性能提升最为显著的CRH2C-1为例,尽管其速度(时速300公里)超过了引进车型CRH2A(时速250公里)一个等级,但其设计主要是将CRH2A从4动4拖结构恢复为日本原型车E2-1000的6动2拖结构,使动车数量从4节增加到6节。由于E2-1000原版时速已经达到275公里,CRH2C-1略作改进即“具备了提速到时速300公里的动力”。

正向设计,走向快速通道(2009年至今)

以建设京沪高铁为契机,原铁道部和科技部共同组织研制时速350公里及以上高速动车组,于2010年完成了四类核心设计全部自主化的CRH380A、CRH380B和CRH380CL。此后,四方、长客、唐车又继续衍生出多种长大编组、高寒环境、强风沙环境的CRH380新车型。在CRH380系列研发过程中,中国高铁装备产业发展出整车层次的高速动车组正向设计能力,并运用这一能力自主开发出速度等级和环境适应性远超引进型号的全新动车组,形成了时速160公里至时速400公里的自主化产品序列。

2017年6月,具有完全自主知识产权和技术标准体系的时速350公里“复兴号”中国标准动车组(简称标动)正式投入运营。这是中国高铁装备产业集中运用高速动车组正向设计能力的最新成果。标动包括四方的CR400AF和长客的CR400BF两个型号,但不同厂家产品可互联互通,相同速度等级动车组可重联运行,不同速度等级动车组可互相救援。这表明中国高铁装备研发人员已因需开发出了不局限于引进平台的全套高速动车组工作逻辑,使脱胎于不同平台的标动实现了机械接口的物理互联、电气接口的数据互联、软件接口的逻辑互联和操作界面的互通、主要硬件的互换,确立了不同于“欧标”和“日标”的中国标准体系。

至此,中国高铁已经在正向设计的道路上越走越远,中国也进入“高铁生活时代”。

高铁产业技术的特点

中国是高铁装备的最大市场,完全具有整合国内需求、提高买方谈判能力的天然优势。相比之下,石油装备、大飞机等产品的国际买家数量多、份额大,中国无法通过掌控最终市场附加技术转让条款。

这里面有一个非常有意思的事情,那就是拥有高铁装备技术的国际供应商较多,愿为争取订单接受技术转让要求。而很多装备制造部门或是面临长期、严格的国外技术封锁(如航空发动机),绝无技术引进的可能性;或是国内需求逼近国际技术前沿面(如特高压成套设备),缺少可供借鉴的成熟技术。

高铁装备是产品架构相对稳定的长生命周期产品,引进当代或前代产品可为国内企业赢得技术追赶必要(尽管依旧紧迫)的窗口时间。

大规模集成电路等短生命周期产品部门则很难寻觅到类似机会,如没有持续稳定的大规模产业投资,难以通过技术引进在产品换代前完成从逆向工程到正向设计的转变。

高铁装备技术引进的成功离不开已有的知识基础。上世纪80年代原铁道部也曾两次组织机车技术引进,但当时铁路系统整体“技术水平还比较低下,要将引进技术大面积国产化的难度极大”。若没有上世纪90年代的知识积累,高速动车组研发人员不可能将嵌入在引进装备中的缄默知识迅速内化为正向设计能力。

高铁的借鉴意义

针对中国装备制造业技术追赶在战略思路、资源配置、活动系统等方面的需求与缺陷,政府应通过引导和服务的方式,持续参与到中国装备制造业正向设计能力发展促进因素的积累之中:

(1)破除大量装备研发项目停留于首台(套)示范的现象,从扩大国内需求、分散用户风险的角度出发,加快自主设计装备的规模化商业应用。对大飞机、航空发动机等难以从资本市场获得足量产业投资的重大技术装备制造部门,长期维持甚至加强结构性支持政策,既要通过持续性的财政补贴、首台(套)保险等手段将自主设计装备“扶上马”,更要运用阶段性的销售保护、政府采购、出口信贷等手段“送一程”,增强自主设计装备的市场预期,甚至如原铁道部在高铁动车组招标中所做的那样,直接为国内后发企业创造初期市场。对产业资本门槛较低但市场不确定性同样很高的其他装备制造部门,以强化质量保证体系和风险规避机制为目标,尽快出台普惠性支持政策。相关政策不必制订支持目录,而应将引导装备制造企业通过市场手段将自主设计新产品推向商业化为主旨。

(2)加大装备制造业专用性人力资本投资,预防复杂装备及其关联部门的专用性人才流失与断层,避免个人层次的激励不足影响产业层次的正向设计能力发展。受历史原因影响,国有企业无疑是目前中国复杂装备制造业专用性人力资本的蓄水池。近年来,中国装备制造业用人规模持续增长,但国有企业员工激励水平却有逐步下滑的趋势,人才流失特别是青年骨干流失加剧。加快推进国有企业考核体系和薪酬体系改革,已经刻不容缓了。

(3)建设行业试验平台与数据库,重塑共性技术供给体系,加强装备制造业跃升到正向设计所必需的试验数据与共性技术的积累和扩散。中国装备制造业的部门创新体系正由政府主导转向企业主导。这在总体上有利于提高创新效率,但也给硬件投资大、组织成本高的正向研发试验和溢出效应强、直接收益低的共性技术研究带来了投入不足的隐忧。

政府应充分利用当前资金相对充裕和全球高素质人才快速流动的有利条件,尽快夯实公共性的行业试验体系与共性技术研发体系。

小结

高铁装备产业的借鉴意义,在于明确关键因素的作用以及如何规范制度与产业环境,而不在于对政府主导型技术追赶模式的简单复制。尽管“统一招标、单头对外、指定承接方和转让方”的顶层设计被视为中国高铁装备产业避开引进依赖陷阱的关键制度安排,但只有在同时满足市场规模、引进来源、技术周期、吸收能力等多种条件的前提下,这类安排才可能达成目标。

提交

2024年斯凯孚创新峰会暨新产品发布会召开,以创新产品矩阵重构旋转

禹衡光学亮相北京机床展,以创新助力行业发展新篇章

从SCIMC架构到HyperRing技术,机器人控制技术的革新

汉威科技用智慧化手段为燃气厂站构筑安全防线

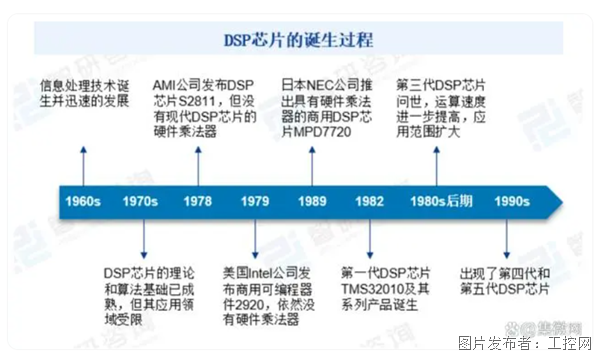

DSP应用市场的大蛋糕,国产厂商能吃下多少?

投诉建议

投诉建议