解码中国高铁三部曲(中):密集爆破 中国效率实验室

考察高速动车组技术追赶过程中四方面的特点,中国高铁装备产业正向设计能力的跃迁,主要得益于以下因素。战略导向、资源配置、活动系统、学习机制。

本文为《解码高铁》三部曲中篇,节选自《从逆向工程到正向设计:中国高铁对装备制造业技术追赶与自主创新的启示》报告。

一张蓝图绘到底

战略导向的一张蓝图绘到底,强化了工程化和商业化的技术能力建设宗旨。

批量生产自主研发、性能成熟的商业产品是2004年后中国高铁装备研发的根本宗旨。这改变了整个产业的技术能力演进方向,使其快速向兼具技术和经济合理性、满足规模化需求的正向设计路径收敛。强调“先进、成熟、经济、适用、可靠”的大规模技术引进,引致了成熟、完整的正向设计理念。铁科院首席研究员王悦明在受访时指出,2004年前,铁路局招标研制的众多准高速或高速列车型号都以创新示范为目标。

这些型号往往“一型一列”,即使“只在局管范围内跑旅游线路”,多数型号也“经不住跑”。而在原铁道部主抓的3个国家级高速电动车组项目中,“大白鲨”和“先锋号”均属试验样车,没有批量生产计划;唯有“中华之星”在立项之初即以批量生产、长期运营为目标。2004年后的技术引进是中国高速动车组研发全面要求“批量、固化”的起点。对研发人员来说,CRH系列型号不再“只是研究一个样车,考虑一项性能”,而是要将批量生产可行性和长期运营可靠性纳入全盘考量。

值得注意的是,对工程化、商业化速度与效果的追求常常使后发国家陷入对国外成熟产品的逆向工程之中。

然而,大规模技术引进并没有淡化中国高铁装备产业的自主研发意愿,而将这种意愿引向了规模生产的正向设计产品。尽管不少人士诟病原铁道部在技术引进时要求前期研发的非CRH型号全体下马,但其初衷并非完全放弃自主开发。否则,2004年、2005年的两次招标就不会明确要求以中外联合设计的方式对引进车型开展适应性改造,也不会设置“技术转让实施评价”考核环节。中国高铁装备产业的自主研发意愿从未消失,在完成对CRH系列的技术吸收后,即被迅速导入CRH380系列的正向设计之中。

资源配置:人才传承和产学研

人才是最大的资源。传承有序的人力资源积累和协调有效的长期合作机制,成为中国高铁装备走向正向设计能力的基本支撑。

123下一页>

高铁很好地形成了早期自主研发项目形成的人才储备,从人力资源供给上保证了技术引进与消化吸收的效率效果。而这批宝贵的技术人才得以保全,应归功于管理者抱负和大规模技术引进。据受访的四方技术中心研发人员回忆,“1998年到2003年是最困难的时期,每年都停工。停工期间,全厂干部和职工都拿400元基本工资,实际到手256元,但所有技术人员工资照发,因此,四方的技术人员没有断层。”大规模技术引进“不仅带来了技术提升,更在关键时刻留住了人才”。被及时保存和激活的个人经验与组织记忆,极大提高了知识获取和应用速度。铁科院一位车辆研究专家在受访时指出,“2004年前培养的这批人真正造过车。他们来引进,看一样的图纸,听一样的说明,但理解快得多,清楚得多。”川崎曾认为四方需要十六年时间才能完成对引进技术的消化吸收,但只用了五年!中国高铁装备产业即已实现了正向设计。

还有一个重要的现象,就是超越铁路系统传统边界的产学研长期合作。

这种合作,使铁路系统内外的相关人力资源被有效组织起来,服务于高铁装备技术突破与正向设计。2004年前,中国轨道交通装备的产学研合作在范围和理念上存在明显局限。列入“九五”攻关计划的“先锋号”和“中华之星”都是原铁道部部属工厂、院校和科研机构的合作成果,完全不涉及铁路系统之外的机构。

大规模技术引进之后,这些局限均被打破:一是原本局限于铁路系统内部的合作扩展到铁路系统之外。2008年,原铁道部和科技部组织了铁路系统内外的25所高校、11家科研院所、51家国家重点实验室和工程研究中心开展协作,共同支撑起CRH380自主创新。这一合作模式也延续到了此后的高铁装备正向设计活动之中。二是原本局限于单个科研项目的短期合作扩展为企业主导的长期合作。四方总工程师梁建英指出,“技术引进之前,我们也参与一些合作项目,但态度是很被动的。有时候有技术难题,但不愿意找外面的单位合作,总觉得自己也能做出结果。

后来在引进中发现,很多技术,特别是前沿技术和理论基础,必须有外部支持,才能更上一层楼。我们的创新模式有了很好的转型,和高校、科研院所开展稳定的长期合作。”铁路系统实现政企分开改革后,高铁装备创新体系中的行政力量将逐步减弱,但行之有效的产学研合作机制将因企业对外长期合作理念的兴起得以维持和发展,继续服务于产品正向设计。

完备的行业试验体系

对基于经验性知识的装备制造部门而言,试验活动是产学研各方主体开展研发与技术学习的基础体系。正向设计因其向前发展的建构本质,所需试验的种类繁、体量大、密度高,对试验设施、试验思路和试验组织都提出了全新要求。中国高铁装备试验得以快速进入了探索与验证并举的正向设计阶段,是不断完善的试验硬件与同步提升的试验理念、试验规范、试验组织等软件相辅相成的结果。

(1)国家级试验平台

根据本土需要建设或升级的众多试验台与实验室意味着国际领先而又极具适用性的仿真测试环境与台架试验条件。截至2015年底,中国共有18个运行或在建的国家级高铁相关试验平台。1995年建成的西南交大牵引动力国家重点实验室因其“在运行时速才几十公里的时代”建设450公里时速轮轨滚动振动整车试验台的超前意识,在各型号准高速和高速列车研制中发挥了不可替代的作用。西南交大张卫华教授在访谈中表示,如果没有400公里以上时速的整车台架试验准备,中国高铁动车组开发不可能如此顺畅地进入350公里乃至更高时速的线上试验阶段。其余17个试验平台中,有15个在2004年大规模技术引进后启建。尽管受建设周期限制,目前只有半数完成验收,但功能和精度均达到了国际顶尖水平。

案例:

曾全程参与CRH380系列研制工作的四方技术中心受访人员回忆说,“当时做试验,不需要层层审批,而是报到原铁道部动车组项目联合办公室(简称动联办),马上安排。”

(2)大量实证数据

2004年后新建的众多线路带来了全球仅见的超大体量、复杂条件现场试验窗口和数据获取机会。从试验规格来看,2002年用于“中华之星”性能测试的秦沈客专山绥试验段长度64.1公里,与法国TGV冲高试验段处于同一长度量级,但在最高试验速度上仍相去甚远。

此后,建造标准更高的京津、武广、郑西、京沪等线则创造了大量时速300公里以上的超长试验段。从试验周期来看,每条新线都提供了在建期间的多段、多次试验段试验窗口期,全线铺通后的长距离全线试验窗口期,以及投入运营后的跟踪试验期。更重要的是,这些线路的建设时间相互衔接、建造标准逐步提升、运行环境差异较大,在整体上保证了近十年来兼具连续性和差异性的不间断线上试验。从试验工况来看,无论是地质和气候,还是运行距离和开行密度,中国高铁运行条件之复杂堪称全球之最。遍历各种环境的线上试验为中国高铁装备产业带来了无可匹敌的问题库和数据库。受益于此,标动正向设计才有能力同时应对“长距离持续高速运行、开行密度较高、载客量较大以及高寒、多雪、高原风沙、沿海湿热、雾霾、柳絮等环境”的苛刻要求。

案例:

早在CRH380上线试验之时,中国高铁装备产业即以确立试验规范为要务。原动联办成员、现中国铁路通信信号上海工程局集团公司总经理宋晓风回忆说,“武广线试验有四项要求,第二项就是建立联调联试机制和整套标准,将来为其他线所用。”由此,中国高铁及早确立了涵盖科研试验、型式试验、产品检验、联调联试、运行考核、跟踪试验的详细试验规范,非正式协同惯例也逐渐生成。动联办于2011年撤销后,试验规范与相关惯例仍然延续下来,成为协调高密度试验的主要机制。

(3)测试与分析并重

测试与分析并重、验证与探索并重、短期研制与长期跟踪并重的理念是引领中国高铁装备试验全方位支持正向设计的首要因素。第一,中国高铁装备试验的测试活动与分析活动素来在人员和组织上高度统一,有助于研发人员深入解读试验结果,加快试验与设计的迭代过程。相比之下,原为全球第一的德国慕尼黑滚动振动试验台只是“作为试验工具存在,只提供测试数据,不做任何分析”。第二,2004年技术引进之初,中国高铁装备研发人员已有意向试验体系中注入探索性和长期性元素,在高铁联调联试、动态检测等验证性试验阶段增加科研试验。第三,自2008年京津城际通车起,中国高铁装备研发人员即创造性地对所有投入运营的新车型开展全生命周期的跟踪试验和数据采集。

小结

有力的试验组织、清晰的试验规范和相应的组织惯例,使高铁装备试验体系得以极高的试验密度有序运转。作为后发竞争者,中国高铁装备产业在追赶过程中面对着试验量更大、时间更紧的挑战,只有加大试验密度,才能使研发人员尽早“认识到产品设计表征出来的特征”,加快正向设计进度。

作者:吕铁 江鸿

作者简介

吕铁:中国社科院工经所研究员,研究方向是产业经济。

江鸿:中国社科院工经所副研究员,研究方向是战略管理。

编审

林雪萍:南山工业书院发起人,北京联讯动力咨询公司。

提交

2024年斯凯孚创新峰会暨新产品发布会召开,以创新产品矩阵重构旋转

禹衡光学亮相北京机床展,以创新助力行业发展新篇章

从SCIMC架构到HyperRing技术,机器人控制技术的革新

汉威科技用智慧化手段为燃气厂站构筑安全防线

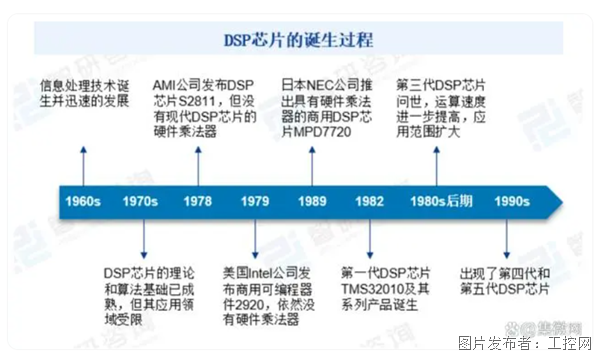

DSP应用市场的大蛋糕,国产厂商能吃下多少?

投诉建议

投诉建议