解决客户四大困境,实例分析松下A6N RTEX网络型伺服如何大显神威!

钻铣攻牙中心机为龙门式结构,整机刚性好,操作方便灵活。采用了实时数控系统,可实现三轴联动、四轴联动、五轴联动。因此,用途广泛,特别适用于雕刻各种形状复杂的二、三维凹凸模型及复杂的型腔和表面,更适于小批量生产加工模具零件。

在本次实例讲解中,客户原有的钻铣攻牙加工中心设备无法满足高精度的应用要求,经过松下A6N RTEX网络型伺服改造后,设备性能得到了明显提升,解决了诸多实际应用问题。

原机床介绍

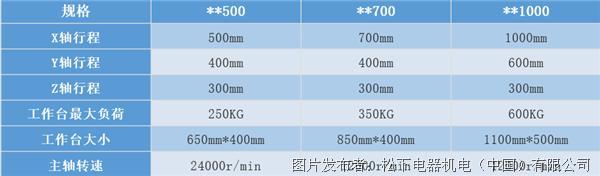

客户的设备是钻铣攻牙加工中心,一共有3种规格的起床,型号和性能分别:

上位系统:新代10A-4D数控系统

开发要求及难点

对机床的精度的要求进一步提高,要求精度控制在±5u,原有脉冲型伺服接收脉冲最高频率只有4M,很难达到如此高精度的要求。

设备应用行业

这种机床的应用与3C行业,为国内各种手机品牌加工手机外壳或者加工一些小零件。

最新配置

根据客户的最新要求,客户重新设计的电气系统。

伺服系统: 松下RTEX网络型伺服 1.0kw ,1.5kw, 2.0kw, 2.9kw

上位机系统:新代的20MA-R 数控系统

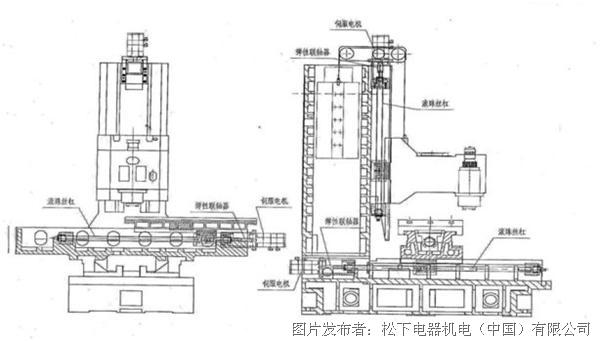

机床结构图

电器柜分布

优势介绍

松下A6N 网络型伺服驱动器和客户之前使用的某品牌脉冲驱动器对比的几大优势:

1.接线明显变少,方便用户使用,电柜箱内部走线更简单。

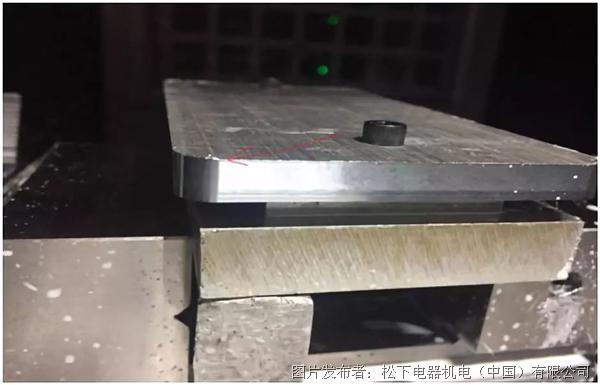

2.A6N网络型伺服实现了3.2kHz的速度响应频率,使机床的控制增益得到提升,实现了完美的镜面加工效果。客户的机床是用在3C 行业,是加工手机的外壳,所以对外壳的精度,抛光要求非常高。

3.A6N网络型伺服系列最小通信周期只有0.0625ms,为CNC等高速轨迹加工的应用提供细化指令的可能,细腻的轨迹指令是高速高精度加工不可或缺的选择。

4.松下的A6N网络型伺服驱动器和新代20MA-R 数控系统完美配合,开放了上位机读取和修改驱动器参数的权限,使得用户可以在新代的数控系统上直接读取或者修改驱动器参数,方便了用户的后期调试和维护。

松下A6N RTEX网络型伺服解决的实际问题

问题一:切刀纹比较明显

客户的产品对圆弧拐角光洁度要求非常高,原本工件在拐角处总有一点切刀纹的存在。A6N网络型伺服在开启了象限补偿功能之后(6.47 5.45 5.46 等参数设置),最大幅度消除切刀纹,完成客户对拐角的要求,使得客户对松下A6N 网络型伺服的驱动器的功能非常满意。

题二:Z轴低频震动的现象

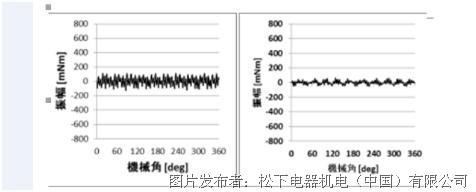

改善前 改善后

客户之前使用某品牌脉冲驱动器时,Z轴出现了低频震动的现象,A6N网络型伺服启用了内部编码器低频补偿的功能,完美的解决了低频震动。

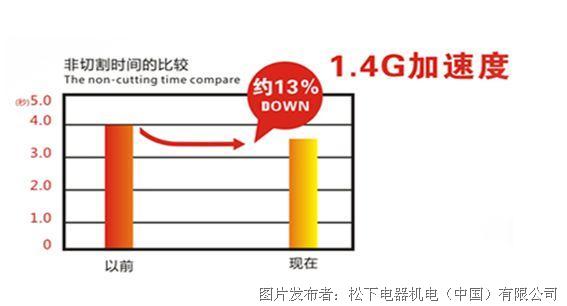

问题三:整机速度提升

由于松下A6N网络型伺服接受的指令脉冲频率可达4G/S,三轴快速移动速度为60×60×60m/min,伺服马达的高性能降低了刀具的振动,实现了速度的提升和振动的降低。

问题四:对机床精度要求更高在±5个μ

原驱动器只能接收4M/S的脉冲频率。松下A6N网络型伺服脉冲频率可达4G/S,新代的数控系统目前脉冲频率为100M/S,比之前翻了25倍,精度可以大大提高。

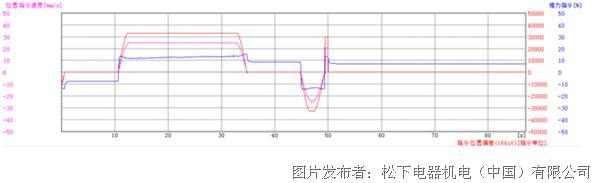

上图是调试的波形图 ,我们通过了PID调节,Z轴方面加了转矩指令加算值(6.07),最后实现脉冲偏差在±3个μ以内,完成了客户机床±5个μ的要求。

往期回顾

运控利器 | RTEX,为智能设备而生!

解码松下RTEX——如何实现机械手控制系统更高的应用价值和开发效率?

技术领航园丨RTEX,为智能设备而生!

提交

应用案例 | 光伏电池片分选机

松下电器机电助力五金模切机行业“高精、高速、高效”生产

应用特辑 | 6轴车载惯性传感器(6in1传感器)应用案例—主动制导悬架系统

松下电器:新品速递 | 薄膜电容器EZPV型号增加(700V,800V,1000V.DC额定产品)

位移测量专业指南——HG-C 1点教导模式

投诉建议

投诉建议