RFID刀具识别

传统的刀具管理主要靠刻字或刀柄上的编码等来识别,人工录入信息,对刀具进行追溯。但是,随着柔性化生产和自动化水平的提高,换刀更加频繁,传统的刀具识别方法已经难以满足要求,而且存在刀具全生命周期管理困难、人工输入易错、刀具信息分散不易管理等诸多问题。所以,越来越多的加工制造企业正在试图改进现有的刀具管理方式,希望通过有效的刀具管理,大幅提高刀具的性能和使用寿命,从而降低制造成本,提高生产效率和加工质量。

客户需求

在刀具管理系统中,物料种类繁多,数量巨大,出入库操作频繁。如果没有有效、可靠的识别技术,管理系统很容易陷入混乱。而且现场环境恶劣,不当操作等也容易造成刀具使用混乱、信息丢失。如果刀具使用过程中经常发生类似事件,将会大大影响生产效率,甚至出现产品报废等质量问题。随着机械加工的不断发展,特别是数控机床、加工中心的大量使用,加工零件更加精细化、复杂化,现有的刀具管理方法已经不能满足生产加工要求。

之前的解决方案亟需改进

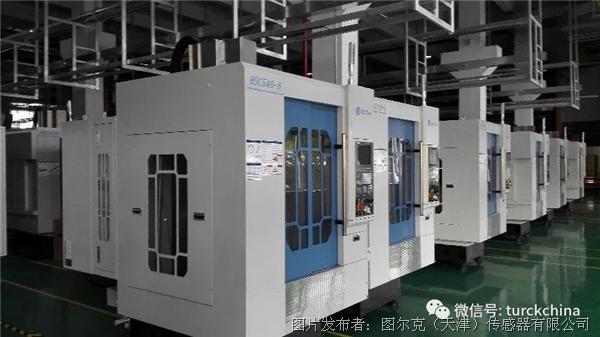

传统的刀具管理系统中,刀具信息记录方法有很多种,最常用的识别技术是条形码。它是用一组黑白相间、粗细不同的条纹来表示刀具的名称、产地、种类等信息。条形码虽然成本低廉,使用方便,但是易撕裂、污损和脱落,信息量有限,且无法在光线昏暗环境下正常使用。另外一种识别技术是激光刻印,即在刀具表面通过激光刻录相关刀具信息,这种方法可以长期记录信息,使得刀具管理效率有了一定提高,但是缺点也很明显,刻在刀具表面的信息量有限且不易更改;激光刻印易破坏刀具结构,影响其使用寿命;另外,标刻设备大多需要进口,成本较高。现在已经有些客户开始使用RFID技术进行刀具管理,但是由于产品性能原因,导致生产效率很低。该方案通过气缸带动RFID读写头前后移动,读取嵌入在刀柄内的载码体信息。因为读取位置在刀盘下降的最低处,即刀盘换刀处,每次读取一个载码体的数据,刀盘需做一次换刀动作,即气缸需做一组伸缩动作。单个刀具信息读取总耗时约为6.5秒,单台CNC数控机床总共20多把刀,全部识别一遍,需要超过两分钟,这样大大降低生产效率。而且频繁的机械动作,还会造成设备损耗。如果气缸失灵或其他原因,导致读写头不能及时缩回,还会带来更严重的后果,即读写头和刀具横向碰撞,这样一来,读写头和气缸都会损坏,而且加工精度也将受到影响。

BLident解决方案

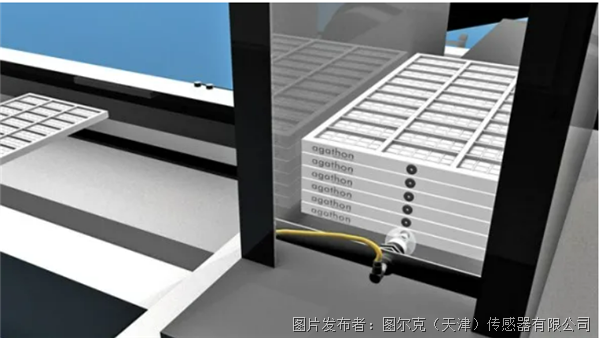

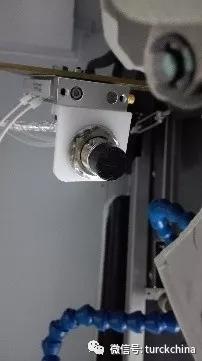

针对现有的问题,图尔克推出了全新的RFID解决方案。超长感应距离的读写头可直接固定在刀盘背板上,透过非金属材质的背板直接读取刀柄上的载码体信息,无需气缸,且任意位置均可读取。识别单台CNC数控机床上的所有刀具,只需刀盘转动一圈,约10秒左右就可读取完所有刀具的信息。外形小巧的抗金属载码体直接嵌入刀柄,不易脱落。具有IP69K防护等级的读写头和IP68防护等级的载码体防潮防水,适合现场潮湿环境。146字节的存储空间可以存储大量数据信息,使刀具成为一个移动的数据库。

客户评价

该项目系统集成商项目负责人在谈到BLident产品时说:“图尔克模块化设计的耦合器选型很方便,针对不同的通讯协议,只需要更换网关即可;简单型RFID模块简化了程序开发,无需功能块,可以通过I/O位直接控制读写头进行读写操作,每个周期读/写8个字节,也完全满足现场应用需要;44毫米的感应距离完全满足现场安装需要,不会再撞坏读写头;IP68防护等级的抗金属载码体,完全适用于刀具管理系统的安装要求;通过LED灯指示可以了解读写头和读写模块的工作状态;预铸线缆确保数据能在恶劣的工业环境中安全传输;最大50米的电缆长度极大地方便了现场安装。图尔克针对刀具管理系统的RFID解决方案,确保了刀具的正确识别,有效减少了刀具识别时间,避免了读写头与刀具碰撞的风险,极大地提高了生产效率。”

总结

将RFID应用到刀具管理中,充分发挥了其识别速度快,抗干扰能力强,载码体信息携带量大等优点。通过在自动换刀系统中添加RFID读写头,可以快速读取刀柄上的载码体信息,实现了刀具自动识别、自动添加和全生命周期追溯等功能,从而提高了生产效率和刀具利用率,降低了生产成本和产品废品率。随着RFID技术的不断完善和普及,这种融入了物联网技术的RFID刀具管理系统将被越来越多的加工制造企业所使用。

提交

让理想照进现实——随时保持关注机器和设备的状态

厂内物流智慧的硬核:智能感知

围观 | 用于加氢站防爆区的分布式I/O解决方案

重磅 | 研讨会预告| 图尔克数字化赋能 助力3C电子精益生产再升级

甜蜜的自动化| 巧克力生产中的RFID智能识别方案

投诉建议

投诉建议