【创新论坛】AI+3D视觉:驱动工业智能制造创新的力量

9月25日,由上海交通大学和上海市闵行区人民政府共同主办的2023浦江创新论坛——机器人创新科技论坛在闵行区“大零号湾”举行,论坛旨在为机器人交叉学科发展的创新路径助力、为“大零号湾” 科技创新策源功能区建设贡献新智慧。上海市科学技术委员会主任骆大进、上海市闵行区副区长赵亮、上海交通大学副校长张兆国出席并致辞,上海交通大学科学技术发展研究院院长曾小勤主持开幕式。视比特海外事业部总经理于宏受邀出席论坛并发表主题演讲,深度分享了视比特工业智能的开拓创新之路及其自研“AI+3D视觉”先进技术在智能制造领域的落地应用。

1、瞄准智能制造关键要素全力助推工业智能化

于宏介绍道,我国正由制造大国向制造强国迈进,工业自动化水平逐步提升,但仍面临诸多挑战,尤其是中小批量柔性生产、复杂生产调度安排等高难度应用场景,仍大量依赖重复性的人工作业。

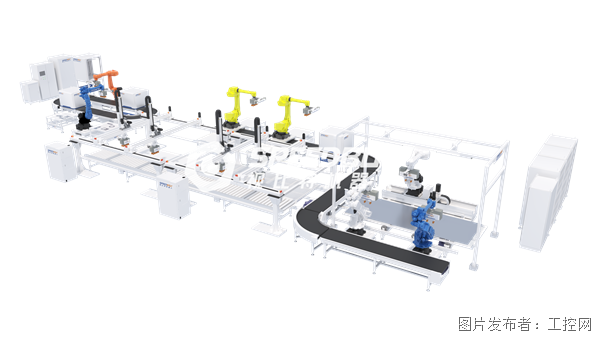

一直深耕工业智能化的视比特机器人,瞄准计算机视觉、工业软件、机器人等智能制造关键要素,不断创新突破,自主研发了基于AI+3D视觉、软硬一体化的智能产线、智能机器人工作站、视觉量测专机等,持续为各行业提供高品质、低成本、 快交付的工业AI产品与全栈智能解决方案。

2、“AI+3D视觉”替代传统模式助力智慧工厂柔性生产

重工制造业是当前重体力劳动需求量最大的行业之一。动辄十几米长、数吨重的工件以及复杂的生产需求,人工作业不仅生产效率低且人力成本高,同时恶劣的工作环境也存在极大的安全隐患,智能化升级改造面临巨大挑战。

传统重工生产模式

于宏分享道,2020年以来,视比特机器人深研重工生产流程、制造工艺以及客户个性化需求,形成了智能下料分拣产线、智能柔性焊接工作站、上料装配工作站等智能化解决方案,有效解决了上万种零部件柔性制造、全自动焊接、高精度装配、数字化生产调度等难题,赋能重工生产智能化升级改造。

视比特智能下料分拣产线

其中,智能下料分拣产线面向重工生产第一道工序——工件切割下料分拣,采用“AI+3D视觉”技术和多机器人智能协同控制软件,突破了海量工件准确识别、超大视野下工件精准定位、弱特征工件高精度识别等多项技术难题,实现了上万种钢板切割件的全自动柔性分拣。

智能下料分拣产线客户现场

首套智能下料分拣产线在三一18号灯塔工厂成功达产后,产能相比人工模式提升了数倍,并节约了60%以上的人力成本。目前,智能下料分拣产线已在全国范围内批量落地应用,先后助力30多家工厂完成智慧工厂的建设。

在焊接生产环节,视比特自主研发的智能柔性焊接工作站凭借免示教、免编程、一键全自动柔性焊接等优势,实现了多品种、小批量工件的柔性焊接。目前,智能柔性焊接工作占已在工程机械、石油化工、轨道交通、钢构、船舶、汽车等行业多家龙头企业批量落地。

3、攻克在线量测技术难关提升工业生产品质管控

于宏提到,柔性制造让生产线能够灵活地适应多品种、小批量、快交付的生产需求,极大地缩短了生产周期,提高了生产效率。与此同时,柔性自动化产线对产品的质量管控也提出了全新的要求。

传统工业质检主要由专业质检工人操作,据统计,每天产品线上进行人工测量与检测的工人数量超350万人。然而,人工检测效率低、耗时长、稳定性差,仅能实现离线测量,难以匹配当前日益增长的在线生产需求。

汽车生产线上的人工检测

针对这一痛点,视比特不断攻坚“AI+3D视觉”先进技术并运用到测量与检测领域,成功攻克了大尺寸高精度在线测量、高准确率防呆检测、高亮面缺陷检测等多个技术难题,形成了与工厂产线同步的在线量测系列产品与解决方案,实现智能制造全流程质量管控闭环,助力客户全方位降本增效。

在尺寸测量领域,视比特自主研发的MVM大尺寸高精度在线测量专机、间隙面差在线测量专机、模组式3D在线测量专机、机械臂3D在线测量专机等产品,实现了汽车零部件、电池托盘以及汽车车身的全尺寸高精度在线测量。

视比特尺寸测量客户现场

在外观检测领域,视比特自主研发的PaintPro漆面缺陷检测系统、全车身防呆在线检测专机、零部件错漏装在线检测专机、涂胶在线检测专机等产品,实现了车身及零部件外观多场景、全方位防呆检测,省时高效,有效防止不良品流入下一工序,为工厂大幅降低了返修成本。

提交

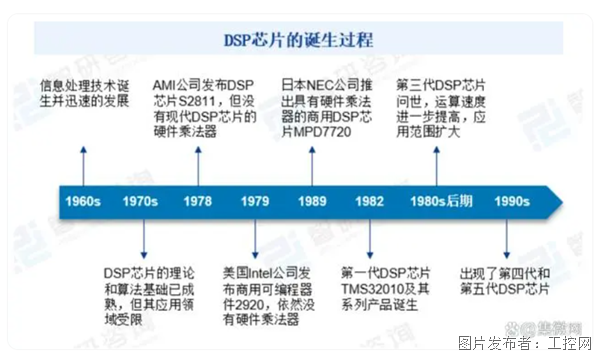

DSP应用市场的大蛋糕,国产厂商能吃下多少?

智能工控+存储-星火存储打造智慧存储,助力产业创新

智能工控+存储-金胜电子焕新品牌助力国产工控市场

应对人工智能数据中心的电力挑战

Saab UK 为深海勘探实现创新,降低潜水员及环境风险

投诉建议

投诉建议