高速叠片机AI视觉检测系统

叠片机作为动力电池制程中的核心工段之一,其高生产效率和高精度等优点,对于提高动力电池的性能和降低成本具有重要意义。

在精益高效生产的推动下,高速叠片机市场规模持续增长。据统计,2021年全球叠片机市场销售额达到了数亿美元,预计2028年将达到近10亿美元,年复合增长率(CAGR)为8.9%。其中,叠片机用视觉系统市场规模在2024年预计达到42亿,视觉系统行业年度增长40%。

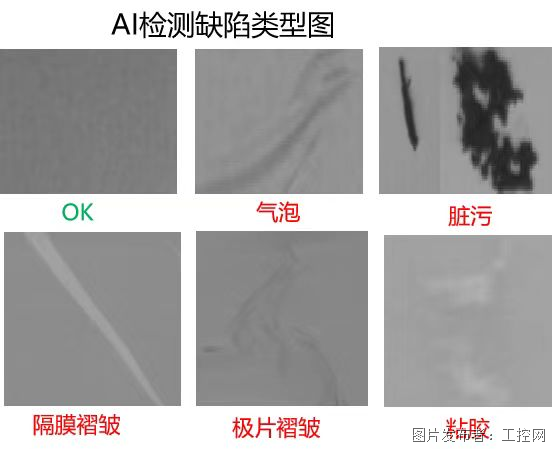

但是,在热复合高速叠片机负极隔膜外观缺陷视觉检测环节,也存在一些具有挑战性的问题。传统机器视觉无法有效将极片褶皱,隔膜褶皱,隔膜胶印,隔膜划痕和复合气泡等目标区分开,导致大量合格品被过杀而造成的非必要浪费。当前国内高速叠片机视觉检测系统普遍需要较长的部署周期,并且仍然需要大量人工复检,过杀率大于2%。

针对当前行业痛点,章鱼博士自主研发了高速叠片机AI视觉检测系统,该系统基于基础模型、行业模型、场景大模型,运用深度学习算法,整合智能硬件、数据预算、图像处理于一体,着重于解决目前高速叠片机极片缺陷检测准确率低、算法兼容性差、模型迭代难、软件SOP不统一等痛点。通过系统部署,不仅可以对高速叠片机的9个工位进行检测,也可以用于常规叠片机的视觉检测,大大降低了产线过杀率和漏杀率,提高了尺寸、定位、对齐度的检测精度,检测速度也取得了突破性的提升,目前已在头部锂电厂商多地域厂区部署。

该系统在硬件和软件算法上都具备差异化的技术优势。在硬件方面高质量图片获取的同时,也在软件方面系统建立锂电数据集,开发锂电大模型,基于锂电数据集训练模型,加之对特定极片进行AI模型训练,从而缩短部署时间和提升检测精度,尤其是降低漏检率。

最终凭借小尺寸缺陷检测算法,及多尺度的训练策略,在大数据的加持下,实现高准确率的小尺寸缺陷检测,在部署时间上节省约60%,过杀率降低为0.3%。

其中,企业自主研发的热复合叠片负极隔膜外观缺陷检AI应用技术,基于PYTORCH主流深度学习框架训练深度卷积神经网络的AI隔膜缺陷分类算法,用AI分类算法区分“气泡”和“褶皱”缺陷,通过现场收集真实样品图片数据,训练AI模型,终端结合GPU硬件加速推理部署,提高分类速度。

相关案例:

某锂电动力电池生产商,在热复合切叠一体负极隔膜质量检测工位,出现热复合气泡良品和极片褶皱不良品CCD视觉无法分检问题,现场导致大量的良品气泡极片被错误排片,造成极大的成本浪费。

针对以上问题,章鱼博士技术人员部署了一套自主研发基于Resnet残差基础网络修改的AI算法,高效快速解决传统机器视觉算法无法辨别的气泡和褶皱问题,同时利用线体控制器结合GPU和加速推理软件架构,软件和硬相结合,实现快速部署加推理方案。经过产线长久验证,AI算法将原有过杀率降低至少2%,单台设备每个班次(12H)可有效减少良品排片500-1000pics,每月降低生产成本损失约1.5W。

提交

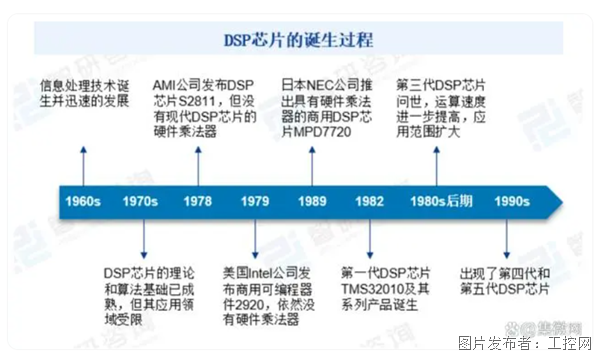

DSP应用市场的大蛋糕,国产厂商能吃下多少?

智能工控+存储-星火存储打造智慧存储,助力产业创新

智能工控+存储-金胜电子焕新品牌助力国产工控市场

应对人工智能数据中心的电力挑战

Saab UK 为深海勘探实现创新,降低潜水员及环境风险

投诉建议

投诉建议