Sherlock AI 助力PCB产业流程完善及质量提升

摘要:

Sherlock AI是一个在PCB行业流程完善及质量提升中发挥作用的关键工具。PCB市场规模巨大,而随着技术的进步,对于更小、更高性能零件的需求也不断增加。然而,传统算法在AOI检测中存在限制,特别是对于复杂的瑕疵检测。Sherlock8 AI软件通过结合AI深度学习技术,提高了检测准确性和速度,使PCB制造商能够更好地应对质量控制挑战。这一技术的应用有望在未来推动PCB行业的进一步发展,并提升整个电子信息产业的生产效率和质量水平。

PCB行业发展至今,其应用领域已几乎涉及所有的电子产品,主要涵盖通信、消费电子、汽车电子、服务器、工控、医疗、航空航天等行业。PCB行业的成长与下游电子信息产业的发展势头密切相关,两者相互促进。未来,随着电子信息产业的持续发展,PCB的应用领域将越发广泛。PCB的主要功能是使各种电子零组件按照预定电路连接,起电气连接作用。印制电路板是组装电子零件用的关键互连件,不仅为电子元器件提供电气连接,也承载着电子设备数字及模拟信号传输、电源供给和射频微波信号发射与接收等功能,绝大多数电子设备及产品均需配备,因而被称为 “电子产品之母”。

作为电子信息产业的基础,PCB印制电路板行业市场规模巨大。根据相关数据,2023年全球PCB市场规模为739亿美元,随着下游应用领域的发展,预计未来五年,全球PCB产业仍将呈现稳健的增长趋势。根据相关机构预测,到2028年,全球PCB市场产值将超过900亿美元。

随着PCB板高密度、小孔径方向技术走向成熟。目前PCB从早期的单层/双层、多层板,向HDI Microvia PCBs,HDI AnyLayer PCBs,以及目前火热的类载板方向升级,产品线宽线距逐渐缩小。HDI对比传统PCB可以实现更小的孔径、更细的线宽、更少通孔数量,节约PCB可布线面积、大幅度提高元器件密度和改善射频干扰/电磁波干扰等。SLP(substrate-like PCB,类载板),相较于HDI板可将线宽/线距从HDI的40/50微米缩短到20/35微米,同样面积电子元器件承载数量可以达到HDI的两倍,已在苹果、三星等高端手机产品中使用.

几个月前,苹果发布了最新款 iPhone,其中一些配备了台湾台积电生产的全新 3 纳米制造工艺的新型 A17 仿生芯片。 据报道,苹果采购了台积电能够生产的所有3nm芯片。 这些芯片比 5 纳米前代芯片更小、更快、耗电更低、更节能。 据苹果公司称,每块芯片都有 190 亿个晶体管,其中一些晶体管非常小,可能只有 12 个硅原子宽。

同样的压力也延伸到了印刷电路板制造领域。据报道,苹果公司将改用树脂涂层铜 (RCC) 箔作为其新的 PCB 材料,从而使该公司能够将其制造得更薄。 这对制造商来说将是一个挑战,因为 RCC 箔非常脆弱,研究人员在 IEEE 上发表文章称,它在层压过程中特别容易受到热量和压力的影响。仅仅创新是不够的——你必须要有利润。 《信息》杂志 的新报道描述了苹果为降低成本而获得的有利条件:作为巨额订单的回报,台积电必须承担带有缺陷的处理器芯片的成本。 因此,尽管像 TSM 这样的晶圆厂正在通过开发更小的节点工艺以减小芯片尺寸和降低功耗来加强自己的竞争力,但它们在质量方面将面临严峻的挑战。

PCB自动光学检测

对于许多公司来说,质量控制是 PCB 制造链中的主要瓶颈,包括可靠性测试和返工有缺陷的 PCB。 提高质量控制的速度和效率可以显着提高产量和成品率,降低制造成本和减少浪费。大多数 PCB 制造商使用自动光学检测 (AOI) 来监控印刷电路板中的缺陷。 当印刷板上的焊接、连接、焊盘和走线存在缺陷时,这可以提供强有力的保证。

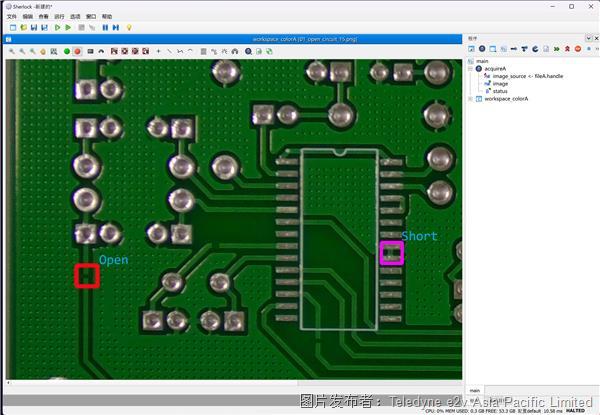

事实证明,基于传统算法的AOI 对于及早检测组装过程中出现的问题非常有用,例如短路、开路、焊接变薄、走线划痕等。 特别是,划痕对于电路板来说可能是“致命的”,会改变其电气特性并导致成品完全故障。AOI 的优势是直接集成在 PCB 生产线的末端,在层压和蚀刻之前,比其他方法更早地检测到可能的缺陷。 成像系统捕获高分辨率图像,分辨率低至几微米,然后将它们与“完美”模型板的图像或合格样品和缺陷样品的图像数据库进行比较。

但是传统算法AOI通常依赖于手工设计的特征提取器,例如边缘检测、形状匹配等。这些方法可能在简单的场景下效果不错,但在复杂的PCB瑕疵检测中,需要大量的人工干预和专业知识来设计合适的特征提取器。传统算法通常对于新的、未见过的瑕疵类型或变体的适应能力较差,需要人工重新设计和调整算法。传统算法通常需要专业人员设计和实现,对于新问题的适应能力较差,需要大量的时间和精力进行调试和优化。

所以,随着对更小、更高性能零件的需求,由此产生的材料缺陷的复杂性和微妙性意味着传统的手动检查或基于规则的成像可能根本无法胜任这项任务。 一家半导体OEM设备厂家需要检测 PCB 元件上的各种细微缺陷,包括破损、磨损、污染、碎片和气泡。 然而,使用传统的基于规则的图像处理并不能提供他们所需的准确性。 他们面临着在现有流程中未被发现的缺陷零件增加的问题,从而推高了成本。 他们需要一个新的解决方案。

为了克服这些障碍,该客户决定尝试AI深度学习,以满足检测 PCB 及其组件缺陷的准确性要求。 他们选择了 Teledyne DALSA的 Sherlock8 AI 检测软件套件。Sherlock8 AI 软件使他们能够在 AOI 机器中使用 AI 功能扩展基于规则的算法。 事实证明,Sherlock8 AI 软件是 该OEM客户 的理想解决方案,使他们能够使用大部分现有系统,同时更准确地检测其他方法可能错过的细微缺陷,包括破损、磨损、污染和碎片 使用 Sherlock8 AI,该客户 能够以 12-14 毫 秒的速度对 200 张图像进行连续分类,准确率达到 98%,对 453 张好图像和 11 张NG图像进行连续分类,准确率达到 100%。 此外,当同时在零件图像上查找多个缺陷时,他们能够通过 259 张图像和 20 毫秒的速度进行物体检测,实现 99.62% 的准确率。

PCB 上的晶体管可能有许多微小的变化,这些变化可能会,也可能不会影响性能。过去几年AI机器学习领域取得的巨大进步正是针对了此类的应用。结果是一条生产线可以准确地检测印刷电路板上的细微缺陷,而无需进行劳动密集型的人工检测。AI深度学习为传统的基于规则的图像处理提供了可靠且稳定的替代方案,而传统的图像处理在检测细微缺陷方面常常无能为力。总体而言,由于 Teledyne DALSA的 Sherlock8 AI 软件,该OEM客户在 PCB 缺陷检测的准确性和速度方面都取得了显着提高,使他们能够减少缺陷,同时提供符合其规格的更高质量的产品。

如今,该行业仍在从 2021 年开始的全球半导体短缺中慢慢恢复。尽管麦肯锡分析师预测,未来十年半导体增长的近 70% 将仅由三个行业推动:汽车、计算和数据存储,以及 无线通信领域,这些行业仍在因错过产品发布、延迟更新、更高的价格和更高的期望而奋起直追。 压力与日俱增。

深度学习和人工智能软件系统譬如:Sherlock8可以快速提高最大瓶颈的速度和准确性:质量控制。 各个公司可以将质量控制转化为竞争优势,提高速度并降低成本,同时在紧密结合的行业中建立信任,而不是成为问题。更好的产品可能只是一个开始。 半导体公司已经是生成和分析数据的领导者,但机器学习和人工智能提供的帮助将绝对增强每家公司运营的生产效率。预测性维护和成品率、研发投资,甚至市场策略和产品优化都可能受益于更多数据和更好的机器学习。

提交

Teledyne FLIR IIS宣布推出一款用于高精度机器人应用的新型立体视觉产品

Teledyne FLIR IIS扩展其Forge相机系列,达到IP67防护等级,适用于智能农业、食品和饮料行业

360° 球面视觉 | 移动地图 - GIS 和 AEC

10GigE最佳实践:设置单摄像头系统

Teledyne e2v独特的5D图像传感器可提供实时2D视觉和3D深度数据

投诉建议

投诉建议