从氧气到碳氧监测,OCX88C 双参数助力炼化节能新突破

前言导读

加热炉是炼化企业进行加热、裂解、转化反应的核心设备,对生产装置的产品质量、收率、能耗、安全长周期平稳运行起着至关重要的作用,是不可或缺的重要热源设备。可是,作为燃料消耗的“大户”,加热炉其燃料单项能耗在综合能耗中占比常常高达30%甚至更高,并且在燃烧过程中,会释放出超过60%的温室气体,给能源利用和环境保护带来双重压力。

进化历程

从“氧气独舞”到“碳氧共舞”, 加热炉热效率跃迁解码

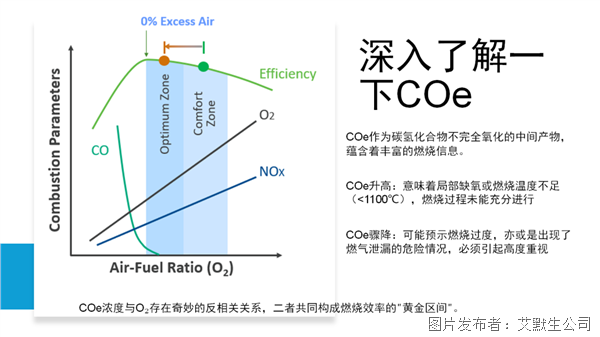

传统燃烧控制采用单一O₂参数监测,通过检测氧气参与燃烧反应后残留的氧(过剩氧)含量,来判断燃烧的完全程度。但仅依赖O₂浓度调节易导致过量空气,不足以最大限度地提高能源效率,而且燃料与空气配比失衡引发高NOx排放,其局限性日益凸显。

如何突破困局,提高能源的高效利用和节能减排?某大型石化企业为此开展了能源效率研究,尝试引入 COe 测量技术的帮助,探寻在保持最低过剩氧水平一致的严格前提下的可接受的COe范围,为能源高效利用找到精准的“密码”,期望以此降低能源费用.

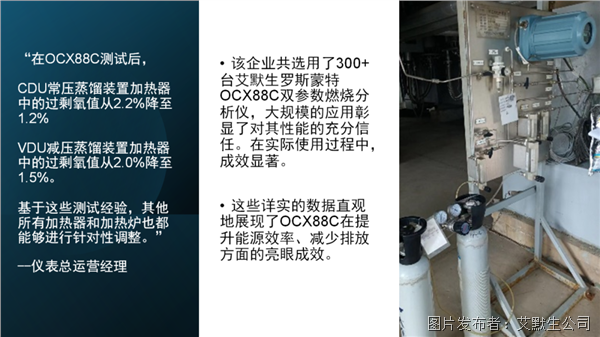

在评估阶段,研究团队精心策划,对各种复杂情景和变量进行了测试后发现:当过剩氧含量处于1%至1.5%之间和 COe 在可接受且稳定的范围为 2000 至 5000ppm 时,加热炉能够达到最佳过剩氧水平运行状态,提升热效率。依据这一关键基准,运营团队精准调整加热炉的进气量, 随着进气口需求的降低,燃烧所需的燃料量也相应减少,NOx 排放也随之减少。

破局利器

艾默生罗斯蒙特 OCX88C 双参数 O2/COe 燃烧分析仪闪亮登场

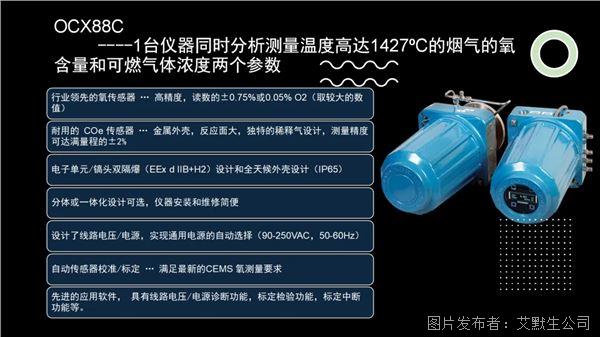

罗斯蒙特 OCX88C 双参数 O2/COe 燃烧分析仪在 O₂ 和 COe 测量领域久负盛名,它巧妙地将 O₂ 和 COe 测量功能集成一体,凭借卓越的技术实力和稳定的性能,提供安全、稳定和高精度的过剩氧和 COe 测量值,助力客户能够精细调控加热器的进风口,实现降低能源成本和改善节能减排的目标。

节能验证

测量 O₂ 和 COe 是实现精准燃烧管理的关键技术手段

以测量 O₂ 和 COe 双参数分析仪为核心的的炼化加热炉的节能进化,为企业的绿色可持续发展注入了源源不断的强大动力,更在碳中和背景下树立了工业燃烧智能化的新标杆。

●您的炼化装置是否面临类似挑战?欢迎在评论区分享。

●您当前采用何种燃烧控制策略?

●单一参数监测是否曾导致能源浪费或排放异常?

●对双参数分析技术有哪些具体应用期待?

获取完整资料,请扫码下载或咨询联系:

RMT.CHINA@EMERSON.COM

提交

艾默生如何为用户在大修期间完成流量计现场校准

艾默生仿真软件的升级版本为生命周期变更管理奠定基础

液位测量挑战 | 低温工况中的“抗冻先锋”

数智创未来|艾默生2025无界自动化峰会火热报名中

工业 AI 和数字化转型指南

投诉建议

投诉建议