积梦智能——灵飞工业互联网平台LinkFactory

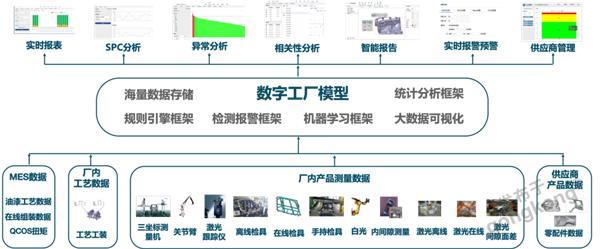

积梦开发了自有版权的精品APP,构建了开发者社区提供海量APP,行业专家提供咨询方案,提炼工厂模型,建设企业专属数字工厂。

产品分类:工业云计算

品牌:产品介绍

上层应用——————

积梦开发了自有版权的精品APP

构建了开发者社区提供海量APP

中层平台——————

行业专家提供咨询方案

提炼工厂模型

建设企业专属数字工厂

底层结构——————

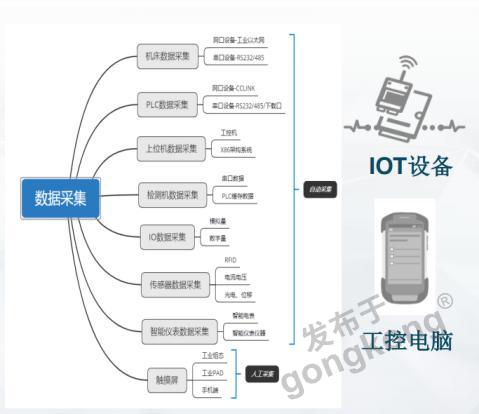

积梦自主开发工控电脑

同时与合作伙伴共建数采生态

帮助客户建立完善的数据检测收集体系

基于AR的视频监控

“利用AR技术将现场工程师和专家联系起来,使工程师解决问题的平均时间减少两个小时,人员需求下降。此外,客户自主解决技术问题的速度提高了76%,满意度上升到95%。”

—— 施乐

基于AR的视频监控 | 优势

第一视角画面多方共享

支持多方用户共享第一视角画面,沉浸式的通讯体验,如同亲 临现场。

一键冻屏, 瞬时标注

首创冻屏指导功能,远程用户可一键暂停通讯画面,并对其进行实时标注,指导结果将同步展现 在现场用户视野中。

多方多终端协作

HiLeia 的多人通讯支持一对多、多对一、多对多等各种场 景,且用户可自由选择接入通讯的终端设备类型。

高清音视频通话

720P高清视频、高保真语音信 息同步互传,低功耗、低延迟,保障超长时间的清晰通话。

各类文件内容传输

支持在通讯过程中传输多种类型 的文件,包括文档、图片、视频等。

任务记录

可直接记录、保存现场一手数据,并对任务状态进行实时跟踪,便于信息的管理与追溯。

基于AR的视频监控 | 应用场景

生产工作的视频记录,能够作为工作检查的重要依据,并且可以作为培训新员工的教材:

• 通过智能眼镜,内置拍照/录制应用,结合配备的RGB摄像头, 进行第一视角的音视频录制。

• 在现场进行操作作业的工人,能够以第一视角进行音视频录制,全程记录下操作作业的过程。录制不占用双手,不影响工人的工作。

• 录制的视频,能够通过网络回传给后台存储。

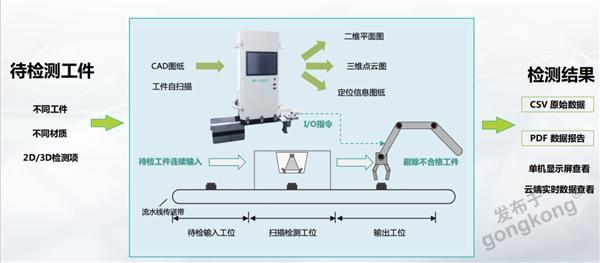

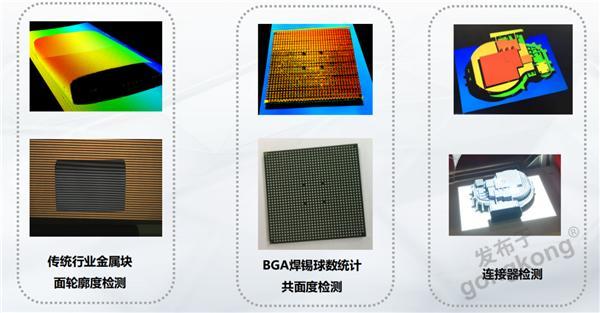

基于视觉检测的质量监控1

基于视觉检测的质量监控2

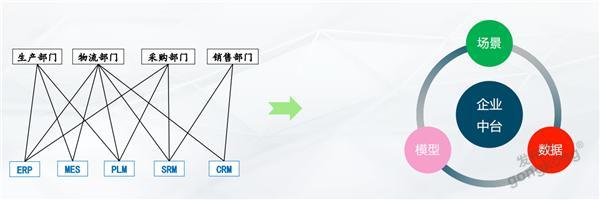

积梦智能制造应用实践-信息孤岛,部门间难以协同

使用前:

数据不互通

各系统数据不一致

数据形式多样化,难以统计分析

使用后:

建立企业数据中台,数据集中式

存储,易搜索易分析

信息交互速度提升80%

积梦智能制造应用-实践缺乏电子化信息收集方式1

使用前:

来料检验/设备维护保养等先用纸质记录,再集中电脑登记,数据实时性和准确性不够

使用后:

采用移动端进行现场数据收集,实时检验/保养,实时记录数据,立刻上传云端,保证数据实时性和准确性

积梦智能制造应用实践-缺乏电子化信息收集方式2

使用前:

随着质量标准提升,部分测量设备和生产设备需要进行数据/参数记录

使用后:

利用数据采集接口/协议对设备进行在线自动数据采集,对设备进行线上状态管理

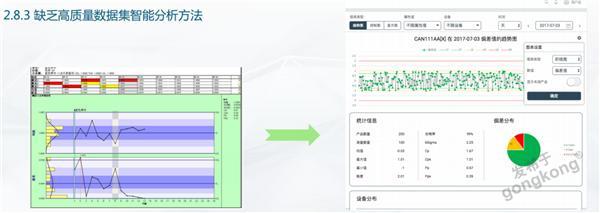

积梦智能制造应用实践-缺乏高质量数据集智能分析方法1

使用前:

对质量数据人为判定是否符合要求,发现数据不合格时质量问题已经发生,对质量数据的分析不实时

使用后:

利用SPC图制作实时预警系统,利用算法模拟在数据发生偏移时发出预警,及时预防质量问题的发生

积梦智能制造应用实践-缺乏高质量数据集智能分析方法2

使用前:

人工制作报告,数据确认等,200页报告需要1小时制作完成

使用后:

报告自动制作,数据自动抓取,200页的报告在不到1分钟内制作完成,支持多种组

件;自定义报告格式;系统内引用实时数据

积梦智能制造应用实践-缺乏高质量数据集智能分析方法3

使用前:

车身质量要求严格,测量点位2200个,因此车身测量时间长,外测费用高

使用后:

通过动态化尺寸测量实现精简50%的测点,单台车测量节省费用约1.2W(按4个基地

估算,每年总计可以节约测量费用约7200W)

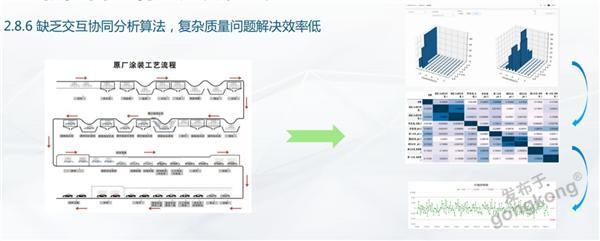

积梦智能制造应用实践-缺乏交互协同分析算法,复杂质量问题解决效率低1

使用前:

车身膜厚偏差较大,涂装工艺影响因素较多,膜厚质量一直不稳定

使用后:

规范数据采集,数据正则化,通过相关性分析,分类展示不同因素对膜厚偏差的影 响,对影响因素进行针对性控制,保证膜厚质量稳定

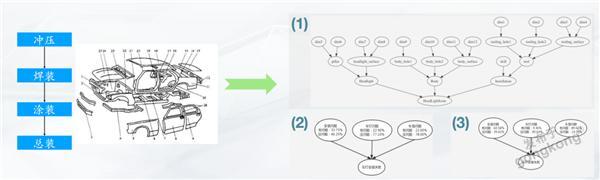

积梦智能制造应用实践-缺乏交互协同分析算法,复杂质量问题解决效率低2

使用前:

复杂问题需要针对每个工序收集数据后,一一进行排查,必要时每个工序 做对比试验,耗费人力物力时间

使用后:

根据贝叶斯算法模型,复杂质量问题直接按照算法推荐进行工序排查,复杂质量问题解决时间减少50%

小结 | 企业升级、转型助力

实践应用效果:提效率,降成本

质量提升,质量问题解决时间缩短50%以上

信息可视化,提升信息交互速度80%,响应速度提升50%以上

降低停线率,优化生产流程,部分产线产量提升

测点精简50%,年节约费用7200W

设备全生命周期管理降低维护保养费用,减少能源损耗

临港无人车间

网络互联、数据采集、智能生产

提交

鸿蒙赋能 智创未来!国内燃气行业首个燃鸿系列产品重磅发布

超越传统直觉,MATLAB/Simulink助力重型机械的智能化转型

新大陆自动识别精彩亮相2024华南国际工业博览会

派拓网络被Forrester评为XDR领域领导者

智能工控,存储强基 | 海康威视带来精彩主题演讲

投诉建议

投诉建议