海研科技极简外观检测系统

一直以来,外观检测都是工业生产过程中不可或缺的重要环节,着确保产品质量和市场竞争力的关键作用。本文以家电生产为代表领域,探讨视觉外观检测技术在家电生产领域应用的痛难点和解决方案。

产品分类:机器视觉

品牌:HIYAN海研科技

产品介绍

一直以来,外观检测都是工业生产过程中不可或缺的重要环节。在如今竞争激烈的市场中,无论是家电生产、汽车制造、电子产品生产还是食品加工,外观检测都起着确保产品质量和市场竞争力的关键作用。本文以家电生产为代表领域,探讨视觉外观检测技术在家电生产领域应用的痛难点和解决方案。

一、现状与痛点

随着消费者的购买力和审美水平的提高,消费者产品对外观品质要求越来越高,这一趋势下也要求生产企业提高生产效率,加强产品品质把控。但仅仅依靠人工操作、人工检验已经很难达到产线的未来需求,其中部分企业采用了简易的拍照留存方案把控产品品质,可始终是治标不治本。

以全球领先的家电生产为例,冰箱、洗衣机、空调、洗碗机、净水器等大家电外观面积较大,在混产流水线作业时,人工检测往往只能看到其中一面,单凭人眼发现缺陷的难度较高,只有在合适光源下才能检测部分明显缺陷,一些缝隙和断差缺陷还需用塞尺抽检,不仅效率低误判高,还会因此造成工厂光污染。

据统计,每年白色大家电企业因外观缺陷产生的质量损失超50亿元,以某知名冰箱企业的生产工厂为例,其一个工厂每年因外观质量造成的损失达到7千万元。人工平均服务周期为10个月,人员变岗流动频繁,新人适应期较长,高压下工作效率低,抽检数据真实性低,企业生产数据难留存难追溯,各种质量问题导致企业只能倒追人工责任,人员稳定性受挫,最终造成恶性循环。

因此,越来越多的生产企业开始关注创新的智能化解决方案,智能化视觉检测方案也逐渐成了行业首选。

二、应用难点

目前,视觉检测技术应用在工业产品生产方向已经较为成熟,在工业产品生产中,如汽车零部件、电子电路板、玻璃基板等,外观检测技术应用侧重于检测目标产品的完整性、尺寸位置的准确性、可视外观的达标性,整体检测技术处理不难;而对于家电产品生产,外观检测技术应用则更加精细化,检测信息多,检测面积大,除了目标产品的可视外观缺陷、装配缺陷的排除,还包括印刷品、商标等与产品型号一致性的检测。

相比视觉检测技术应用成熟的3C生产领域,视觉检测技术在家电生产领域的应用则存在以下难点,使其在其他行业很难复用。

1.外观检测面积大

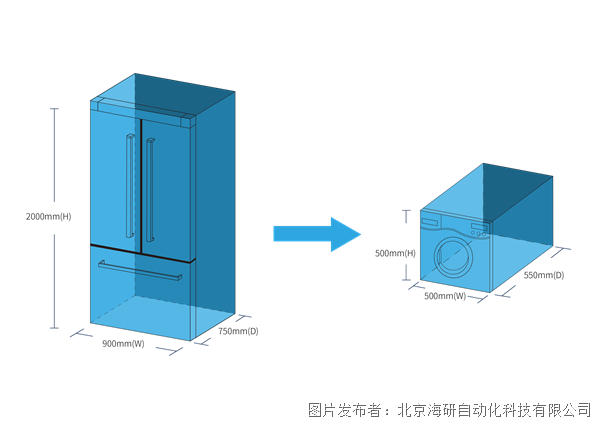

3C产品外观面积小,检测视野小,高精度,检测图像处理相对简单,而家电产品外观面积至少是常规3C产品的十倍以上,这就要求更高的图像处理速度和识别精度。

2.材质纷繁复杂

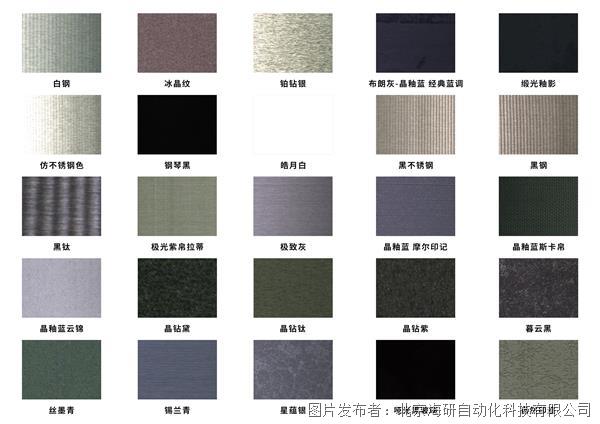

3C产品多为同材质批量化生产,检测产品模型的建立较为简单。而家电产品材质纷繁复杂,仅表面就有玻璃材质、钣金材质、不锈钢材质、波纹材质,且不同材质有黑、白、黄、棕等不同颜色,因此对打光和检测模型的适应性要求很高。此外,材质不同还会影响测量,不同材质的弧度边缘不同,在测量断差和缝隙时则需要更高精度的算法技术。

3.小批量混产严重

3C产品生产模式多为相同产品的大批量生产,而家电产品的生产混产严重,一条线生产轮询近百种型号,因此对建模的方便性和适应性要求极高。

4.产线产品波动大,定位难

3C产品体积小巧,自动化水平较高,定位管控较容易,而家电产品体积大而笨重,定位管控的同时,不能损坏不同形式混产的家电表面,这对定位夹具设计稳定性和兼容性要求较高。

5.覆膜、杂物干扰大

家电产品出厂前都带有保护覆膜和各类印刷品件,在检测过程中,这些覆膜和说明书、条码纸、杂物之类、碰角塞等均为干扰因素,加大了整体检测测量的难度,而批量化的3C产品则较少存在这样的困扰。

6.无法提前测试

相比3C产品,家电产品体积大且价值高,无法实现批量提前测试确保稳定性,这就要求设备供应商具有较丰富的设计经验和较高的算法实力,才能减少对实际生产的影响。

7.缺陷收集分类困难

由于家电产品混产严重且智能化升级之前的缺陷数据留存少,单品附加值较高导致制造缺陷采集成本高,丰富的缺陷数据是高精度检测效果实现的基础,而只有成熟的设备供应商才会积累到非常宝贵的缺陷和分类数据。

三、发展前景

1.技术壁垒高

由于家电生产制造场景外观检测难度大,要实现高精度高稳定的外观检测效果,需要设备企业拥有较强的技术实力提供有效解决方案。这有利于整个家电制造智能化水平的提升,逐渐形成高技术壁垒。

2.附加值高

家电产品高端化和一体化已成趋势,单一产品减损价值提高,原材料成本不断攀升,运输物流成本也随之提高,要保持行业盈利空间,生产厂商要尽可能降低人力成本和产品质量问题造成的售后成本,那么采用智能化解决方案提前预防外观质量缺陷的流出成为必然趋势。

3.制造业发展带动行业发展

以全球领先的家电生产发展来看,高柔性小批量混产将是未来制造业的发展趋势,家电生产领域形成的有效解决方案将逐渐形成通用性的方案,可以扩展到其他行业应用,加速全国制造业智能化数字化发展。

四、应用范围

极简外观检测系统能提供多种检测信息,能够全面、无死角地检测产品,具有高稳定性和高精确度,同时又能实现无损检测,大大提高了检测质量和效率,不仅能够解决因人工疲劳和注意力不集中而导致的产品外观问题,还能够满足人工难以识别的一维码、二维码、字符及高精度测量等需求。

1.解决白电外观精细化缺陷问题

产品外观精细化检测通常需要在多个视角下、多个光源下进行,以确保产品表面的各个细节都能被充分检测到。白电产品外观缺陷种类繁多,既有脏污、划痕、凹坑等明显缺陷问题,还会存在色差、尺寸、印刷码错误等细微缺陷问题,而传统的工业外观检测通常依赖于人工视觉,检测效率低下,检测精度有限。因此机器视觉技术和人工智能算法的引入,可以实现智能化、高效率和高精度的外观精细化缺陷检测。

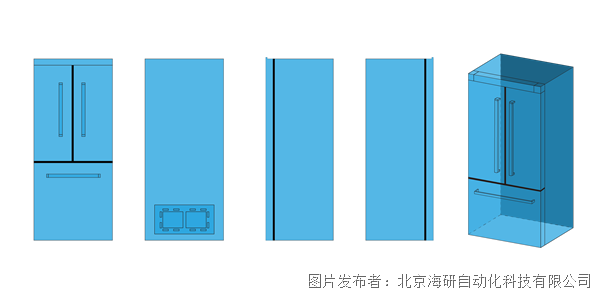

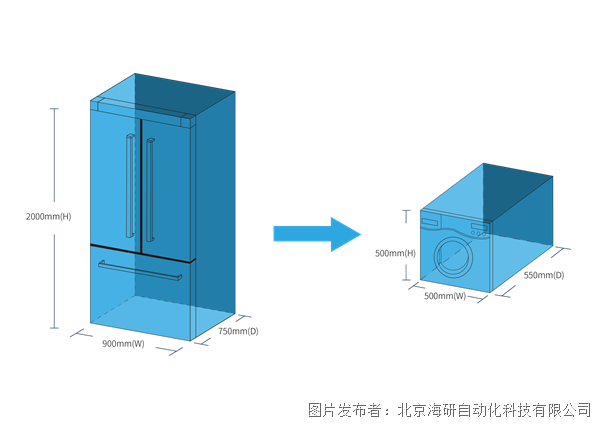

(1)检测范围:极简外观检测系统可满足最大尺寸950MM(W)x750MM(D)x2000MM(H)到最小尺寸500MM(W)x550MM(D)x500MM(H)产品的单面检测。综合检出率>=99.9%。

(2)检测对象

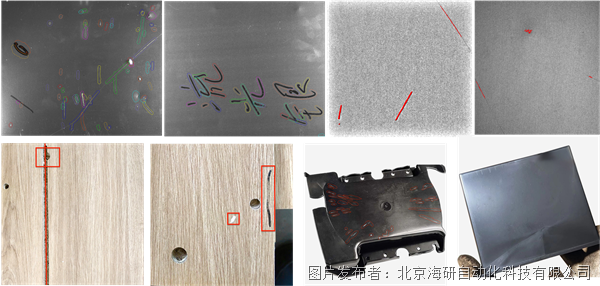

(a)表面外观缺陷:整机表面外观划痕、凹凸坑、脏污、划伤、掉漆、色差等;板材表面崩边、虫眼、划伤、凹凸坑、掉漆、色差;注塑件表面划伤、脏污、缺料等。

(b)表面色差缺陷:针对对不同目标产品的颜色进行识别对比,检测出色差缺陷产品,可轻松适应如下的色差。

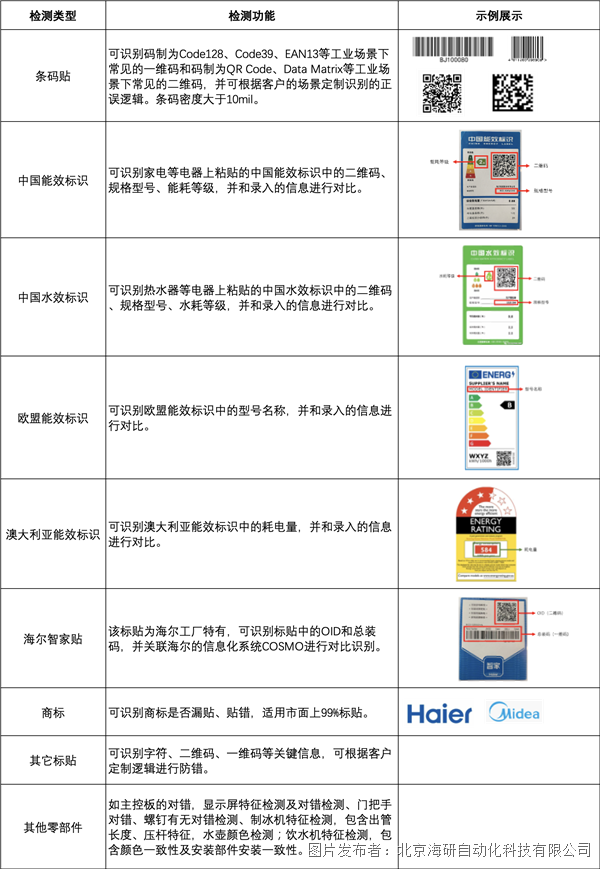

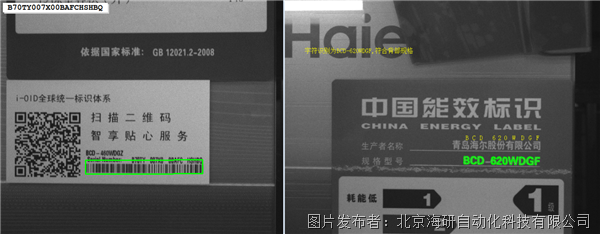

2.解决白电行业的印刷品、LOGO等一致性问题

通过人工来检测条码、二维码等标贴存储的产品信息一致性难度较大,即使使用手持扫码枪配合检测也存在因标贴种类较多、标贴位置多样而导致的人工检测效率低,错误率高的问题。此外,人工检测数据受人工主观性影响,也会导致检测的精细化数据最终无法溯源,不利于企业管理。因此通过视觉检测技术代替人工检测,可完美解决目标产品生产时印刷品、LOGO等一致性问题。

(1)检测范围:满足最大尺寸900MM(W)x750MM(D)x2000MM(H)到最小尺寸500MM(W)x550MM(D)x500MM(H)产品的五个面检测,一般根据节拍标配一个面。

(2)检测对象

实现能效贴、水效贴、铭牌、条形码、警示贴、提示贴等印刷品、logo商标与产品型号的一致性检测,零部件防错检测,综合检出率>=99.9%,综合误判率<=1%。

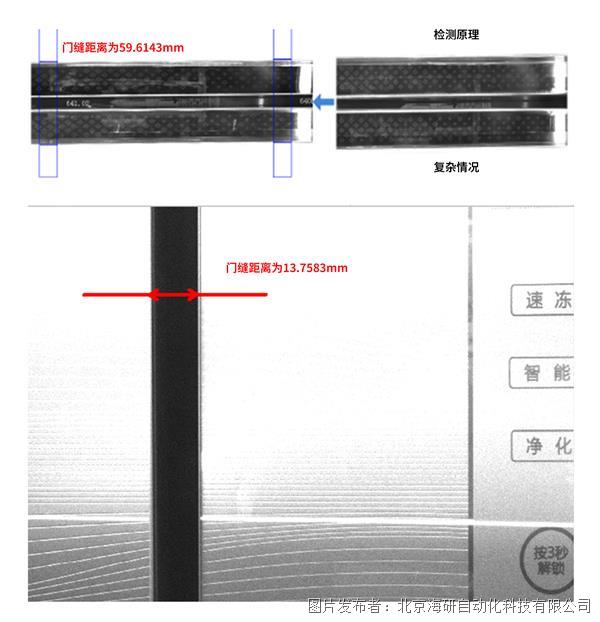

3.解决白电行业尺寸测量问题

传统的自动化生产尺寸测量方法是利用卡尺或千分尺在被测工件上针对某个参数进行多次测量后取平均值。这些检测设备或检测手段测量精度低、测量速度慢,测量数据无法及时处理,无法满足大规模自动化生产的需要。因此,基于机器视觉技术的尺寸测量方法可有效的解决传统检测方法存在的问题。

(1)检测范围:满足最大尺寸900MM(W)x750MM(D)x2000MM(H)到最小尺寸500MM(W)x550MM(D)x500MM(H)产品的单面检测,其中门平门缝主要根据位置配置三维激光测量的数量。

(2)检测对象:实现冰箱、洗衣机、集成灶等产品闪缝、高低不平、前后不平检测,部装件相对位置检测(如门体之间、按钮之间等),检测精度>=0.5mm。

五、 解决方案

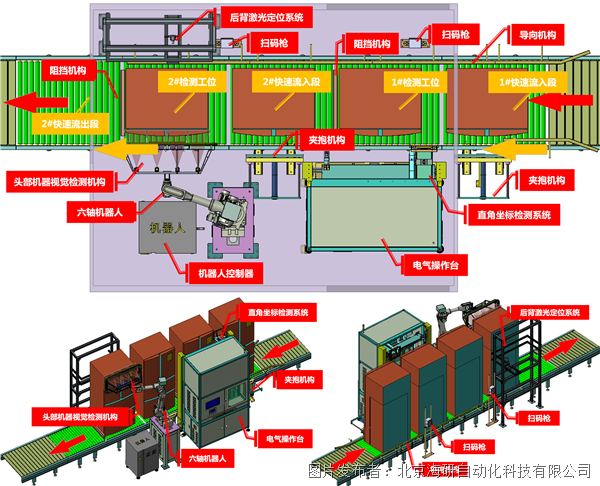

1. 系统总布局

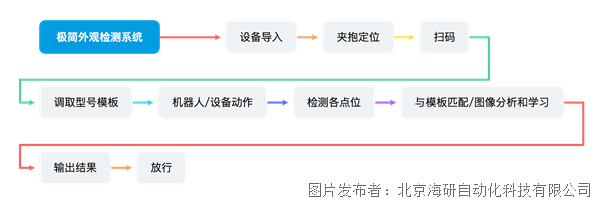

2.工艺流程

3.关键结构

视觉检测机构

视觉部分采用线扫相机加面阵相机结合的方式。线扫相机从上往下扫描,采集整个A面的数据来分析印刷品、字符、logo等信息的一致性;面阵相机用于补扫和复判,保证检出率。此外,设置激光测距来精确测量检测目标的位置,保证拍照物距的一致性。视觉检测系统各部分取长补短,完美覆盖精细化检测需求。

执行机构

执行机构简单标准化,适应性强、稳定、损害率很低。针对不同行业及场景需求,执行机构可按实际情况调整,可采用机器人机构或模组机构搭载视觉检测,实现高、中、低需求全覆盖,更好地适应市场需求,提高效率和质量。

4.关键软件

极简外观检测系统搭载的核心软件兼容性强,融合了模板匹配、条码识别、AI分类、OCR识别等多种功能模块。系统将预训练模型前置,采用对抗网络模型技术形成强大的缺陷数据库,边云协同架构实现数据共享,人机交互界面友好,操作流程引导式,安装调试、售后维护的软件操作都十分便捷。同时,模板维护简单易操作,支持定制化,让用户能够更加灵活地使用系统。

预训练模型前置

基于多年积累的数据和模型训练结果,提前为模型提供基础信息,使模型在开始训练之前就具备了一定的识别和判断能力,在深度学习前期不需要大量数据的情况下,快速完成模型的检测和优化,后期再对模型进行优化和改进,以达到更好的效果。

对抗性学习网络模型赋能

底层采用ChatGPT的对抗网络模型技术,实现缺陷的自动生成并自我优化,通过裁判进行打分自我判断,不断地实现缺陷的自我快速积累和模型优化,极大地提高了模型的鲁棒性和泛化能力,使得模型在实际应用中表现更加出色。

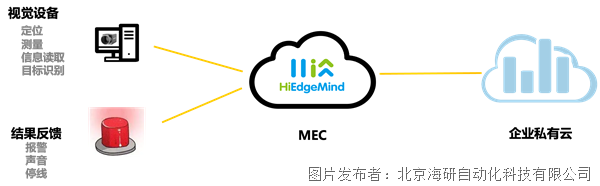

数据共享

采用边云协同架构,实现多台设备间的缺陷数据共享,让数据积累和模型迭代更加高效和精准,同时避免了数据泄露和丢失的风险,保障数据的安全性和可靠性。

售后维护更便捷

采用一键启动设计,售后维护流程便捷易操作,就像使用手机APP一样简单。即使是没有经验的员工,只需要经过简单的培训,几十分钟即可维护一个新的产品型号,为客户提供快速、高效的售后维护服务。

安装调试更高效

针对模块化结构设计,自主开发了混合检测模型维护技术,快速检测设备的各个模块是否正常工作,及时发现并快速修复设备故障,让设备在上线两周内即可达到投产状态,大大缩短了设备安装调试时间,同时提高了设备的生产效率,降低了设备维护成本。

5.关键技术

极简外观检测系统集成了多种高端技术,机器人和机器视觉大幅面检测技术可以快速准确地检测出产品的外观缺陷,激光扫描三维成像技术则可以提供更为精细的数据,让检测结果更加准确。同时,扫码技术的应用也让整个检测过程更加高效便捷。极简外观检测系统的高度智能化和自动化可以实现自动识别产品类型,并根据不同产品类型进行相应的检测流程,大大提高了检测效率和准确性。其中在外观缺陷检测、字符检测、色差检测、装配尺寸测量方面技术应用优势明显。

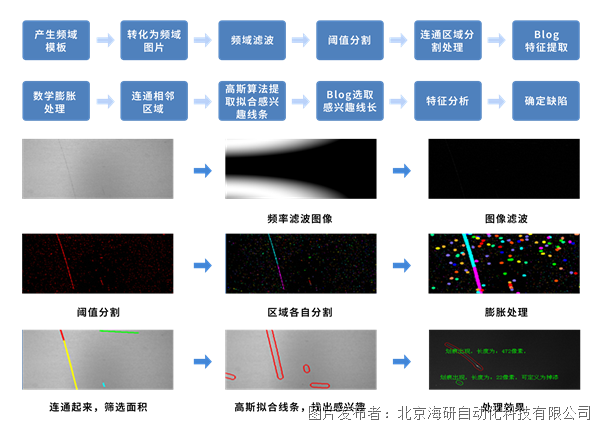

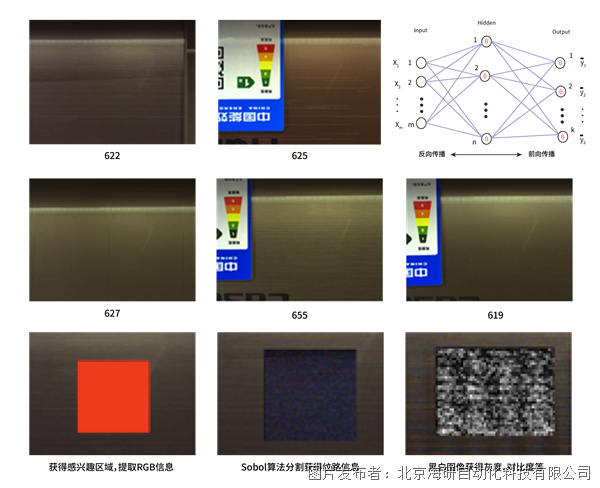

外观缺陷检测

采用多种技术手段,包括均匀打光和高频频闪曝光抽帧硬件技术、图像预处理、基于图像的模糊测量技术、基于深度学习的分类识别技术、数学形态学处理、频域处理、基于神经网络学习的缺陷识别分类方法以及基于支持向量机的分类方法等。通过自主开发的深度算法模型,对其进行二次判断分类,大幅提升了运行速度,并提前将出厂设备的重要缺陷检测快速识别出来,进行控制推送,同时显示中央看板,代替人工无法分辨问题进行智能处理。通过前期手持缺陷采集器采集缺陷,入厂后,缺陷数据人工复判,系统不断自我学习迭代提升,大幅提升了检测能力。

字符检测

基于神经网络及支持向量机的字符分类学习技术对印刷品上产品型号进行位置定位、字符提取完成精准识别。同时,采用深度字符学习库和行业经验图库相结合,达到了非常高的检测效果。

装配尺寸测量

采用二维与三维测量技术,特别是在门缝方面,采用特定弧面滤波技术,结合机器人速度的联动分析,实现带弧面的缝隙宽度高精度测量。门平方面则采用三维图像处理技术,通过滤波剔除奇异点并进行平面拟合,进一步提升了算法适应性和精确度。

色差检测

采用彩色相机RGB分类器,提取各个分量的彩色信息获得颜色原值,通过色差学习比对技术以及深度分类技术进行色差判断,将色差和纹路的稳定性提升到了在线测量的实用水平,并设置色差传感器实现双重保障。

六、应用实例

海研科技极简外观检测系统是行业首创,涵盖了机器视觉、人工智能、自动化、深度学习、互联网等多学科技术,而形成的智能检测管理系统,符合工业4.0的范畴和智能制造2025提倡的生产理念。目前,海研科技极简外观检测系统在家电行业应用占有率达80%,已经得到包括海尔、美的、格力、TCL等家电头部企业的应用。除了家电领域,该系统还可以应用于家居、3C、汽车、新能源等其他工业领域。以下是海研科技在各领域的实际应用案例展示:

厨电灶具外观检测实例

家电冰箱外观检测实例

家居板材外观检测实例

家电冰箱外观检测实例

提交

海研科技AI视觉防错系统助力奥克斯生产智能化升级

Caesar说项目管理 第三期:项目管理管什么

海研科技板材在线视觉检测系统又又又升级啦!

海研科技智能门体装配工作站应用

海研科技智能检漏系统在火星人集成灶气密性检测中的应用

投诉建议

投诉建议