降低GDX2包装机5号轮烟支排列错乱的研究

前言:消费者除了追求产品的内质量外,也越来越重视产品的包装质量。烟支在烟包内的排列各个烟厂都有自己的要求,目前20支烟的排列国内只有二种:

1、存在问题

烟支错乱排列 不规则 烟支正常排列 烟支错乱排列 图1 出现多种排列现象

2、现状调整

设备改造前选择六种不同的烟包牌号,在六台X2机组上,采集350包∕分和380包∕分两种不同车速生产的烟包,对烟支排列情况进行抽检。抽检结果如下:

2.1车速350包∕分

机台号 | 抽查牌号 | 抽查批次 | 抽查总量 (盒) | 不合格数量 (盒) | 不合格 百分比% |

6 | 红杉树(紫树) | 10 | 500 | 2 | 0.2 |

12 | 红杉树(小贡) | 10 | 500 | 1 | 0.1 |

14 | 红杉树(新硬) | 10 | 500 | 2 | 0.2 |

3 | 红杉树(新醇) | 10 | 500 | 0 | 0 |

5 | 红杉树(硬蓝) | 10 | 500 | 2 | 0.2 |

1 | 一品梅 | 10 | 500 | 0 | 0 |

平均不合格率0.17﹪

2.2车速385包∕分

机台号 | 抽查牌号 | 抽查批次 | 抽查总量 (盒) | 不合格数量 (盒) | 不合格 百分比% |

6 | 红杉树(紫树) | 10 | 500 | 3 | 0.5 |

12 | 红杉树(小贡) | 10 | 500 | 3 | 0.7 |

14 | 红杉树(新硬) | 10 | 500 | 4 | 0.8 |

3 | 红杉树(新醇) | 10 | 500 | 2 | 0.4 |

5 | 红杉树(硬蓝) | 10 | 500 | 5 | 1 |

1 | 一品梅 | 10 | 500 | 1 | 0.2 |

平均不合格率0.6﹪

从二次不同车速的抽查结果看,车速在350包∕分时其不合格率最高达0.2﹪,车速在385包∕分时其不合格率最高达1﹪。烟包包装不合格率相当高,严重影响产品质量。而且随着车速提高,其不合格比例进一步增加,更严重的是这些不合格的烟包后序无检查手段,而流入市场,企业形象受到影响。解决烟包烟支排列错乱问题迫在眉睫。

3、原因分析

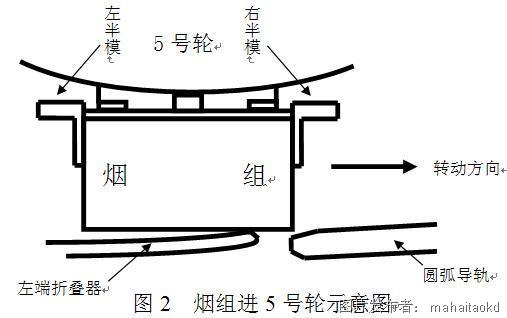

GDX2 5号轮等分装有8组模盒,作用是完成商标纸的折叠和包装,其轮轴呈水平安装,转动方向为逆时针,并间歇运动。

检查发现,烟支错乱排列的烟包,主要出现在烟组刚到达5号轮及5号轮刚开始转动的过程之间。并且认为在这一过程中,只有结构上的不合理或烟包同时受到挤压,烟支才有可能移位,发生排列变化。

3.1原因分析之一

烟组从4号轮到达5号轮的过程,是烟组由下向上提升的过程,烟组由4号轮提升推杆将烟组从4号轮模盒中推出,烟组首先进入过桥模盒。在过桥模盒的上方有一张等待包装的商标纸,商标纸的上方是反相叉形推板,4号轮提升杆继续上升,反相叉形推板与其同步,将贴着商标纸的烟包一起带入5号轮。在这一过程中烟组和商标纸有一个撞击过程,烟组上平面会和商标纸发生瞬时冲击。

分析认为:烟组在向上提升过程中虽然和商标纸有一撞击过程,但是这种撞击只会使烟支变形,而不会发生烟支移位。实际上出现烟支排列错乱的烟包没有产生烟支变形,这一过程产生烟支移位的可能可以排除。

3.2原因分析之二

当烟组被提升到达5号轮模盒时,在其左侧的左端折叠器开始向右运动,其上平面铲入烟组的底部,起到烟组高度定位和托住烟组作用。然后其两侧折叠器进行商标纸短边折叠,同时5号轮开始逆时针转动。(见图2)这一过程中,左端折叠器向右运动,其底板铲入烟组底部时,对烟组有一股推挤力。尽管烟组表面已裹上铝箔纸,但这股推挤力不可忽视。

5号轮

转动方向 左端折叠器

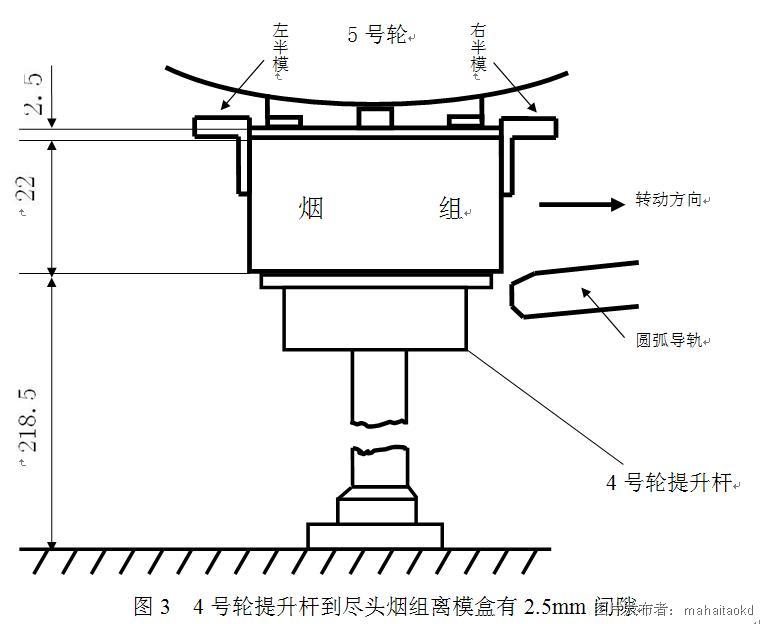

4号轮提升杆上升到尽头,其上平面、左半模、右半模及左右半模的底面组成5号轮模盒的内腔,5号轮模盒的内腔尺寸大小是烟支排列发生变化的关键。4号轮提升杆上升到尽头,其上平面离台面

分析认为:模盒内腔尺寸过于大于烟组尺寸,是烟支排列错误的关键。改小模盒内腔尺寸,使模盒内腔尺寸和烟组外形尺寸更合理匹配,是解决烟支移位的关键。

4 改进实施

5号轮模盒由右半模和左半模两个零件组成,共8组。由于反相叉形推板、左端折叠器、圆弧导轨结构盒,5号轮在高速转动的情况下,稳固地夹持烟组进行商标纸折叠。

分析后认为:要解决烟组在模盒内

方案一:增加4号轮提升板上平面的厚度,将烟组向上推高,减小烟组和模盒间隙。

如果采用这一方案,同时要提高左端折叠器托板的高度和圆弧导轨的位置,难度较大。而且改变圆弧导轨的位置又涉及到5号轮位置,从机器的结构上分析,设备使用单位不可能进行如此大规模结构上改造。这一方案可以排除。

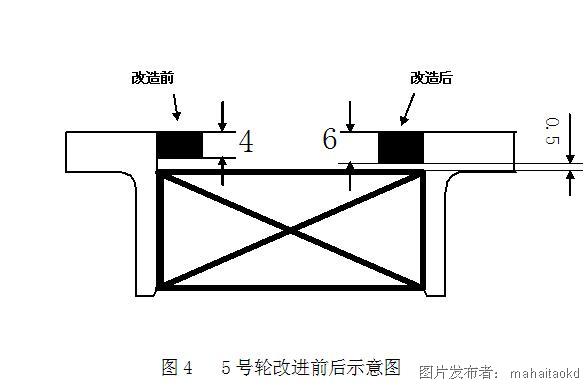

方案二:增加模盒内腔底部厚度,缩小烟组和模盒间隙。

烟组内烟支排列为

经过认真的结构分析,模盒内腔增加厚度后,不涉及其它相关零部件,其它机构不需要再作任何变动。零件加工、安装调整、原工作量不变,零件厚度增加后其强度提高,反而增加了零件使用效果,一举两得,作用可靠。

5 效果对比

设备改造后,分别将机组的车速设定在350包∕分和380包∕分两种速度。抽查结果相同(见下表)

机台号 | 抽查牌号 | 抽查批次 | 抽查总量 (盒) | 不合格数量 (盒) | 不合格 百分比% |

6 | 红杉树(紫树) | 10 | 500 | 0 | 0 |

10 | 红杉树(新硬) | 10 | 500 | 0 | 0 |

3 | 红杉树(新醇) | 10 | 500 | 0 | 0 |

5 | 红杉树(硬蓝) | 10 | 500 | 0 | 0 |

1 | 一品梅 | 10 | 500 | 0 | 0 |

6 结束语

本次改进方案的实施,排除了烟包烟支排列错乱情况,解决了生产中急需解决的问题,产品包装质量得到保证,对提高后序工艺质量的稳定性起到了重要作用。

参考文献:

[1]《ZB45机组使用说明书》上海烟草机械有限责任公司 2007.6

[2]《GDX2调试手册》意大利GD公司 2005.9

提交

CT条盒纸变形造成检测停机故障的解决方案

投诉建议

投诉建议