成功案例 | 奇石乐创新机床监控解决方案,助力瑞典Minganti公司控制硬车削中的切削力

奇石乐正携手硬车削机械专家瑞典Minganti公司,在切削力测量传感器技术领域开拓创新。通过将压电型应变传感器与压电加速度计相结合,用户已经能够从机床自动化监控中获益,其中包括监测刀具磨损,提升轴承及其它高科技部件加工的轮廓精度。

高生产率、低制造成本和高工件质量,这些都是工业制造商实现可持续发展、获取盈利并保持竞争优势的关键要素。可靠的机床监控能够实时洞察生产过程,为稳定、高效且可重复的生产制造奠定基础,助力机床操作员明智地制定针对短期和长期改进的措施。奇石乐的创新机床监控解决方案甚至能捕捉高动态加工过程中的异常情况,便于用户及时响应,从而保障生产效率、降低废品率,并延长刀具使用寿命。基于适配的传感器技术,持续对机床和生产过程进行监控,已然成为当今制造业成功的关键因素。

使用压电型应变传感器进行机床监控

奇石乐集团推出的机床监控解决方案,其特色在于将传感器融入机床的机械和电气环境。这些解决方案充分利用了奇石乐丰富的产品体系以及集团深厚的行业专业经验,仅在机床的特定位置安装实际所需的传感器,以此最大程度降低机床监控系统的复杂度和成本。尽管将传感器集成至机床的机械和电气结构颇具挑战,但该方案仍具有显著优势。

传感器的类型和安装位置对于精准捕捉高动态过程至关重要。传感器需安装在靠近切削点的位置,既不能干扰加工过程,又应避免受到实际切削以外的其他因素影响。切削力监测是确保加工操作稳定的关键环节,而稳定的加工操作是生产高精度零部件的必要条件。选择此类机床监控解决方案的客户,不仅能逐步迈向自主加工,还能降低整体加工成本。

▲图1:使用奇石乐9232A型压电应变传感器,可以间接、高精度地测量加工中的切削力。

测量作用于机床结构的变形力是获取切削力的一种方式,可通过将压电型表面应变传感器连接(或集成)到机床结构来实现(见图 1 和图 2)。在近期与 Minganti 公司合作的项目中,立式车床配备了集成式奇石乐压电表面应变传感器 9232A。该传感器测量范围为 ±600 με,具备高灵敏度,能够测量表面的拉伸和压缩应变。

▲图2:Minganti立式车床:机床的滑枕,用于夹紧切削工具的刀架

Minganti 公司于 1919 年在意大利博洛尼亚成立,如今已成为航空航天、工业和汽车领域高精度制造轴承及其他零部件的硬车削和珩磨机床的市场领军企业之一。公司总部位于瑞典,全球已装机数千台设备。

“通过与合作伙伴奇石乐共同开发的机床监测系统测量切削力,使我们朝智能编程控制轮廓精度的方向又迈出了重要一步。”

MINGANTI 公司全球总裁Marcus Caldana

接近切削刃的间接切削力测量

全新的机床监控系统功能多样,既能检测刀具的严重磨损和破损情况,又能在发生碰撞时及时停机。此外,基于精确测量数据建立力控制后,该系统还可用于监测和提升轮廓精度。硬车削过程中产生的巨大径向力会使承载切削刀架的滑枕发生弹性变形(见图 3)。这种变形虽微小,机床控制单元可进行部分补偿,但仍足以被精度良好的应变传感器捕捉到,比如安装在靠近切削刃位置的奇石乐 9232A型表面应变传感器。

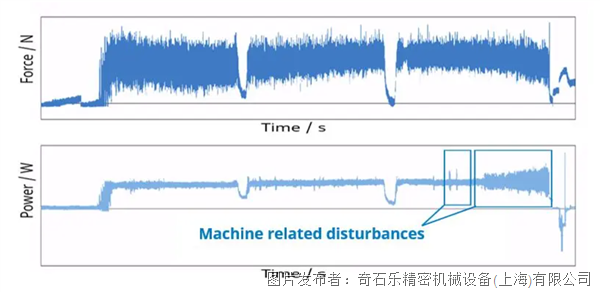

▲图3:Minganti的机床监控。步骤1:比较压电型应变传感器测量的力(上图)与线性进给轴测量的功率(下图)

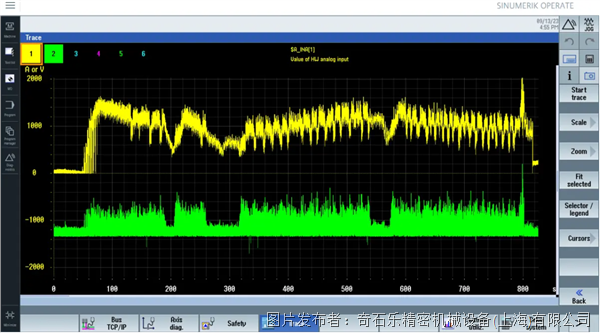

机床监控也可基于机床信号,但该方法的监测质量取决于机床类型和磨损状况。图 4 对比了线性轴的功率信号和压电型应变传感器的测量结果,可以发现机床信号有时会出现与切削过程无关的偏差,因此并不适用于针对刀具磨损或产品质量的机床控制系统。

于是Minganti 公司和奇石乐决定增设第二个传感器,以完善机床监控方案。这样做不仅能提供一定的冗余保障,还考虑到了零部件的高昂成本。为此,奇石乐的 8274A 单轴压电型加速度计被集成到滑枕中(见图 3)。它通过提供更高频的测量数据,补充力(应变)测量的不足,从而能够及时发现加工过程中的突发变化。两个传感器的输入信号均由奇石乐5074B 型数字电荷放大器处理,该放大器通过 PROFINET 与机床控制器相连。这款电荷放大器的一大优势在于,用户可自动进行低通和高通滤波,轻松聚焦信号的高动态部分。

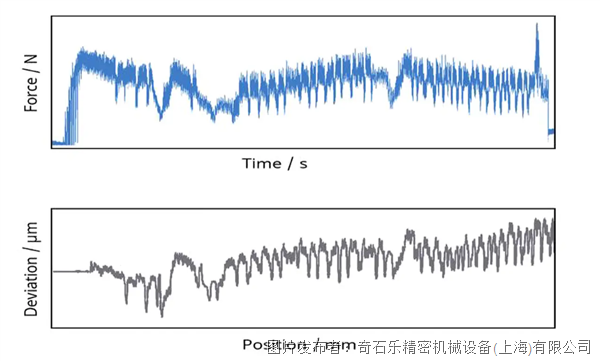

▲图4:硬车削:刀具磨损发生时力和振动信号示例,磨损导致信号上下波动

不费吹灰之力,即可实现高表面精度

扩展后的机床监控系统可用于监测刀具磨损、检测刀具破损,以及预防和控制机床碰撞。系统会自动识别正常信号水平,并持续监测信号变化,一旦发现偏差便能及时预警。操作人员可据此采取必要措施,如更换刀具、停止机床运行等。刀具故障(如破损、刃口崩裂等)的成因多种多样,可能是数控系统输入的切削数据有误、切削刃质量欠佳、冷却液压力异常,或是环椭圆度过大,导致每次旋转时切削深度变化过大。这些故障发生时,力信号和振动信号会有明显变化(见图 5)。

▲图5:切削力测量——图中显示了奇石乐应变传感器(上图)的力(应变)信号与切削后的表面轮廓测量(下图)之间的良好相关性。

轴承部件的重要质量参数之一是表面的轮廓精度(或 “直线度”),它会影响滚动部件与轴承套圈之间的摩擦力。在大尺寸套圈(直径 1 至 2 米)上维持 3 - 6 微米的严格公差,对硬车削工艺而言颇具挑战,这也是许多轴承制造商需要额外进行磨削或珩磨加工的原因。奇石乐机床监控系统能够间接测量刀具的应变(挠度),因此在应变(间接力)信号中,轮廓精度(形状偏差)一目了然(见图 6)。在车削过程中,借助奇石乐专利的闭环控制技术,力信号输入可直接用于调整切削条件,以补偿刀具挠度。

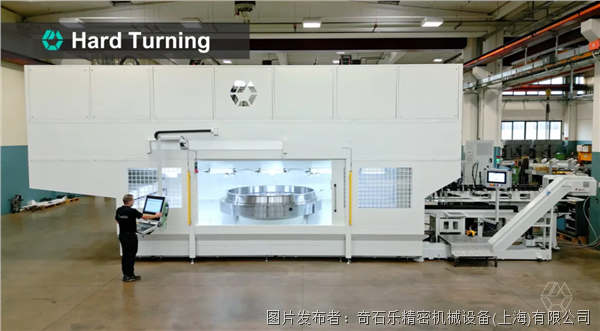

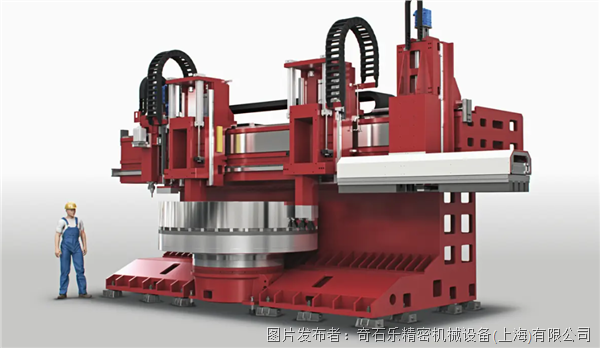

▲图6:部分覆盖的Minganti硬车削床,配有操作员和生产线。

MINGANTI 公司全球总裁 Marcus Caldana 补充道:“我们深知,轮廓精度与特定切削力密切相关。通过与合作伙伴奇石乐共同开发的机床监测系统测量切削力,使我们朝智能编程控制轮廓精度的方向又迈出了重要一步。” 在后续合作项目中,Minganti 和奇石乐正在研发集成压电传感器的特殊刀具夹紧外壳。测量所得的切削力数据将作为参考,用于开发和验证硬车削机床的各类传感器策略。

▲Minganti M25硬车削机床,配备两个滑枕

提交

成功案例 | 奇石乐测力台为科研、临床步态分析提供生物力学关键数据

是的,还有高手…! 奇石乐携全新高速伺服压机系统NCFQ亮相AHTE2025

奇石乐为中国市场量身打造新款通用型伺服压机NCFL——行程更长、交期更短、响应更快

智能,高效,灵活!—— 奇石乐工业应用放大器新品1+1亮相AHTE

奇石乐推出的新型云端软件实现了结构健康监测与动态称重技术的融合

投诉建议

投诉建议