迈信EP5S伺服主轴在立式加工中心上的应用

立式加工中心的核心结构围绕 “主轴垂直布局” 设计,其床身与立柱承载整机重量的基础结构,需具备高刚性和抗震性(通常采用铸铁或焊接钢结构),确保加工时的稳定性。工作台用于放置工件,可实现X、Y、Z轴移动(部分带旋转轴,如第四轴),台面通常带T型槽,方便通过夹具固定工件。加工中心配备自动刀库,可在一次装夹中完成多道工序,大幅减少工件装夹时间和定位误差。

一、系统方案

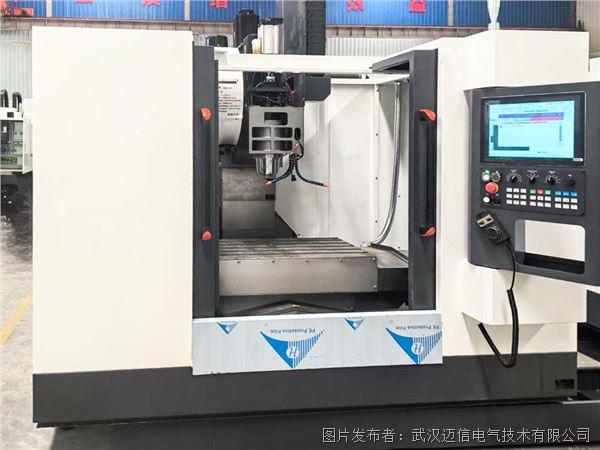

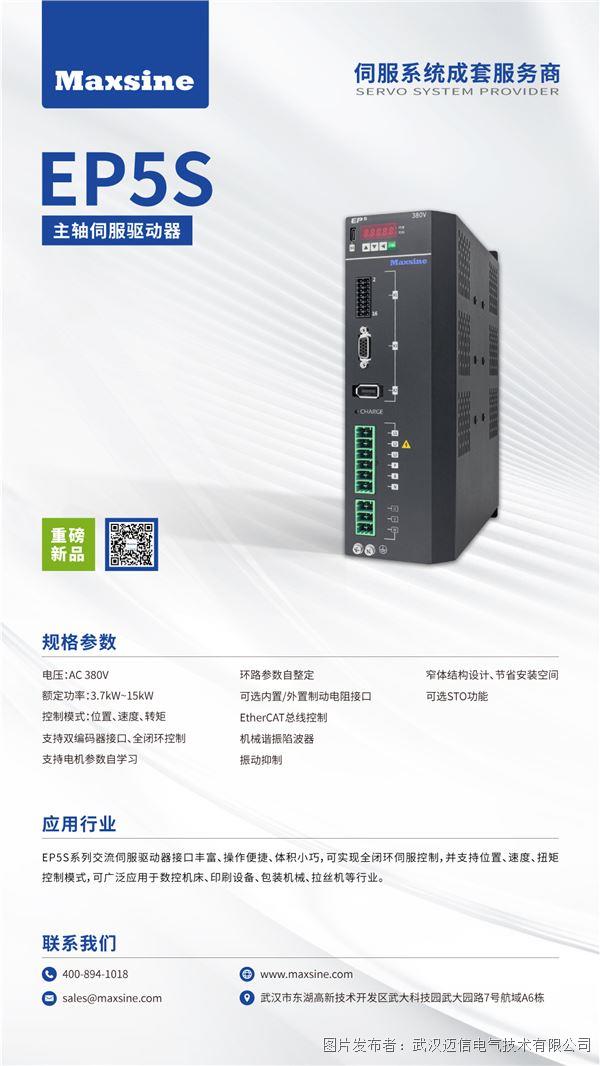

本文是基于迈信EP5S系列伺服主轴驱动器在立式加工中心上的应用。

EP5S作为主轴驱动单元,配合宝元EtherCAT总线数控系统,通过CNC程序控制机床的运动轨迹和加工参数,可完成铣、镗、钻、攻丝等多种工序,适合中小型复杂零件的一体化加工,减少工件装夹次数,提高加工精度。

立式加工中心广泛应用于汽车制造、航天航空、模具制造、3C电子等行业的零部件加工制造。

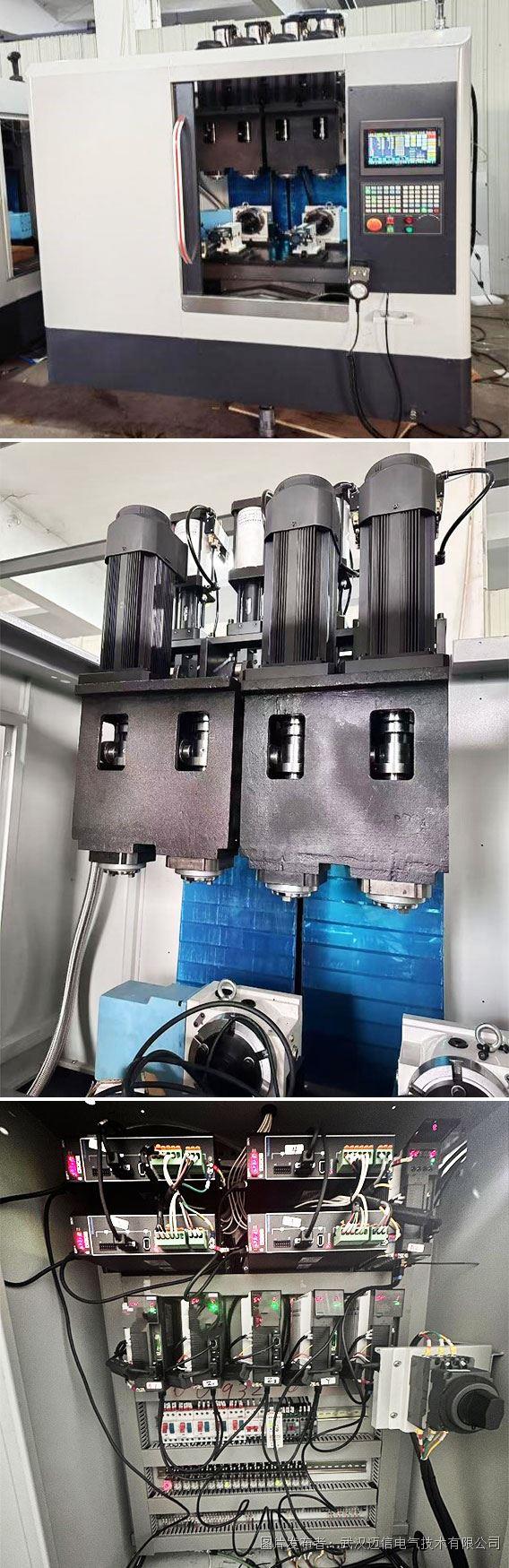

二、应用现场图片

机床本体

电气柜

三、加工中心主轴要求

加工中心的主轴是决定加工精度、效率和适用范围的核心部件,其性能直接影响零件加工质量和设备整体表现。

高精度要求

主轴旋转时的跳动(径向、轴向)需控制在0.001~0.003mm以内(精密级加工中心),普通级≤0.005mm。

径向跳动过大会导致刀具偏移,影响加工表面粗糙度(如出现波纹)和尺寸精度;轴向跳动则会影响端面加工的平面度。

高动力性能要求

需覆盖低速重切削到高速精加工的需求,加工中心主轴转速通常为3000~12000rpm,高速机型可达15000~30000rpm。

低速时需具备足够扭矩(如加工45#钢、模具钢等硬材料时,扭矩需≥50N·m);高速时则需保证功率稳定(功率通常为7.5~30kW),满足高速铣削需求(如铝合金进给速度达30m/min以上)。

主轴从静止到额定转速的启动时间需≤1~2秒,制动时间≤1秒,适应批量加工中频繁换刀、换工序的节奏。

适配性与集成要求

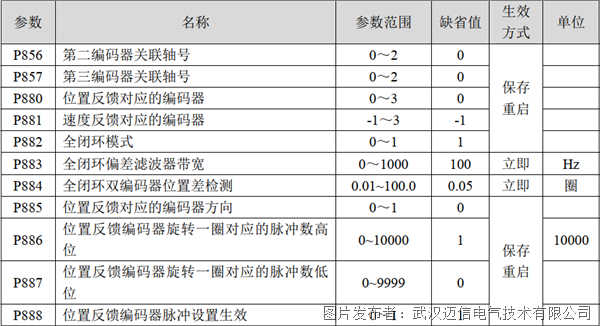

主轴驱动器需支持第二编码器接口做主轴全闭环控制,以满足主轴精度要求。主轴端部匹配通用刀具接口,主轴驱动器需满足主轴准停功能匹配加工中心自动换刀。

支持主轴与进给轴的同步控制(如螺旋插补加工螺纹),转速与进给速度需按比例匹配(如攻螺纹时主轴转速与Z轴进给严格同步)。

可输出实时转速、扭矩等信号,便于数控系统实现自适应切削(如根据负载自动调整进给量)。

四、调试步骤

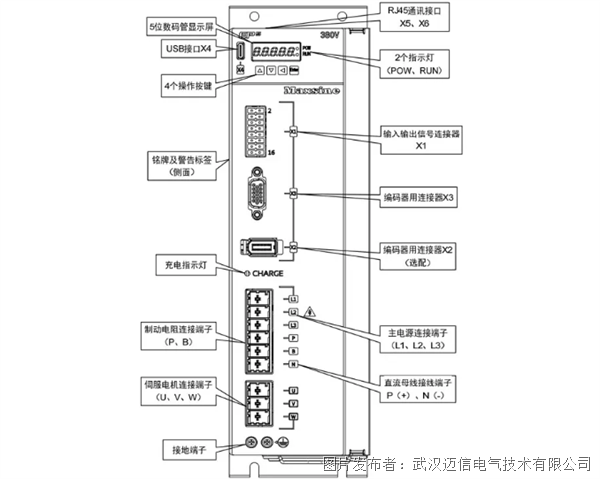

第一步:安装EP5S主轴驱动器及主轴电机,并确保接线正确。系统上电,确定EtherCAT通讯网络正常。

第二步:主轴电机适配。搭配迈信成套主轴电机时,正确设置主轴电机代码;搭配第三方电机时,使用EP5S自学习功能,自动识别主轴电机参数及惯量。

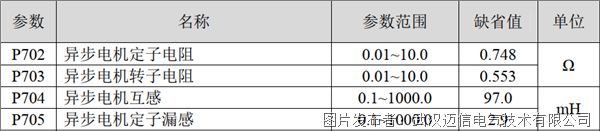

先通过Fn-2进入单机模式,然后通过Fn6功能触发异步电机离线参数辨识功能,完成对定子电阻,转子电阻,互感,漏感的辨识。运行Fn6功能后,使能灯亮,当屏幕显示DONE且使能灯灭时,辨识结束,辨识过程大概需要花费半分钟左右。辨识结束后,按后退键退出Fn6功能,此时可以通过P菜单査询辨识的参数结果P702~P705,通过E-set保存该结果。

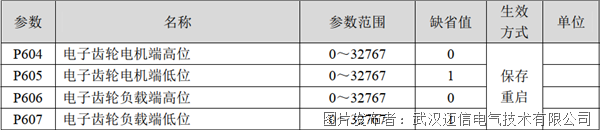

第三步:根据编码器类型及安装方式,确定电机与编码器传动比例,正确设置编码器线数及电子齿轮比相关参数。

第四步:旋转主轴电机,确定电机旋转方向及编码器旋转方向,如反向可通过EP5S相关参数进行修改。

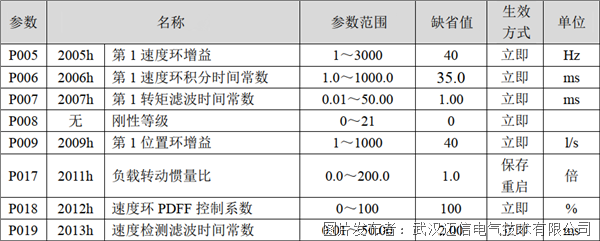

第五步:测试加工效果,可通过EP5S环路增益参数调整,以配合机床机械达到最优的加工效果。

五、EP5S伺服主轴产品特点

· 功率型号:3.7kW、5.5kW、7.5kW、11kW、15kW

· 电压等级:AC380V -15%~+10% 50/60Hz

· 控制方式:EtherCAT总线控制,支持位置、速度、扭矩控制模式

· 双编码器接口,全闭环控制。支持方波、正余弦、串口通信、旋变等形式编码器信号输入

· 支持同步/异步主轴电机控制

· 支持主轴电机参数及惯量自学习

· 窄体结构设计,节省安装空间

· 直插自锁式电源接线端子,接线简便快捷

提交

迈信EP5S伺服主轴在数控搅拌摩擦焊机床上的应用

迈信电气携EP5高性能伺服驱动器亮相慕尼黑双展

CIMT2025 | 创新驱动未来,迈信电气与您共赴智造新征程!

迈信EP5S伺服主轴在数控钻攻机上的应用

迈信EP5S伺服主轴在数控走心机上的应用

投诉建议

投诉建议