【产品速递】华屹TGV诱导后AOI检测设备:精准保障工艺良率

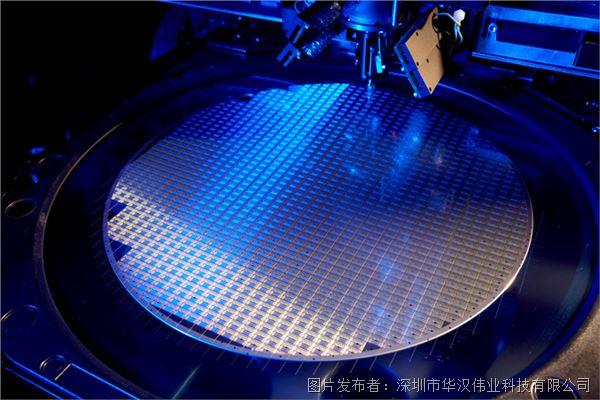

随着半导体封装与显示器件向高密度、微型化发展,玻璃通孔(TGV)技术成为实现垂直互连的核心方案,而激光诱导作为TGV成型的关键工序,其加工品质直接决定后续蚀刻工艺的稳定性。

传统人工抽检或单一维度检测难以捕捉微米级缺陷,且无法关联缺陷与工艺参数的潜在关联,导致批量质量风险居高不下,亟需高精度、全维度的检测手段填补行业空白。

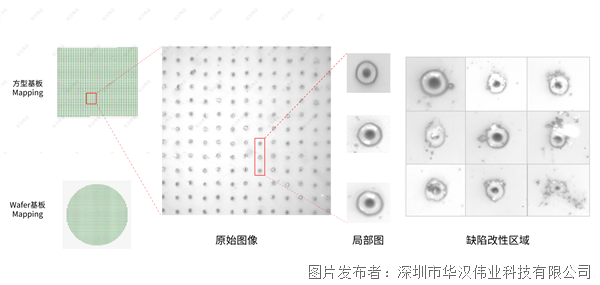

激光诱导点的质量对蚀刻工艺效果具有决定性影响。若激光能量不稳定或焦点发生漂移,会直接导致改性区域诱导孔的形态不均匀,具体表现为孔形不规则、深度不一致,还可能出现漏打孔、面孔圆度不均匀及上下面孔位置度偏差等问题,这些形态缺陷是后续工艺失效的源头。

这类缺陷会引发连锁反应:单个孔会因形态异常直接失效;随着这类缺陷不断累积,可能导致整批物料报废;还会造成良品率骤降,最终推高生产成本,形成从单点问题到批量损失的恶性循环。

华屹Zeus HS2000—精准“守护者”

检测项目

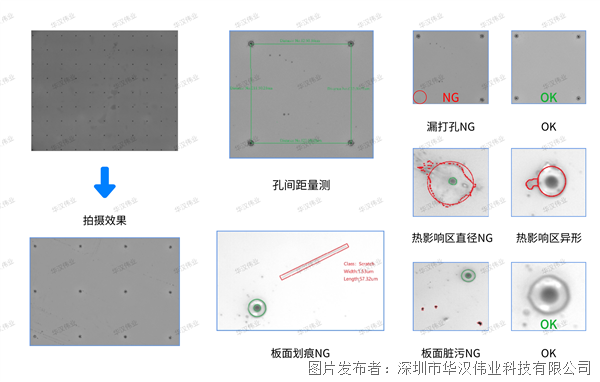

l 诱导点有无检测,输出漏孔坐标

l 激光光斑(诱导点中心黑点)的位置度

l 激光热影响区(诱导点外圈)的直径、真圆度位置度

l 诱导点间隔(中心距)

l 板面缺陷:划痕、裂纹、脏污等

主要指标

l 检测重复性≤1%

l 分辨率:0.3um

l 3UPH@510*515,8UPH@8”,15UPH@6”

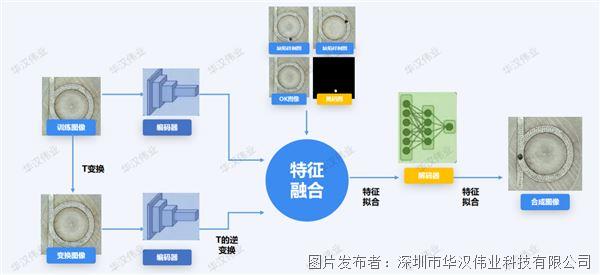

检测Mapping图

检测效果图

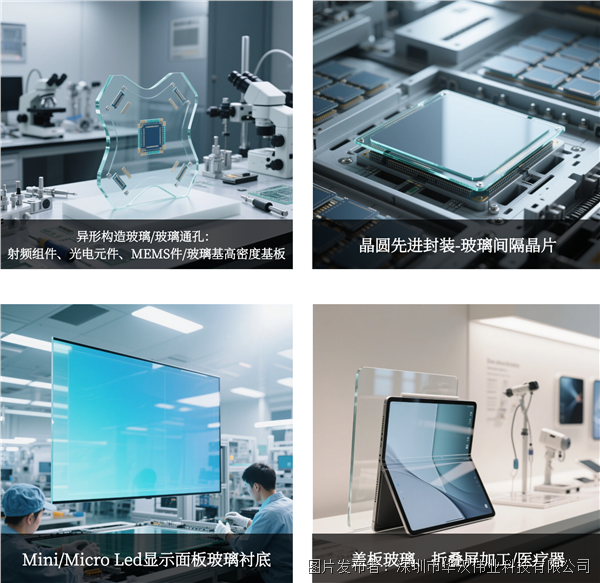

应用场景

高质量的 TGV 制造离不开全流程的精密检测,这不仅是保障单品良率的基础,更是推动行业从“量”到“质”跨越的核心驱动力。

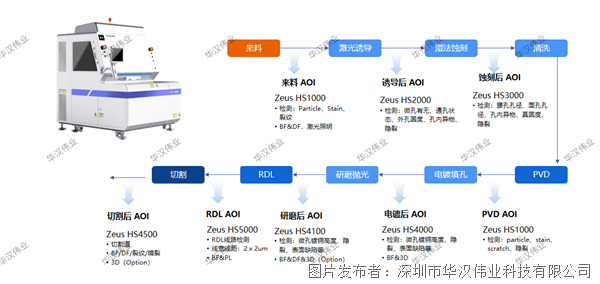

华屹超精密自研全套 AOI 检测设备,搭建起贯穿源头至终端的全流程检测体系:从对来料的严格筛查,到对激光诱导、化学蚀刻环节的全程监测,再到对 PVD /电镀金属化及重布线层(RDL)制备的精准校验。

华屹从TGV制造的各个关键环节入手,全面监控产品质量,及时发现并解决潜在问题,为 TGV 的高质量生产提供了全方位的保障,为半导体产业提升整体良率、降低生产成本提供了关键支撑。

提交

【产品速递】华屹TGV来料AOI检测设备:TGV工艺的首道质量防线

行业科普|玻璃基板核心工艺TGV介绍

【会议回顾】华屹TGV全工艺AOI检测技术首秀iTGV 2025

全场景覆盖,华汉3D结构光相机产品全系对比指南

缺陷生成+AI检测——制造业质量控制的下一代解决方案

投诉建议

投诉建议