基于RS-485总线的小型集散系统设计

2002/7/18 20:21:00

摘要:集散型控制系统是一种昂贵的先进自动化装置,为适应我国中小企业自动化的需要,我们设计成功了一种利用RS-485总线把PC机和多台集散系统基本控制器互联构成的既经济,又实用的小型集散系统。具体介绍了其系统的构成,通信网络的实现,和基本控制器结构、功能和特点。 关键词:RS-485 集散系统 基本控制器 双CPU 1.前言 集散控制系统是一种价格昂贵的自动化控制装置,国内外集散系统制造公司,在生产大型集散系统的同时,都推出了同系列的小型集散系统,即使这样,其价格对国内小企业而言仍然偏高。我们从我国中小企业的实际情况出发,以个人计算机做操作站,通过RS-485总线与多台DCS基本控制器组成了一种简易集散系统,经济实用。 2.系统的组成及其框图 整个系统包括一台PC或者IPC作为操作站用于组态、实时监控,多个DCS基本控制器(最多32个)负责现场控制,操作站和基本控制器之间通讯采用RS-485总线标准。系统结构如图1 所示。操作站可选用带有RS-485串行通信接口工控机,或者选用一般PC机,但要在RS-232接口上增加一个RS-232/RS-485接口转换器。我们采用Atronix的ADC-106接口转换器可将RS-232C串行口的数据发送(TD)和数据接收(RD)信号转换成两线平衡的半双工RS-485信号。每个控制器也配有相应的RS-485接口,我们采用MAXIM的MAX485收发器。  图1. 系统结构图

图1. 系统结构图 图2 通信网络连接图

图2 通信网络连接图 图3 MAX485连接示意图

图3 MAX485连接示意图

图4 下位机通信流程图

图4 下位机通信流程图 图5 控制器结构框图

图5 控制器结构框图

图1. 系统结构图

图1. 系统结构图 图2 通信网络连接图

图2 通信网络连接图 图3 MAX485连接示意图

图3 MAX485连接示意图

图4 下位机通信流程图

图4 下位机通信流程图 图5 控制器结构框图

图5 控制器结构框图提交

查看更多评论

其他资讯

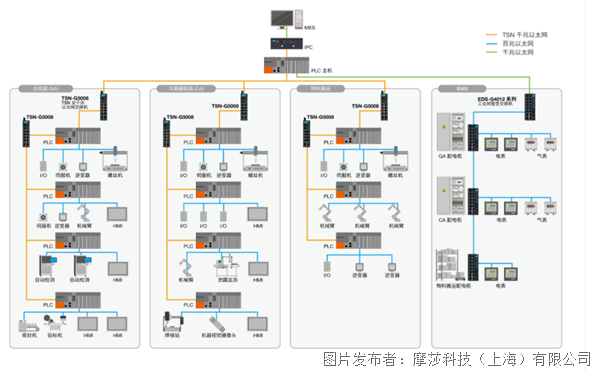

TSN 技术助力家电制造自动化

喜讯!MGate 5123 荣获 “数字化创新奖”

协议网关如何实现智能电网数位转型

跨界融合的力量:BESS 如何实现电力流与数据流的完美相融

Moxa 喜获全球首个 IEC 62443-4-2 工业安全路由器认证

投诉建议

投诉建议