二蒸馏加热炉的优化控制

2007/11/6 9:46:00

1 前言 常/减压装置加热炉出口温度是决定汽化率、塔内各点温度和热平衡的关键,是炉用空气预热温度、过热蒸汽温度及原油换热的重要影响因素。要保持蒸馏塔的平稳操作,关键是维持加热炉出口温度和原油流量的恒定。当处理量为恒定时,加热炉出口温度如果偏低直接影响进塔油料的汽化量和带入的热量,相应地塔顶和侧线温度都要降低,轻组分比例减小,重油比例增大。相反,加热炉出口温度偏高,会造成轻组分比例增大,重组分容易焦化、结焦。二蒸馏减压塔在2004年就因为减压塔底出口调节阀结焦严重造成了该阀无法打开,影响了正常生产。 目前,二蒸馏装置的原油性质变化较大,所掺外油比例有逐年增大的趋势,原油中的轻组分较多,为防止大量轻油汽化和夹带雾沫,要求炉子出口温度一定要控制稳定。外油比例的增大也会相应地增加炉子负荷,如果加热炉出口温度控制不好,炉管表面热强度就会超高,引起炉管局部过热,甚至烧坏,所以加热炉出口温度对该装置的安全、高效、长期运行十分重要。 当前节能降耗已成为考核各装置的一个重要指标,因此常减压装置经常会根据燃料市场价格来决定是否用渣油还是用瓦斯作为燃料。根据工艺需要,燃料(渣油/瓦斯)就要求能自动切换控制,即如果将渣油作为主要燃料,瓦斯就必须作为辅助燃料调节。控制上要求油路投自动的同时,气路能自动把控制状态由自动切换到手动模式,这样就可以避免控制紊乱。因此对加热炉的控制要求更加严格和复杂。 2 加热炉优化控制方案的设计 管式加热炉的主要任务是把原油或重油加热到一定温度,以保证下一道工序的顺利进行。加热炉的工艺流程图如1图所示。燃料油经过蒸汽雾化后在炉膛中燃烧,被加热油料流过炉膛后,就被加热到出口温度T1。在燃料油管道上安装一个调节阀,用它来控制燃料油流量以达到调节温度的目的。引起温度T1改变的扰动因素很多,主要有: A、燃料油的扰动D2(组分和阀前的油压)。 B、喷油用过热蒸汽压力波动D4。 C、被加热油料的扰动D1(流量和入口温度)。 D、配风、炉膛漏风和大气温度的扰动D3。

提交

查看更多评论

其他资讯

霍尼韦尔捐赠价值100万美元物资助力武汉抗击新型冠状病毒

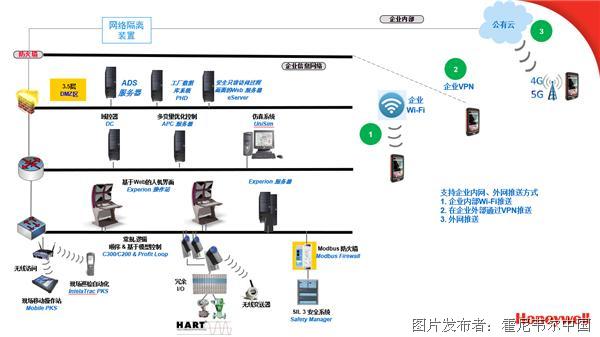

霍尼韦尔ADS,筑牢工厂安全生产的第二道防线

实现工厂互联,构建“美丽中国”

至联致远, 霍尼韦尔发布首款支持工业物联网的ControlEdgeTM PLC

美国L.A. Turbine和德国基伊埃集团加盟霍尼韦尔“互联工厂”项目

投诉建议

投诉建议