护航多晶硅产业旗舰

2007年年初,作为国家高技术产业化示范工程的全国首个实现量产的千吨级多晶硅项目,四川乐山新光硅业一期年产1260吨多晶硅项目在乐山高新区投料试车一次成功。凭借世界领先的自动化控制技术和丰富的国际工程经验,霍尼韦尔过程控制部成为这一中国国内首屈一指的多晶硅领头羊企业的重要合作伙伴,从而为新光硅业乃至中国光伏产业的良性发展与迅速崛起提供了有力支持和重要的借鉴。 护航多晶硅产业旗舰 可再生能源的利用和发展是全球关注的课题,而对于正迈向新型工业化道路,建设节约型社会的中国来说,大力发展新兴可再生能源产业无疑是一项重要的战略措施。作为全球太阳能光伏产业不可替代的原材料和基石,近年来多晶硅的制备与生产随着太阳能光伏产业的迅猛发展,其供需矛盾日显突出。据统计,2006年全球太阳能多晶硅供需差大约7000吨。多晶硅的缺乏导致其价格直线上涨,到2006年12月,每公斤太阳能级多晶硅的售价已从每公斤9美元飙升至70-80美元。在世界范围内,太阳能级多晶硅生产与供应已严重制约太阳能电池的发展。 四川乐山新光硅业承担的1260吨多晶硅项目正是在这一背景下诞生的。这一总投资为12.9亿元人民币的项目是国家计委批准的唯一一个也是我国第一个1000吨多晶硅高技术示范工程,于2007年年初正式投入运行。然而,在多晶硅的建设热潮背后,企业所面临的却是实实在在的技术难题,除了工艺方法和设备,国内对于该新工艺成熟的自动化控制方案与组态编程技术尚无前例可鉴,熟悉工艺的操作员与工程师则更是寥寥可数。因此,在自动化控制技术的选择上,与其说是选择一套先进成熟的DCS控制系统,毋宁说是用户对自动化系统提供商的工艺知识、经验积累与工程服务的综合考量。 在长达半年多的竞标过程中,霍尼韦尔遇到了西门子、Foxboro等强有力的竞争对手挑战。从2005年便成为霍尼韦尔客户的新光硅业张总工程师认为,“良好的业绩,对多晶硅生产工艺的熟悉程度,良好的信誉,完善的培训和服务让我们还是最终选择了霍尼韦尔。” 双方合同金额达1000多万人民币的项目供货范围包括全厂一体化解决方案TPS过程控制系统、大屏幕工业闭路监控CCTV、工程组态以及相应的现场服务与培训等,所有供货经过调试从2007年3月开始正式进入运行阶段。 实现安全可靠的化工生产 就目前来看,全球多晶硅的生产工艺主要有:改良西门子法、硅烷法和流化床法。而改良西门子法是目前主流的生产方法。但是这些工艺技术和设备仅仅掌握在美、德、日等7家主要硅料厂商手中,这些公司的产品占全球多晶硅总产量的90%,它们形成的企业联盟实行技术封锁,严禁技术转让,形成了短期内产业化技术垄断的局面。 在新光硅业来看,国内尚无量产千吨级多晶硅的先例,工艺的掌握和重要设备操作经验更是欠缺,如何选好用好一套先进的自动化控制系统以最大限度地发挥设备效能,减少开车时间,在安全的前提下提高产品质量和产量,同时达到国家的节能环保要求,成为新光硅业管理层必须克服的一大难题。 而对于霍尼韦尔而言,虽然在国外具备多晶硅项目经验,但是如何建立一个跨区域协同一致的项目运营团队,将成功的国外经验借鉴过来,从而与客户一道,主动提供针对新工艺的具有建设性的全套控制方案也是霍尼韦尔要面临的最重要挑战。 简单来说,多晶硅的生产工艺大致要经过石英砂冶炼提纯生成工业硅(Si)、氯化氢(HCl)合成、三氯氢硅(SiHCl3)合成、粗馏和多级精馏得到高纯三氯氢硅、三氯氢硅在氢气(H2)气氛中高温还原沉积而在硅棒上生长出多晶硅等主要环节。其中,后面4个环节厂房的一系列设备,如氯化氢合成炉、三氯氢硅加压合成炉、三氯氢硅粗馏、精馏塔提纯系统、还原炉等,是项目中自动化控制的重点所在,此外还包括尾气回收、热能回收、变配电和净化厂房等处的数据采集和控制任务。 针对用户生产控制要求,霍尼韦尔提供了一套其应用最为成熟的全厂一体化TPS控制平台,包括全厂主控室,20台左右GUS操作站与工程师站,40面辅助机柜以及大量的定制性工程组态与编程服务,全厂控制节点规模高达10,000点左右。 从运行情况来看,作为基于Windows 2000系统开发的自动化系统,TPS完全胜任现场的过程控制,批量控制和控制策略优化。在由控制管理网TPN(LCN)、过程控制网UCN构成的TPS安全工业网络架构上,系统的高性能过程管理站(HPM)和数据服务器、操作站等无缝集成,不但实现了稳定可靠的数据采集与状态监控,更为将来的先进控制和管理层优化,以及最终实现管控一体化打下了很好的基础。“开车大半年以来,用户基本没有出现主动维修要求”,霍尼韦尔HPS部高级销售经理高德勇先生说道。 多晶硅生产工艺和生产环境决定了对过程控制系统的基本要求:稳定可靠、安全和灵活性。作为典型的化工过程,多晶硅生产过程无疑具有许多安全风险。“例如在氯化氢合成过程中和氢气还原过程中都有氢气爆炸危险,而氯气、氯化氢等又作为化学污染物具有泄漏的危险”,新光硅业张总工程师说道,“这些化学物质本身的高腐蚀性及其反应环境,对现场的I/O卡件等数据采集和控制设备坚固可靠性提出了很高的要求。” 从TPS系统高性能过程管理站(HPM)这一最主要的数据采集和控制设备来看,项目中40多面机柜中的HPM通过采用先进的多处理器结构技术,实现了过程中的连续控制、批量控制和顺序控制的综合应用,同时为了适应高温腐蚀性环境,HPM模块化的远程增强型I/O子系统具有很高的安全等级,并进行了镀膜处理,直接安装在上述过程区域,大大减少接线成本。另外,“我们还在关键的一些控制回路上进行了全冗余配置以提高可靠性和鲁棒性”,霍尼韦尔HPS部项目经理张冰先生补充道。 按需定制提升新工艺水平 对于新光硅业这样的国内新工艺项目,很多地方没有先例可资借鉴。因此,霍尼韦尔协同用户一道,在优秀产品的基础上紧贴现场需求,用自己的经验积累与行业知识帮助用户迅速提高了对新工艺的操作和控制水平。 首先是对控制系统本身的灵活性要求。由于新工艺在调试、组态中的变化很多需要修正和改变,所以需要灵活的,在线调整修改能力强的控制系统,并且要有很好地第三方通讯能力,而TPS系统则顺利地实现了这些目标。高德勇经理说:“像三氯氢硅还原炉工作过程中需要大量用电,大范围电流控制十分重要。用户采用的是德国AEG公司的可控硅调功器。利用UCN过程控制网络,我们的TPS系统根据需要直接采用MODBUS协议与调功器所带第三方PLC进行通讯,能够准确读写PLC数据。” 其次由于生产工艺新,熟练人员不足,用户非常关心DCS供应商对工艺的了解程度,希望能够给出成熟的控制方案建议,同时作为国内第一套该行业项目,开车调试时可能很多需要现场进行方案修改。霍尼韦尔为此专门提供了针对工厂人员的实际操作培训,所提出的试行控制方案得到用户采纳。“此外,当我们发现需要操作人员频繁或者有规律进行操作的某些环节时,我们就对该控制动作进行编程或者软件组态,将操作员2个小时内的操作过程用1个控制程序进行简化,实现了自动化操作,提高了操作准确性和操作效率。 新光硅业张总工程师对霍尼韦尔的项目执行评价是,“开车调试保证进度质量,人员随叫随到,霍尼韦尔工程师对化工工艺控制方案熟悉,现场经验丰富,而且跟设计院方面都有很好沟通。同时霍尼韦尔也严格遵守合同的保密规定,满足我们对多晶硅工艺的高保密性要求。”一期工程的成功增强了新光硅业对霍尼韦尔的信心,在接下来的年产3000吨太阳能多晶硅二期项目,正在考虑继续使用霍尼韦尔的产品并引进制造执行系统(MES)。

提交

霍尼韦尔捐赠价值100万美元物资助力武汉抗击新型冠状病毒

霍尼韦尔ADS,筑牢工厂安全生产的第二道防线

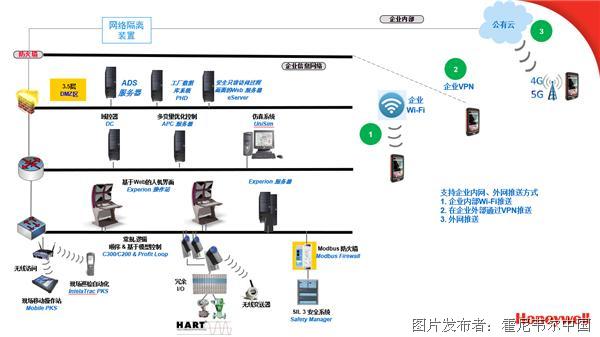

实现工厂互联,构建“美丽中国”

至联致远, 霍尼韦尔发布首款支持工业物联网的ControlEdgeTM PLC

美国L.A. Turbine和德国基伊埃集团加盟霍尼韦尔“互联工厂”项目

投诉建议

投诉建议