港口运载效率革命性提升

AGV是英文Automatic Guided Vehicle的缩写,中文名称为自动导引车辆,即运输的车辆由激光或雷达等方式导航,车辆的行走路径的规划和变更由程序和图形设置,实现完全地无人驾驶。这样,它把作业区的车辆变成了高度自动化和柔性化的生产线的一部分,目前已在世界各工业领域有着广泛地应用,本文着重介绍AGV技术在港口运输领域对效率和成本带来的激动人心的变化。

由于国际贸易的全球化和快速增长,许多集装箱码头都在尝试提高性能以跟上需求的增加。 集装箱的运输量正在持续增长,众多码头都出现了拥塞和处理能力不足的问题。 集装箱码头的管理人员面临着巨大的压力,他们需要找到更加高效的集装箱处理方法,并提高码头的处理能力。 所提出的一种技术就是在码头的集装箱的搬运中使用带有自动导引车 (AGV) 或人员操纵集装箱承运工具 Translifter的载货架。

AGV 的使用并不是最近才出现的。 第一个 AGV 系统是在 1955 年为了水平输送材料而推出的,而 AGV 首次用于输送集装箱是在 1993 年在阿姆斯特丹的 Delta/Sea-Land 集装箱码头中进行的。 随后,人们对将 AGV 和集装箱码头结合在一起而进行了大量研究。 在两个欧盟资助的项目(IPSI 和 INTEGRATION,即“改善港口船只接口”和“海洋陆地技术的综合”)之后,开发出了使用载货架和 AGV 的优化集装箱搬运系统,最近又在位于美国弗吉尼亚州朴次茅斯市的 APM Terminals 公司新的东海岸运输中心实施了它的人工型号(参见图 1 中的照片;照片中显示了一个 集装箱承运工具 Translifter,上面有数层载货架,可运输一到四个 TEU 的货物)。

图 1 与一个常见码头牵引车合并在一起的 Translifter 的照片

载货架为钢制平台,它们能够与可在上面安放集装箱以进行运输的 AGV 分开。 集装箱可以双层叠放,这样就可以运输 2 个 40 英尺集装箱或 4 个 20 英尺集装箱。 这种情况是可能的,因为载货架能够搬运 80 吨的货物(在钢铁工业中,使用过输送 120 吨货物的型号)。 使用载货架的一个优点是,它们能够充当一个“浮动的”缓冲器,因为可以在不连接载货架自动导引车 (C-AGV) 或 Translifter(用于人工操作的设备)的情况下,在它的上面放置集装箱。 这样,这种分离操作使得 C-AGV 可更加富有效率。

为了评估和测试这种新的技术,一个全球集装箱运输运营商与 TTS Port Equipment AB 公司联系,并与一个第三方模拟技术公司 TBA Nederland 展开合作以对四种水平输送系统进行比较,这四种系统为: 载货架自动导引车 (C-AGV)、常规自动导引车 (AGV)、往返式载货车 (Shc) 和自动往返式载货车 (AShc).

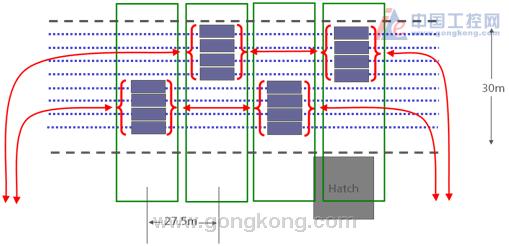

在所研究的问题中,区分了船只在 24 小时时间内到达码头并卸载和装载 2000 个集装箱的两种情况。 第一种情况如图 2 所示,它包括 6 个码头起重机 (QC),它们以 45 个起重循环/小时 (ccph) 的速度来工作。 循环时间为 80 秒,从而工作速度可到达 297 箱-移动/小时,36 个 RMG(可实现自动化的轨道式集装箱门式起重机)被分配给 18 个 RMG 模块。

图 2 包含 6 个码头起重机 (QC) 的情况

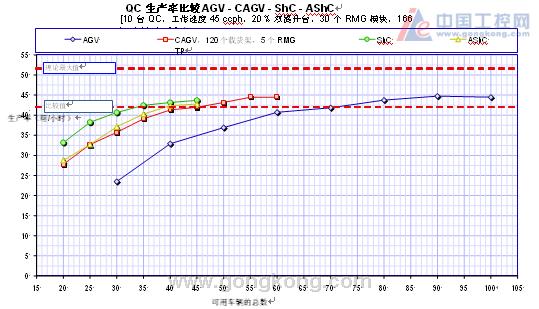

在第二种情况中(如图 3 所示),共有 10 个码头起重机 (QC),平均工作速度为 45ccph。 循环时间也是 80 秒,从而工作速度达到 495 箱-移动/小时,60 个 RMG 被分配给 30 个 RMG 模块。

图 3 包含 6 个码头起重机 (QC) 的情况

在这两种模拟中,在起重循环内进行扭转锁定搬运;20% 的集装箱得以成对提升,所有车辆可进行双倍携载(从而得到 11% 的双提升循环)。 施加了一个相对较低的岸侧负荷 (166 bx/h),以避免这种负荷成为一个瓶颈问题,并更多地集中于对水平输送系统进行比较。 码头起重机 (QC) 后部的后伸距区域在循环时间上具有 10 秒的损失。 RMG 模块被配置为 60 TEU 长、8 TEU 宽和 5 TEU 高,装箱率为 80%。 并且,在码头专家的帮助下,还在交通方面配置了一些转移点和高速通道。 设计和实施的交通规则为:

• AGV 型有 4 个水边 RMG 转移点 (TP)

• C-AGV 型有 5 个水边 RMG 转移点 (TP)

• ShC 型有 5x4 个 TEU TP 地面箱位

• AShC 型有 5x2 个 TEU TP 地面箱位

• 4 条 ShC 高速通道

• 4 条 AGV/AShC/CAGV 高速通道

图 4 中是针对 C-AGV 所考虑的交通假设的一个例子,其中,C-AGV 可以在 QC 下面双方向进入或离开。 请务必注意,C-AGV 是自由移动的,在道路上没有标记固定路线。 C-AGV 上没有安装收发器,而是采用了由 Danaher Motion 公司所开发的最新技术,该技术已在 1000 多个应用中成功实施;导航是基于微型雷达和激光进行的。 导航系统可帮助 C-AGV 执行各种各样的移动动作,如蟹行和双方向移动。 C-AGV 可以保留在载货架上,或将载货架拾取以到达可使用的 QC。 两种 QC 配置的每个 QC 使用了四个 TP(转移点,即将集装箱在设备之间进行互换的区域)。 这些 QC 的 TP 之间无法通行。 这样做是为了保持作业中所有 QC 之间的平衡。 针对每个水平输送系统还进行了附加交通假设,以便在模拟中进行比较。

图 4 C-AGV 的交通假设示例

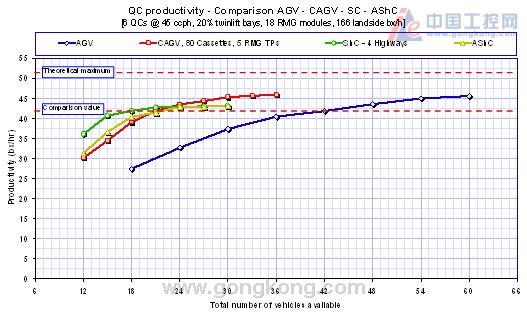

由码头专家针对各种水平设备所定义的附加输入值为: 最大直线速度、转弯速度、加速度和减速度、互换时间、定位时间等。 在模拟模型中所考虑的一些 RMG 值为: 台架速度、加速度、减速度、小车速度、小车加速度和减速度、吊具速度、吊具加速度和减速度及交换时间。 图 5 中的图形显示了使用 6 个 QC 的第一种情况模拟结果的平均值,该模拟是为了找出保持 QC 以 42 箱-移动/小时的速度工作所需的总车辆数。 常规 AGV 的结果表明,需要使用 42 辆车;而对于 C-AGV,需要使用 24 辆车。 AShc 的结果与 C-AGV 的结果相似,需要 24 辆车。 最后,人员操纵往返式载货车 (Shc) 需要使用 18 辆车。

图 5 使用 6 个 QC 的第一种情况的模拟结果

图 6 使用 10 个 QC 的第二种情况的模拟结果

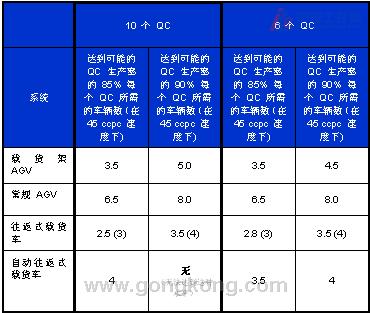

表 1 水平运输系统与情况的比较

用于分析 C-AGV 和 AGV 的附加模拟实验

还有一些其他问题,例如对各种水平输送系统的运行成本进行比较,并选择 AGV 的分派方法。 为了分析这些问题,建立了一个模拟模型。 该系统模型模拟了一个自动化集装箱码头,对为一艘船服务的 C-AGV 和 AGV 进行了比较。 我们集中于对涉及 QC 和 AGV 的操作进行建模,它们负责将集装箱或载货架上的集装箱在码头和货堆之间转移。 执行一个输送移动所需的时间(包括不带集装箱的返回以及装载和卸载的时间)称为“AGV 循环时间”。 货堆位于堆场中的不同区域,因此与 QC 的距离各不相同,从而需要不同的输送时间。 我们是通过让每次输送都具有一个随机的 AGV 循环时间来建立此模型的。 我们还考虑到通过 QC 从船上卸载集装箱和将集装箱装载到船上所需的时间(称为集装箱搬运时间)。

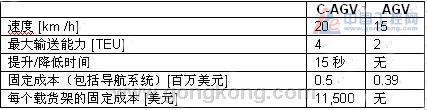

表 2 中列出了两种 AGV 系统的技术规格。

表 2: AGV 系统的技术规格

用于对系统进行评估和比较的性能标准:

• 服务时间: 完成船只的装货/卸货所需的时间,在航运业中也称为“周转时间”(turn-around time)。

• 利用率: 到达时间/服务时间(到达时间 + 空闲时间)。服务时间是一台集装箱码头设备投入工作的时间(例如将集装箱从 QC 移动到货堆上),而空闲时间是该设备不工作的时间。 记录下以下集装箱码头设备的利用率: QC、AGV 和载货架。

• 吞吐量: 以下设备的服务时间内所处理的平均集装箱数: QC、AGV 和载货架。

• 总成本: 为一艘船服务的设备的成本以下列方式计算(OPEX = 单位集装箱码头设备的运行成本):

– QC 成本: QC 数 x QC 的 OPEX x 服务时间。

– AGV 成本: AGV 数 x AGV 的 OPEX x 服务时间。

– 载货架成本: 载货<

提交

科尔摩根TBM2G 无框力矩电机

科尔摩根2G 运动控制系统

科尔摩根AKD2G 伺服驱动器

科尔摩根AKM2G 伺服电机

科尔摩根2G解决方案让工业制瓶生产更高效

投诉建议

投诉建议