基于霍尼韦尔的制造执行系统可靠性增长工程相关理论及技术研究

1.引 言

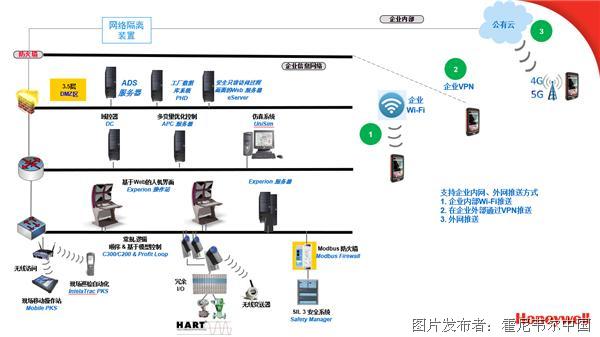

随着计算机技术、生产制造执行系统(MES)技术的发展,制造执行系统(MES)作为信息技术和制造技术结合的产物应运而生,为制造系统提供了一个协同运作的平台。美国Honeywell的Business FLEX® PKS™是一个制造执行系统,它提供了过程知识解决方案,让流程行业工厂能将公司目标更加高效在生产层得到执行。这一解决方案把供应链规划、业务与生产自动化统一起来,将公司的业务目标转换为具体的操作目标。然后,将经过验证的生产数据反馈到业务规划层,形成业务闭环回路。其复杂性主要体现在资源的异构性和多样性以及活动的复杂性。随着Business FLEX® PKS™在各个领域的的运用和扩展,其系统可靠性优越性越来越被实践所证实。在MES系统的运用过程中,通常许多MES系统的可靠性问题更多是关注与网络和系统的连通性,而缺乏对系统内资源的工作状态按照“试验一分析一改进”这一技术途径进行监控和管理,但PKS™却能很好地解决这一问题,它保障系统内的各种资源,乃至整个系统能够稳定地、持续地、高效地提供服务,本文对Honeywell的PKS™的MES系统可靠性工程进行集成化管理研究,并对相关技术和理论进行论述。

2. MES背景和意义

从20 世纪60 年代初计算机系统问世以来,人工的管理方式开始逐渐被计算机管理系统代替,发展了物料需求计划系统(Material Requirements Planning ,MRP)、车间报表管理系统、采购系统等, 于是发展成为MRP Ⅱ。随着配置资源计划系统(Distribution Resource Planning ,DRP) 出现了, 单一功能的制造过程管理系统(如质量管理系统) 也相继出现。到20世纪80 年代末90 年代初, MRPⅡ逐渐演变为企业资源计划(Enterprise Resource Planning ,ERP) ,DRP 演变为供应链管理(Supply Chain Management ,SCM) ,而车间层应用的专业化制造管理系统开始演变成集成的MES【1】 。1990年11月,美国先进制造研究协会(Advanced Manufacturing Research ,AMR) 首次正式提出制造执行系统MES的概念, 将物料需求计划系统与控制系统之间的制造过程执行层定义为MES【2】 。 与此同时, 计算机控制也逐渐代替了人工控制, 产生了过程监控和数据采集系统( Supervisory Control and Data Acquisition ,SCADA) 。随后SCADA、ERP 和MES 相互渗透。由于制造执行系统(MES)能把企业有关产品的质量、产量、成本等相关的综合生产指标目标值转化为制造过程的作业计划、作业标准和工艺标准, 从而产生合适的控制指令和生产指令, 驱动设备控制系统使生产线在正确的时间完成正确的动作, 生产出合格的产品, 从而也使实际的生产指标处于综合生产指标的目标值范围内。1995年美日、西欧等国已有100多家炼油、化工企业在实施了计算机集成制造系统CIMS)计划,推动了流程工业综合自动化系统在实际生产中的应用,并经过实际应用的考验,已逐步形成合理的体系结构即为ERP/MES/PCS三层结构。其中将位于计划层和控制层中间位置的执行层叫做MES,MES作为生产执行系统与上层ERP等业务系统和底层DCS等生产设备控制系统一起构成企业的神经系统,它把业务计划的指令传达到生产现场;将生产现场的信息及时收集、上传和处理。MES不单是面向生产现场的系统,而是作为上、下两个层次之间双方信息的传递系统,是连结现场层和经营层,改善生产经营效益的前沿系统。

1992年的制造执行系统协会(Manufacturing Execution Systems Association ,MESA)后改名为制造企业解决方案协会(Manufacturing Enterprise Solution Association),为了在更多的行业和企业推广MES , 标准化MES 研究得到广泛的重视,如: ISA ( International Federation of the National Standardizing Associations) 发布的ISA95 系列标准, 提出了MES 标准模型和术语、对象模型属性、制造信息活动模型、制造操作对象模型【3,4,5】。于1997 年9 月发表的白皮书(MESA White Paper No.6,1997)给出了MES 定义: MES系统在产品从工单发出到成品产出的过程中,扮演生产活动最佳化的信息传递者。当事件发生变异时,借着实时正确的信息、生产执行系统规范、原始工作情况、资料反应及回馈,做出快速的响应以减少无附加价值之生产活动,提升工厂生产制程的效率。MES改善生产条件及准时出货、库存周转、生产毛利及现金流量效益,MES并且也在企业与供应链之间提供一个双向的生产信息流。

2.1 MES系统可靠性的研究意义

现代制造系统是由现代制造设备和具有现代素质的人在现代管理思想与现代制造技术和信息技术的集成下而形成的有机整体,它是一种动态联盟的复杂制造系统。它既要产出更高质量和可靠性的产品,又要具有更快的市场响应速度。这就对整个制造系统的可靠性提出了更高的要求,使得系统能以可预知的和可控制的能力来响应市场的需求。因此,对于制造系统的可靠性研究已日益引起国内外学者和企业的重视。

从20世纪80年代初开始,一些学者逐步引入可靠性分析方法。Buszsott J.A.和Shanthinkumer J.G. 对CIMS生产线的可靠性进行了研究【6】,通过对系统中加工单元的指数分布假设,建立了系统的可靠性分析模型;J.Li和S.M.Meerkov对于由机器不可靠引起的连续制造生产线的生产效率降低的问题,采用伯努力统计的方法确定机器的可靠性【7】;A.Zimmermann etc将Petri网作为对制造系统进行建模、性能评价和最优化的方法和计算工具【8】;J.Driscoll 和H.Keytack 对流水线非故障停机模型、工作站最优化操作等提出综合考虑经济、质量和技术指标的流水线平衡模型【9,10】;J. Loman 运用仿真的方法对大型复杂系统进行可靠性建模与分析【11】。国内的李泉林等对具有相型寿命的Clarke型CIMS生产线进行了研究【12】;宋本基和Lu Wei运用 Petri网对装配线这样的复杂离散事件动态系统(DEDS)进行系统分析【13,14】;张涛等将Petri网应用于系统可靠性分析中【15】,采用Petri网模型可以更清晰方便地进行制造系统的可靠性建模。

目前对制造执行系统(MES)的可靠性理论与方法还不成熟。主要有两方面原因,一是制造系统多是大规模的复杂系统,其结构特点为组成系统的单元和子系统数量多且相互关系复杂。系统和产品的可靠性受到人、机器设备、材料、工艺方法、测量、环境和生产管理等众多因素的影响。研究MES系统的可靠性涉及到复杂系统的可靠性理论与方法。二是制造系统具有重要的生产或服务功能,不但具有可修复性,还要具有很强的市场适应性,即要具有很快的市场响应速度。以实现其经济效益和社会效益。这样,研究MES系统的可靠性还涉及到现代生产管理思想和技术。因此,就要求研究探讨考虑多因素的面向复杂制造系统可靠性建模与分析方法,寻求提高系统可靠性和适应性的新途径和新方法,以达到提高系统的运行可靠性和生产效率的目的。

2.2制造执行系统的可靠性评价指标体系研究

一些学者采用模糊可靠性理论对制造系统可靠性进行研究,取得到了不断的进展。例如,K.A.Dhingra 采用模糊数学对多目标约束的串联系统可靠性优化进行了研究【16】;徐勇等利用Markov链和模糊状态的可靠性理论对可修表决系统的可靠性进行了研究【17】;朱妍、阚树林将模糊可靠性分析方法应用于系统可靠性分析【18】 ;金星等运用Bayes方法对大型复杂系统进行可靠度评定【19】;王磊等【20】建立了同时考虑随机参数区间模糊性和失效准则模糊性的结构模糊可靠性分析模型。这些研究都突破了常规可靠性理论的某些局限,在复杂系统可靠性的理论与方法研究方面都取得了可喜进展。

非齐次泊松过程Won-homogeneous Poisson process,简称为NHPP)类软件系统可靠性增长模型是软件系统可靠性增长模型中重要的一类,并且已经成为软件系统可靠性工程实践中非常重要的工具【21】,是管理和提高软件可靠性过程中最有吸引力的一类模型【22】。迄今为止,基于传统的NHPP过程的模型依然是评价软件可靠性最适合的、最简单的模型之一【23】。由于软件系统可靠性模型的研究仍处在较初级的阶段,至今没有一个完善、系统、科学的分类法。不少学者对这一问题进行做一些分类研究,提出了多种分类方法。常见的分类方法有随机过程类模型和非随机过程类模型。随机性分类法 【24,25,26】。随机过程模型为宏观模型,主要代表有马尔可夫模型(以J-M模型为代表)、NHPF模型(以Goel-Okumot模型为代表) 、Musa执行时间模型;非随机过程类模型其他许多模型为微观模型,主要代表有:运用Bayes估计的Baysiar型 (以L-V模型为代表)、Seeding模型、基干输入域的模型和其它方法(如非参数分析,结构化模型,Cox比例风险函数模型,时间序列分析方法等)。

上述研究虽然分别在复杂系统可靠性的理论与方法研究方面都取得了成果,由于制造执行系统的复杂性,使得上述可靠性分析方法在对制造执行系统运用研究分析时尚未取得成果。 但Honeywell高技术解决方案充分考虑到系统的可靠性,如Honeywell高技术解决方案中SAND软件是一套用来降低产品生产成本和销售成本的供应链优化工具。SAND是一套针对供应链结构或竞争环境发生大的变化时,对其影响进行评价的实用工具。SAND使用线性规划 (LP) 技术,它作为整数规划的补充,用来解决短期和长期战略计划问题。从战略层上面来看, SAND可对工业结构变化进行非常有效的评估。例如,SAND可以用来评估炼油厂是否会倒闭、是否需要建新的管道或对长期供需增长情景作出预测。从战术层面上,SAND可以用来评估销售网络的结构;特别可以用来<

提交

霍尼韦尔捐赠价值100万美元物资助力武汉抗击新型冠状病毒

霍尼韦尔ADS,筑牢工厂安全生产的第二道防线

实现工厂互联,构建“美丽中国”

至联致远, 霍尼韦尔发布首款支持工业物联网的ControlEdgeTM PLC

美国L.A. Turbine和德国基伊埃集团加盟霍尼韦尔“互联工厂”项目

投诉建议

投诉建议