工业化大生产发酵生产过程计算机控制技术

一、前言

计算机自动控制技术在我国医药发酵工业大生产上的应用基本上开始于上个世纪70年代中后期,之后随着计算机技术、传感器技术和执行器技术的不断发展,尤其是到了80年末期,由于抗生素主要品种──青霉素新菌种的引进,青霉素丝状菌工艺要求营养剂必须连续补充,传统的手动集中补料的模式已不能满足新工艺,从而对抗生素发酵生产过程自动化控制提出了迫切的要求。可以说发酵工艺的改进或新工艺的需求是计算机自动控制技术在生产过程应用的重要内因,而且这一内因仍然是以后计算机综合技术在发酵生产应用上不断上台阶的源动力。

到目前为止,计算机自动控制技术在医药行业应用最成功、取得经济效益最明显的工段当属发酵过程,基本上实现了如下参数的检测和控制:

·检测参数

(一)各级发酵罐

发酵和消毒温度、发酵液pH值、罐顶压力(即排气压力)、空气流量、溶解氧含量(DO)、发酵液体积(称重)、尾气二氧化碳和尾气氧含量、搅拌速度、电机电流、泡沫位置、移种量、带放量等。

(二)公用工程

①空气总管温度、空气总管压力、空气总管流量(积算)、空气总管湿度、环境湿度

②蒸汽温度、蒸汽压力、蒸汽流量(积算)

③溴冷水进口温度、压力、溴冷水出口温度、溴冷水进口流量(冷量积算)

④冰盐水进口温度、压力、冰盐水出口温度、冰盐水进口流量(冷量积算)

⑤循环水进口温度、循环水进口压力、循环水出口温度

⑥恒温室、种子组的温度、湿度

·控制参数

多种营养剂流加补料(如青霉素发酵中的糖/硫铵/苯乙酸/玉米油/氨水)、发酵温度、发酵液pH值、消泡加油、通气量、罐顶压力、溶解氧、电机转速、连消控制等。

·检测、控制精度

参数检测精度:±0.2%满量程

温度控制精度:设定值±0.5℃

PH控制精度:设定值±0.05PH

补料控制精度:±2.0%

空气流量控制精度:±2.5%

罐压控制精度:设定值±0.005Mpa

二、发酵过程控制机理简析

(1) 温度:

在发酵的环境条件中,温度是最基本也是最重要的条件之一。温度升高能加强酶的活性从而影响微生物的生长速率,一般而言温度每增加10℃,增长速率近似地增加一倍。如果生长温度高于最佳温度,生长速度随温度的上升而很快下降;如果超过最高限度的温度,微生物会在很短时间内死亡。如果生长温度低于最适温度,生长速度减慢。过高或过低的温度都会使细胞中某种酶的活性减低或丧失。在最佳温度,微生物的代谢时间最短,生长速率最大,活菌数增加最快。温度不但影响微生物的生长速度,而且影响产品得率。最佳温度应依据不同发酵阶段中酶的特点确定。合成菌体细胞物质和合成发酵产物的酶类,其最适宜温度和最适PH值可能不同,由此反映出发酵过程的生长为主阶段和产物生成为主阶段的最佳温度和最佳PH值不同,所以不同发酵阶段应分别确定最佳温度。由于发酵罐温度十分重要而温度测量的成本相对PH、DO等参数来说低廉得多,根据实践经验,为保证测量和控制的不间断性,设置两个罐温测量点,对于150m3以上的大罐按上/下方式布置;对于150m3以下的大罐按同一水平方向布置。一般情况下,两只传感器能反映发酵罐内温度均匀程度,而且只要其中任何一只传感器能可靠工作,就能保证生产正常运行。另外,为监测冷却水的冷却效果,在冷却水进口和出口分别设有温度传感器。

为提高温度检测的精度和增强抗干扰能力,尤其是采用变频搅拌的罐体,强烈建议选用一体化温度变送器,把温度信号就地变换成电流信号后远传给控制室的控制器或相应仪表。

一般而言中小罐温度控制过程既有升温过程也有降温过程,在培养初期和寒冷冬季,散热量大于产热量时,需要保温甚至升温;而当产热量大于散热量时则需要降温。

在工程实践中,对于10m3以下的种子罐,我们采用气动开关阀控制其温度,而且摒弃了传统的热水罐,直接采用蒸汽控制来进行保温和升温。可以省掉一般设计的热水系统,一方面节约了投资,另一方面减少了相应的管路安装空间。

和传统的调节阀温控系统相比,该阀门具有体积小、安装方便、成本低、控制准确等特点,而且一次性投资少、维护运行费用低,是我公司针对医药行业特点而设计研制的新型产品,具有国内领先水平。在多家生产企业得到了广泛应用,取得了满意的效果。

中小罐温度控制示意图如下:

发酵大罐的温控一般仍然采用传统的调节阀方式。对于有多种冷却水的大罐,为充分节能降耗,在工程实践中可以采用多个自动阀分别安装在各自对应管路上,由控制系统自动根据环境温度和培养温度。

(2) 碳源等营养物质:

当发酵葡萄糖的浓度为中等偏低时,微生物的生长和代谢物的生成受到初始葡萄糖含量的限制,不可能获得较高的代谢物产量,解决的办法是初始培养基中的葡萄糖含量为中等或偏低,并在发酵中途采用流加方式补充浓缩葡萄糖,使葡萄糖的含量维持在最合适的范围,使最终产物达到最佳值。

葡萄糖的流加有两种方案:

a. 葡萄糖断续流加:优点是工艺操作简单,可以人工控制,缺点是培养基中葡萄糖的含量波动较大,不利于微生物的生长和发酵产物的生成;

b. 葡萄糖连续流加:优点是培养基中葡萄糖的含量波动小,能够控制在最佳的含量,利于微生物的生长和发酵产物的生成,缺点是工艺操作复杂,必须用自动控制设备控制。目前在发酵生产过程中最基本也是最主要的控制内容之一就是采用葡萄糖连续流加方案。

葡萄糖的流加有两种方式:

a. 补料杯方式,其方案的优点:成本低,易于实现,几乎是小补料量的唯一方式;其缺点是管路复杂,消毒困难。

b. 电磁流量计和开关阀,其方案的优点:管路简单、消毒彻底;缺点是不适用于小补料速率。

为了控制各种营养的流加,需要测量发酵液量,可采用发酵开始前用手工方式输入到控制计算机中,也可采用发酵罐液位(称重)测量的方法来实现计量。

其它营养物质的流加同葡萄糖之控制。

(3) PH:

在抗生素发酵过程中,微生物分解利用各种营养物质,产生各种分解产物,也迅速改变发酵液的PH值。而对于大多数抗生素而言,最适宜菌丝体生长和抗生素合成的PH值应是接近中性,PH过酸或过碱时,一方

提交

霍尼韦尔捐赠价值100万美元物资助力武汉抗击新型冠状病毒

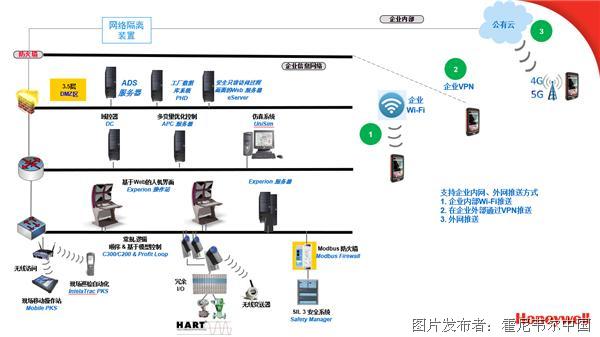

霍尼韦尔ADS,筑牢工厂安全生产的第二道防线

实现工厂互联,构建“美丽中国”

至联致远, 霍尼韦尔发布首款支持工业物联网的ControlEdgeTM PLC

美国L.A. Turbine和德国基伊埃集团加盟霍尼韦尔“互联工厂”项目

投诉建议

投诉建议