TPS系统在气体分馏装置的应用

2009/11/20 15:46:00

摘要:湛江东兴石油企业有限公司三联合气体分馏装置于2009年完成建设工作,年产量30万吨。该装置与三联合其它装置一并采用TPS系统进行生产过程监控,较好地实现了工艺生产的要求,具有技术先进﹑质量可靠等特点,体现了“分散控制、集中操作、集中管理”的理念。本文从设计的角度阐述了在气体分馏装置中TPS系统的配置情况,针对装置的实际应用探讨了控制方案的设计和组态。

关键词:TPS系统 控制 气体分馏 组态

一.前言

30万吨/年气体分馏装置是湛江东兴石油企业有限公司炼油配套完善工程三联合的一套新建装置。该装置公称设计规模按30万吨/年设计,采用常规三塔流程,包括脱丙烷部分、脱乙烷部分、精丙烯部分以及公用工程部分。装置原料液化石油气自催化裂化装置经过脱硫后通过管道输送至装置,或者自罐区通过管道输送至装置。装置主要产品是精丙烯(送至罐区);副产品包括乙烷气(输送至催化装置或燃料气管网)、丙烷馏分和碳四碳五馏分(混合后送至罐区)。

二.控制系统的设置

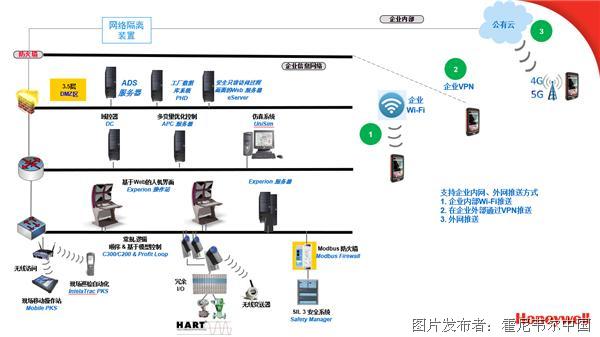

作为现代化大型联合炼油装置,设置了三联合装置中心控制室,联合控制室内设置集散控制系统(DCS),实现对三联合装置区内新建装置(催化裂化,产品精制,气体分馏,硫磺回收、溶剂再生及酸性水汽提)及新建公用工程进行集中操作、控制、监视和管理,并在过程控制层设置与工厂管理层的实时数据通讯接口设备,为全厂管控一体化(CIMS)的改造、扩容和整合,建立良好的过程控制层网络结构平台,打下坚实的基础。

可燃气体及有毒气体检测报警(GS)采用DCS系统,但接入信号的卡件或控制站独立设置,除了装置的DCS操作站可监视装置内的可燃气体及有毒气体外,三联合中心控制室还设有独立的操作站对全厂的可燃气体及有毒气体进行检测和报警。

经过技术和经济方面的评估, TPS系统被选为三联合装置的控制系统。

三.TPS系统配置

TPS(Total Plant Solution)系统是Honeywell公司开发的全厂一体化的过程控制系统,它集先进过程控制﹑优化﹑全厂历史数据和信息管理功能于一体,使这些功能成为自动化系统的有机组成部分,从而形成了功能强大﹑配置灵活﹑结构开放的自动控制系统。

TPS系统按照网络结构可以分为三层,包括工厂信息网(PIN),局域控制网(LCN),万能控制网UCN。

工厂信息网(PIN),是管理信息系统(Management Information System)的一个重要组成部分。通过节点GUS、PHD或APP,工厂信息网可以与LCN连接,从而实现管理信息系统与过程控制系统的集成。

局域控制网(LCN),是TPS系统控制管理网络的主干线,总线拓扑结构,以令牌存取通信控制方式进行链路存取,传输速率5Mbps。每条LCN可以挂接40个LCN模件(称为TPS节点或Node),经过光缆和LCNE扩展后,挂接的LCN模件数目最多可以达到64个。主要的LCN模件包括GUS、HM等。

万能控制网(UCN),是以MAP为基础的双重化实时控制网络,采用令牌传送的总线网络,符合IEEE802.4和ISO标准通信协议,支持点对点通信,故障自动切换,传输速率为5Mbps。每条UCN可以挂接32台冗余设备,如HPM、APM、LM、PM等。

UCN通过NIM与LCN连接。

气体分馏装置共有输入/输出信号205点,具体信号类型及数量见表1。

关键词:TPS系统 控制 气体分馏 组态

一.前言

30万吨/年气体分馏装置是湛江东兴石油企业有限公司炼油配套完善工程三联合的一套新建装置。该装置公称设计规模按30万吨/年设计,采用常规三塔流程,包括脱丙烷部分、脱乙烷部分、精丙烯部分以及公用工程部分。装置原料液化石油气自催化裂化装置经过脱硫后通过管道输送至装置,或者自罐区通过管道输送至装置。装置主要产品是精丙烯(送至罐区);副产品包括乙烷气(输送至催化装置或燃料气管网)、丙烷馏分和碳四碳五馏分(混合后送至罐区)。

二.控制系统的设置

作为现代化大型联合炼油装置,设置了三联合装置中心控制室,联合控制室内设置集散控制系统(DCS),实现对三联合装置区内新建装置(催化裂化,产品精制,气体分馏,硫磺回收、溶剂再生及酸性水汽提)及新建公用工程进行集中操作、控制、监视和管理,并在过程控制层设置与工厂管理层的实时数据通讯接口设备,为全厂管控一体化(CIMS)的改造、扩容和整合,建立良好的过程控制层网络结构平台,打下坚实的基础。

可燃气体及有毒气体检测报警(GS)采用DCS系统,但接入信号的卡件或控制站独立设置,除了装置的DCS操作站可监视装置内的可燃气体及有毒气体外,三联合中心控制室还设有独立的操作站对全厂的可燃气体及有毒气体进行检测和报警。

经过技术和经济方面的评估, TPS系统被选为三联合装置的控制系统。

三.TPS系统配置

TPS(Total Plant Solution)系统是Honeywell公司开发的全厂一体化的过程控制系统,它集先进过程控制﹑优化﹑全厂历史数据和信息管理功能于一体,使这些功能成为自动化系统的有机组成部分,从而形成了功能强大﹑配置灵活﹑结构开放的自动控制系统。

TPS系统按照网络结构可以分为三层,包括工厂信息网(PIN),局域控制网(LCN),万能控制网UCN。

工厂信息网(PIN),是管理信息系统(Management Information System)的一个重要组成部分。通过节点GUS、PHD或APP,工厂信息网可以与LCN连接,从而实现管理信息系统与过程控制系统的集成。

局域控制网(LCN),是TPS系统控制管理网络的主干线,总线拓扑结构,以令牌存取通信控制方式进行链路存取,传输速率5Mbps。每条LCN可以挂接40个LCN模件(称为TPS节点或Node),经过光缆和LCNE扩展后,挂接的LCN模件数目最多可以达到64个。主要的LCN模件包括GUS、HM等。

万能控制网(UCN),是以MAP为基础的双重化实时控制网络,采用令牌传送的总线网络,符合IEEE802.4和ISO标准通信协议,支持点对点通信,故障自动切换,传输速率为5Mbps。每条UCN可以挂接32台冗余设备,如HPM、APM、LM、PM等。

UCN通过NIM与LCN连接。

气体分馏装置共有输入/输出信号205点,具体信号类型及数量见表1。

表1.气体分馏装置仪表信号类型概况

|

信号类型

|

控制

|

检测

|

合计

|

备注

|

|

|

AI(4~20mA二线制)

|

Hart智能型

|

40

|

52

|

投诉建议

投诉建议

提交

查看更多评论

其他资讯

霍尼韦尔连续第七次亮相进博会 以三大发展趋势创新质赢未来 霍尼韦尔捐赠价值100万美元物资助力武汉抗击新型冠状病毒 霍尼韦尔ADS,筑牢工厂安全生产的第二道防线 实现工厂互联,构建“美丽中国” 至联致远, 霍尼韦尔发布首款支持工业物联网的ControlEdgeTM PLC | |