森兰变频器在纺织印染行业的应用

【行业概述】

中国是一个纺织印染大国,也是一个纺织印染机械大国,拥有超过全球30%的纺织品生产能力和全球四分之一的纺机市场。据统计,全国共有纺织企业1万多个,会用到大量的生产设备。由于纺织印染行业是传统工业,市场比较成熟,新的市场增长点在于新技术和新设备的运用,每年会有大量的设备更新,包括报废旧设备和技术升级,这给中国近千个纺织印染机械生产厂家提供每年数百亿元的市场机会。

与国际整体水平相比,中国的纺织印染行业在生产技术方面还有比较大的差距,主要表现在科技创新能力不足,高技术纤维和新型装备技术与国际先进水平有一定差距。为了应对各种竞争压力,国内的纺织印染企业在控制成本、提高质量和多品种化方面做出了努力,对应的纺织印染机械也提出了更多的要求,紧密围绕纺织工业结构调整和产业升级,加快各类高端纺织装备的研发制造和产业化。

【纺织印染行业的变频应用】

变频调速技术已经在纺织印染行业得到了普及,目前纺织印染行业是中国变频器运用的主要行业之一,纺织印染企业的各个环节都有大量的变频器在使用。

在纺织机械中,可以说几乎各个工序的机械上都应用了低压变频器,包括开清棉机、梳棉机、条卷机、精梳机、并条机以及粗纱机、细纱机和络筒机等。对于制造机械则有浆纱机、整经机等,另外针织机、无纺布、化纤机械上也大量使用了低压变频器。

在印染设备中,印染前处理设备如退煮漂联合机、布夹丝光机、直辊丝光机、皂洗机等;后整理设备如热风拉幅机、热定型机等;平网印花机的刮印单元等,都将直流传动改造为交流传动,用交流变频技术实现多电机同步调速。印染厂的热风机进行变频改造后,价格低、节能显著。

在纺织设备上应用的变频器的功率范围一般从0.1kW到3001kW,而其中1.5kW-7.5 kW应用最为普遍,达到56%,37kW以上的大容量变频器也只有化纤设备上有应用,市场需求量较少,只有8.7%。

森兰SB100、SB200、SB70、SB73WD系列变频器已经在此行业有大量应用,SB70、SB73WD可用在调速精度要求较高的场合。

【第三部分:森兰纺织印染行业应用典型解决方案】

近年来随着纺织印染机械机电一体化技术水平的不断提高,交流变频调速已成为一种趋势,在大多数新开发的纺织印染机械产品中几乎无一例外地应用了交流异步电动机变频调速装置。

1 交流变频调速的特点

简化了机构提高了性能。通过PLC可编程序控制器或工控机的控制,再经变频调速器实现多电机的同步协调运转,根据生产工艺曲线控制各机构的运动,进而简化了机构。比如粗纱机利用交流变频调速,去掉了锥轮变速机构,从而克服了锥轮变速皮带打滑变速不准的问题。

而对于细纱机来说,由于利用变频调速器去掉了成形机构中的成形凸轮,进而克服了由于成形凸轮所造成的桃底有停顿、桃顶有冲击的现象,使得细纱卷形状良好,以便于下一道工序的高速退绕。同时利用变频调速器控制主电机的变速来控制锭子的转速,使得细纱在大中小纱时转速在变化,以减少纱的断头率。

2 交流变频技术的应用

变频器控制的纺织机械上的交流电机主要分为两类。一类是常见的普通交流异步电动机,这种电机主要应用于调速精度要求不高、调速范围小的纺机上。另一类为交流变频调速专用异步电动机,主要用于调速精度要求高、调速范围大的机器上。

3 交流变频技术在棉纺织设备中推广应用的必要性

纺纱工艺流程中要求加工设备的电气传动稳定,点动、启动及升降速都应平滑实现,这样才能使纤维的牵伸均匀,降低重量不均匀和条干CV值。在棉纺设备的传动系统中,都是由皮带与齿轮来承担,由于电动机启动硬度的原因,在点动与启动过程中,不可避免地会出现皮带打滑、齿轮冲击等现象。在机械传动轮系中,齿轮越多,造成齿轮损伤的机率就越大,应用交流变频技术就能够很好地解决平滑启动,消除机械启动时的冲击力,实现无级调速,满足生产工艺要求,提高成纱质量。应用此技术在纱支品种变化的情况时,不需改变牙齿或皮带轮,设备工艺转速的改变只需通过变频设定就可完成。

4 交流变频技术在纺织设备中的应用

4.1交流变频调速在新型国产棉纺设备中得到广泛的应用。在2000年第七届中国国际纺织机械展中,FA201B梳棉机、FA326并条机、FA423粗纱机、FA710高速并条机、FA231捻线机均采用变频调速。新型国产细纱机F1513系列、F0128系列采用PLC可编程序控制,变频调速、纺纱全程可根据设定程序进行调速纺纱。特别是EJM128JL型细纱机1008锭,锭速可按10段变频调速控制。FA716并纱基础集体变频调速,还可适用于不同品种需要,实行单锭、分组或分段变频调速,适应棉毛等多品种并纱卷绕的要求。

4.2交流变频调速在梳棉机中的应用。

4.2.1梳棉机老机在设计方面由于受到当时的技术条件、设备制造成本、市场需要等因素的限制,不可避免地存在着一些缺陷。如A186D型梳棉机道夫传动系统中的电磁离合器,由于故障率较高,经常造成停台,不时出火警,给生产效率与产品质量造成一定的损失,要保持与维护需投入大量的人力与物力。有些企业惯性轮电磁离合器被弃用,这样在道夫慢转快的过程中产生细条,严重时出现破边、棉网拉断的现象,影响生条质量。有的企业为避免这种现象,用不当的操作办法来弥补以上设备缺陷,但要造成大量的废条,同样是不可取的。

4.2.2改善梳棉机运行状态的过程。A186D梳棉机为了使道夫达到升、降速平滑,在机械传动中设计双速电机、惯性轮、电磁离合器,用电气加机械的手段来实现。A186E、A186F、FA201梳棉机设计中又增加了电动机的星-三角转换这一控制环节,从而进一步改善了升、降速斜率。FA201B、FA212梳棉机采用了交流变速调速,从而实现了道夫升速斜率的任意调节、道夫工艺转速的任意可变的功能,为老机改造提供一个好的范例。

对A186D老机进行交流变频调速改造,不但提高设备性能,降低故障停台,还能提高生产效率与生条质量。

4.3变频调速在粗纱机上的应用取代防细节装置。粗纱机的筒管卷绕与前罗拉的转速在开停时容易产生差异,造成粗纱张力的过大与过小,这样就很容易形成粗纱的粗细节,为了减少粗细节的产生,在粗纱机传动设计有电抗器、时间继电器加电磁离合器,统称为防细节装置。电抗器的作用是在粗纱机启动时使主电机处于三相不平衡状态,从而降低电机的启动力矩,达到软启动的目的;时间继电器与电磁离合器则是在粗纱机停车时铁炮与筒管卷绕相脱离,筒管停止卷绕,而前罗拉则仍以惯性继续输出粗纱,使罗拉与锭翼之间的粗纱有一定的松弛程度,防止粗纱再次开车时产生过度张力。

此种防细节装置在实际使用过程中存在严重的缺陷。一是电抗器串在三相回路中的一相,利用三相不平衡原理来降低电机的启动力矩,当粗纱机启动结束后通过时间继电器将电抗器短接,使电动机恢复三相平衡状态,投入正常运行。如果时间继电器一旦出现问题,就会使电机长期处于三相不平衡运行,造成电机过热而烧坏;二是停车用的电磁离合器的离合时间是通过两个时间继电器配合调节来实现的,使粗纱的松弛程度掌握难度较大,再者电磁离合器的故障也较高。因此这种防细节装置,在实际生产中能保持的很少,粗纱的防细节问题一直没有得到很好的解决。目前新型粗纱机及老机改造采用交流变频技术,使这一工艺难题得以解决。经对FA413型粗纱机改造前后成纱质量测试,启动段粗纱条干CV%下降2-3%,粗纱粗细节下降90%以上。

4.4变频调速在浆纱机上的应用减少了机械结构和电机数量。在G142系列浆纱老机改造中采用交流变频调速,减少原设计中的第一组机械无级变速器,同时省去了一个伺服电机和一个慢速电机。而在满足上浆工艺上,车速由慢速、主机加升降速改造成了车速由启动到工艺车速的无间断无级调速,为车速变化调整压力实现浆纱上浆率均衡提供了条件。

4.5变频调速在纺织空调中的应用使节能显著。在空调风机控制中应用,可根据车间环境条件对风机进行无级调速,扩大了调节范围,因风机大部分工作在50-80%的效率中,这样就具有良好的节电效果,高达60%左右;在水泵控制应用中,可根据水量调整供水水泵转速,实现节能同时也实现了接近恒压供水。

5 交流变频技术在印染设备中的应用

传统的印染设备采用直流电机驱动,单元之间采用摆式或者辊式松紧架检测张力,通过差动变压器、旋转变压器、自整角机、电位器或者可变电阻将松紧架的位置信号转变为调节用的电信号,借助电子装置调节电机速度。由于直流电机多故障、短寿命、价格高、低速同步性能差,国内从90年代初就开始了用交流变频传动取代直流传动的技术改造。鉴于对动态性能、稳态速度精度要求不高,使用通用V/F控制变频器就能胜任,改造的技术难度不高。经过十几年的发展,国内采用交流变频异步电机驱动取代直流电机驱动,技术水平有了很大提高。

应用解决方案一、森兰SB70变频器在细纱机上的应用

一、引言

细纱是纺织的最后一道工序,它是将粗纱纺成具有一定的线密度、符合质量标准或客户要求的细纱,供捻线、机织或针织所使用。细纱工序的主要任务是:在细纱的生产过程中,将喂入的粗纱条均匀地拉长抽细到细纱所要求的线密度;将牵伸后的须条加上适当的捻度,使成纱具有一定的张力、弹性、光泽和手感等物理机械性能;将纺成的细纱按一定成型要求卷绕在筒管上,以便运输、储存和后道工序的加工。

在细纱生产过程中影响成纱质量的因素之一就是开、停车及点动时所产生的冲击问题。对于传统的细纱机而言,电机直接起动冲击较大,速度的调节通过更换齿数不同的齿轮来实现,而且不可能实现无级调速。交流变频技术在新型细纱机上应用非常广泛,这些新型细纱机都比较好地解决了细纱机在开、停时的冲击和调速问题,用变频技术改造老设备提高技术性能是一种趋势。

二、改造方案

江阴华西精毛纺厂的细纱机额定转速1440r/min,功率15kW,工作电流15A左右。该方案直接在电源和电机之间装上变频器,选用SB70G15KW变频器,利用变频器的V/F特性,设定变频器的加速、减时间均为20s,这样细纱机起、停时,电机按设定的时间加、减速可消除起动、停止过程中的冲击。另外,当工艺改变需要调整速度时,可直接在变频器的操作面板上进行,非常方便。这种改造比较简单,改造进行的速度也快,基本上不影响生产,改造的费用也较低。

三、电动机的效率

从细纱机电机的工况可见,15kW电机的工作电流15A左右,负载率约为50%,表面上看,似乎有较大的节能空间。实际上,为不影响细纱机的生产效率,变频器的输出频率仍然是50Hz,即使工艺发生改变需要调速时,也不可能大范围地调节。而且细纱机为恒转矩负载机械特性,频率小范围地降低,节约能量有限。SB70系列变频器的参数F2-11自动节能运行,利用变频器的电压调节功能,只有较少的节能效果。

四、结束语

对于电机需要50Hz频率运转的设备,负载率只有50%,虽然调节电机的输入电压可以节电,但节电较少。使用变频器后,电压的调节有三种方法实现,一种是利用变频器的自动节能运行功能,另一种是手动改变变频器的弱磁点,也可用变频器的V/F分离控制功能,这三种方法都可以做到调压节电。与此类似设备的调速是工艺上的需要,节能倒是次要的方面。

应用解决方案二、森兰SB70变频器在拉幅定型机位上的应用

一、引言

织物在练漂和印染过程中,由于经受很多次机械的经向拉力作用,使织物经向伸长,纬向收缩,产生如幅宽不匀、布边不齐、纬纱歪斜等现象。为了克服上述缺点,织物必须经过拉幅整理。针铗链式拉幅定型机是实现拉幅功能的机械,它由进布架、轧车、整纬装置、烘筒、热风烘及落布架组成。主从链分别由两台交流异步电机来驱动,由PLC测量位置偏差并计算输出频率来分别控制两台变频器以达到位置同步。该方案的主要缺点是PLC需配置高速计数模块,并且通讯控制有延时,使得系统的响应速度一般。本文介绍一种使用森兰SB70变频器实现主从两根链条的位置同步而不需外加任何位置同步控制设备的方案。

二、系统设计

SB70变频器是希望森兰科技股份有限公司自主开发的新一代低噪声、高性能、多功能矢量控制变频器,应用极其广泛。

考虑到不能有位置累计误差的要求,必须把位置作为一个反馈信号来控制变频器,才能达到消除累计误差的目的。因此,需在主从电机上安装脉冲编码器,利用SB70变频器的高速计数器来对编码器的脉冲进行计数,以达到记录当前位置偏差的目的。使用两台变频器分别驱动主从两台电机,主变频器可开环运行,从变频器的PID修正频率功能可以根据得到的位置偏差不停地修正输出频率,以达到位置同步。

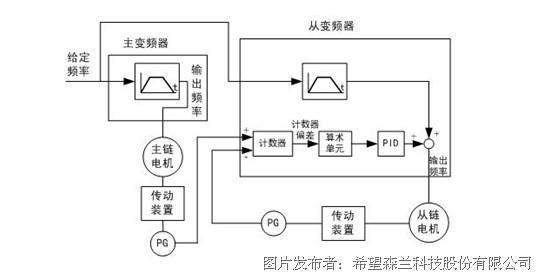

下图为利用SB70实现位置同步的实现原理图:

图1 拉幅定型机主从链位置同步实现原理图

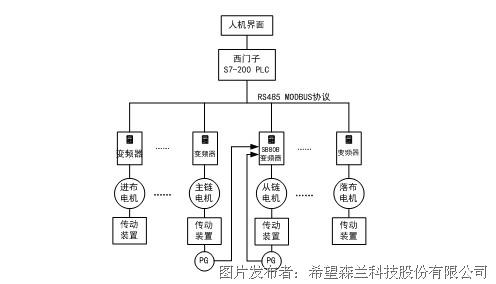

在拉幅定型机传动系统的其他部分需要和主传动速度成一定比例变化,这可以外加一个普通PLC计算后由通讯给定。下图是系统实现的框图:

图2 拉幅定型机电气传动系统

人机界面是输入系统控制参数的设备,PLC根据人机界面设置的参数通过串行口把控制命令发送给各变频器,如主链给定速度、控制命令等;两台变频器分别驱动主从链上的两台电机,主变频器使用开环V/F控制,主电机的传动装置接PG,PG信号的A相接在从变频器的编码器接口的A-端子上;从变频器也使用开环V/F控制,并选择PID作速度修正,从电机的传动装置的PG信号的A相接在从变频器的编码器接口的B-端子上。激活高速计数器功能,这样,如果主链速度比从链速度快,计数器值增加,反之减少。计数偏差代表两根链条的位置累计误差,若偏差大于0,表示主链的位置超前,反之表示主链的位置滞后。计数偏差经过算术单元处理后作为PID的反馈量输入(PID给定量设为0,意为调整的目标是没有位置偏差),经过PID调节后加在从变频器的输出频率上。系统其他部分的电机的运行频率由PLC根据主变频器的输出频率计算得到。

三、结束语

本方案仅用变频器就实现了高精度的位置同步控制,与该系统以前使用的高档PLC+变频器的方案相比,有以下优点:

(1) 只需设置变频器功能码,无需为PLC增加高速计数模块并编写复杂的PLC控制程序;

(2) 修正是直接在从变频器中完成的,故控制延时小、响应速度快,修正精度高;

(3) 成本低。整个系统只需购买一个具备通讯功能的普通性能的PLC,无需配置高速计数模块。

可见,在拉幅定型机上使用SB70变频器,精度高成本低,系统组成简单,工作稳定可靠。

应用解决方案三、森兰变频器在印染设备上的应用

1、变频器在长车上的应用

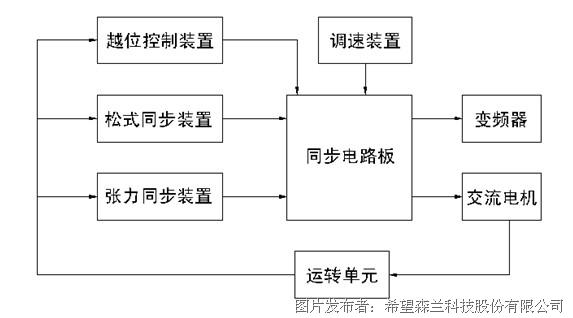

印染设备大多为几十米到一百多米的长车,多台电机同时带动各个轧辊、导带、烘缸和各种摆布架转动,各单元的布速必须一致,产生的绝对误差必须能很快自动纠正过来。客户将各单元的直流电机改用森兰SB70系列变频器控制的交流电机,配上自主开发的性能良好的同步板、张力同步装置、松式同步装置、非接触式越位保护装置和导带纠偏装置等,其同步性、可靠性可大大提高,升降速平稳,故障大大降低,产品质量提高,很少因电气故障而停车和出疵品。到目前,我们企业已在圆网印花机、复漂机、丝光机、定型机、皂洗机、退煮漂联合机和高温拉幅机等长车上安装使用森兰变频器八十多台,并准备一年左右将其他长车全部改由变频控制。长车变频系统控制图如图3:

图3 长车变频系统控制图

2、在空调、水泵、空压机和循环油泵等负荷大且负荷变化的设备上的应用

这些设备电机功率较大,生产阶段一般不停车(每月停产检修一次),但各个生产时段需要的负荷变化很大,如深夜时段负荷很小,有时甚至为零,此时设备照样按恒功率运转,电耗不变。如用森兰SB200系列变频器控制交流电机变速,保持所需水压、汽压、油压、油温、室温不变的情况下,负荷小时电机降速运行,可大大节约电能。

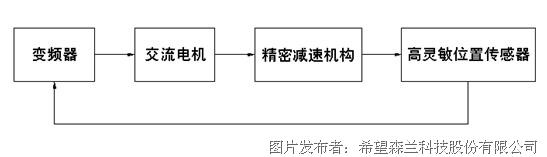

3、精确控制位移的应用

印染设备上的探边器、吸边器和导带纠偏装置都需要精确控制布边、导带边的位置,否则产品质量得不到保证。过去是用机械触点、霍尔元件、光电开关等检测装置控制电机或电磁阀,以调整布边、导带边的位移,虽能收到一定效果,但达不到理想的精度要求。后改用光敏电位器或组合光电开关做检测元件,利用变频器的优越控制性能,使交流电机快速启动和停止,从而精确控制布边的位置,配合我们开发的导带纠偏装置控制圆网印花机导带边的位置效果更好。系统控制图如图4示:

图4 系统控制图

4、用变频调速代替复杂而笨重的机械调速机构

如钢丝起毛机由一台大交流电机带动主辊、顺针辊和逆针辊转动,通过笨重的机械变速箱调整顺针、逆针辊变速,以达到好的起毛效果,调速只凭操作工的感觉作调整的依据。我们用森兰变频器调速代替机械调速,调整精确度大大提高,且有数显指示,使用效果很理想。

5、大电机软启动方面的应用

现在我们将油锅炉的引风机、鼓风机改用变频器控制软启动。

6、其他应用

我们在平网印花机的刮印单元、焙烘机、烧毛机、卷筒机和轧光机等机台上用变频调速代替原来的直流调速,设备运转平稳,故障率降低,取得了满意的效果。

应用解决方案四、森兰SB70实现圆筒印花机和定型机之间的同步控制

一、概况

大部分印染机械都是多单元联合工作的设备,工艺上要求各单元以相同的线速度同步运行并保持张力恒定,否则会断布、缠布、色度不均、色彩度不够、缩水率过大等质量问题。以往的印染机械无论是共电源方式或分电源方式都是采用直流调速系统。因为直流电机固有的缺点,印染行业逐步采用交流变频技术。

最近我公司就用森兰SB70矢量控制变频器在圆网印花机和定型机之间实现了很好的同步控制。圆网印花机由进布单元、印花单元、烘房导带单元及落布单元四部分组成,属于印染调速系统中复杂的一种。布匹印花后将进入定型机,印花机的导带和定型机的主链之间速度必须同步,因此采用变频调速技术形成二者速度链控制。

二、技术要点

1、印花机导带电机采用变频器控制,跟踪主链的速度。实际中在主链电机上装入PG作为导带变频器的主给定。

2、印花机导带速度大小需有0~10%的比例调节范围,采用按钮增减的方式置于操作台上。

3、印花机导带变频器的启动、停止、急停要和定型机主链同步。

三、实现方案

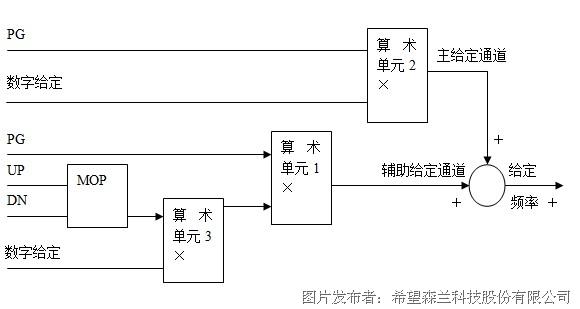

根据客户的要求,导带速度可以用个公式来表示:PG+(1×MOP)=PG+PG•MOP,其中MOP的范围是0~10%。

要实现此公式,采用主链电机的PG输出作为导带变频器的主给定。由于SB80变频器的主给定通道中没有PG这个通道,必须先经过算术单元,再转入主给定。

PG•MOP须先在算术单元中作乘法运算后再作为辅助给定。由于MOP的范围为不可调的0~100%,需在算术单元中用乘法运算将其限制在0~10%之内。具体框图如图5:

图5 圆筒印花机PG同步控制实现框图

注:算术单元2实现PG的给定。算术单元1实现PG和MOP乘法运算。算术单元3实现MOP的范围限制。

应用解决方案五、森兰变频器在纺织机械设备改造中的应用

一、引言

国内许多纺织厂现有的纺织机,大多数属于二十世纪八、九十年代从国外进口,设备较陈旧,自动化水平不高。现在投入生产的设备,基本上实现了机电一体化,生产效率和产品质量都得到了极大的提高,但设备价格昂贵。为此,纺织机械自动化和变频调速引起广大工控界人士的关注。本文介绍沈阳希望森兰电气有限公司在大连某地毯厂用变频技术改造麻纺机械的成功范例。

二、地毯机的变频改造

此地毯机为20世纪80年代美国生产,整机电器控制结构较简单,自动化水平低,工人劳动强度大。在参考现代最新进口纺织机械的控制原理后,我们做了以下的改造:

选用一台森兰SB61G系列15kW变频器(带制动电阻),控制两台5.5kW主轴电机同步运转。用西门子LOGO! 24RC作为核心逻辑控制器,辅助以欧姆龙的光电开关、施迈赛的安全拉线开关、德国P+K接近开关等检测元件,控制全机的开机、停机、报警及满纱、落纱等操作。

1、变频器调速的工作过程

纺机需要一个慢启、慢停,断纱、满纱的精确停车过程。

2、开机、停机工艺实现

电机在运转前需提示2s,用一个60分贝的蜂鸣器在开机前鸣叫2s,以提示操作工人把手退出针工作区。将启动频率设定为6Hz,适当提高启动转矩,同时把变频器的另一种功能即“S”曲线加入到启动过程中,解决直接启动中电机经常烧坏的问题,又防止了粗纱细节和断头的产生。

断纱停车、满纱停车或安全保护停车时,同样使用“S”曲线的减速过程。粗纱机停车还有一个特殊的要求,就是锭翼定位停,机器每次减速停车后锭翼都需停在同一个位置上,针退出布层,离布面3mm处(精度在1%内),以便操作工的操作。我们利用变频器的可编程输入输出端子和PLC编程,实现了这一技术要求关键点。

具体过程如下:变频器在减速停车到设定频率6Hz时,利用可编程继电器输出一个信号给PLC,PLC判断信号后输出一个点动信号给变频器,保持6Hz低速运行一定时间。此时光电接近开关开始工作,检测安装在锭翼轮的位置检测点,检测输出开关量信号给PLC,轮旋转一周PLC计数一次,记数满两次后,PLC输出一个信号给变频器关断输出,同时电磁离合器动作。

3、变频点动实现

点动频繁是地毯机的又一特点,地毯机的点动只要按着点动按扭保持一定频率运行即可,这要求低速运行,并可在任意位置停车。

4、急停系统

在此次设备改造中,我们增加了许多功能:在设备前后各安装一个安全拉线开关,紧急情况下可人工使电机快速停下。我们选择了光纤式光电传感器作为检测断线用。断线后,线头飘过光电检测区域,光电开关动作,输出一个信号给PLC,PLC即发出警告并停机。

三、效果分析

本设备经改造投入运行后,电机稳定运行,毯面质量明显提高,不再出现停机痕迹,同时安全保护系统完善,工人劳动强度大大减轻。

提交

热烈祝贺——20MW超大功率产品通过168小时实验

致敬奋斗者|逐梦路上 你我同在

世界地球日|共塑绿色低碳未来

数智协同 载誉前行|希望森兰荣获“2023中国自动化年度企业”

中国力量|希望森兰助力KALTIM2电厂荣获印尼“最佳性能发电厂”

投诉建议

投诉建议

.gif)