森兰变频器在水泥行业的应用

【行业概述】

水泥是国民经济建设的重要基础原材料,其产值约占建材工业的40%。“十一五”期间,我国水泥工业取得了长足发展。2010 年全国水泥产量18.8 亿吨,是2005 年的1.7 倍,年均增长11.9%。新型干法水泥技术取得突破性进展,新型干法工艺比例已经达到81%,比2005年提高42%,2010年底建成投产的新型干法生产线近1300多条,其中日产4000吨规模及以上的生产线就有近400条。大型企业集团迅速成长,水泥产业集中度大幅提高。国产的成套水泥技术装备开始大量出口,在国际市场上的份额约占40%~50%之间。“十一五”期间,水泥行业节能减排工作取得积极进展,吨水泥综合能耗明显降低,颗粒物排放总量不断减少,年消纳、利用各类工业废弃物超过4亿吨。2011年全年,我国累计生产水泥20.63亿吨,约占全球产量60%。

【水泥行业节能潜力分析及变频控制原理】

水泥行业是一个高能耗行业,其消耗的煤炭占国内煤炭消耗总量的13%。由于落后产能占总产能的20%以上,2010年吨水泥综合能耗为97.6千克标准煤,高出国际水平20%~25%。我国水泥单位工业产品能耗与国际先进水平相比,还存在着比较大的差距。

作为耗能大户的水泥行业是国家宏观调控的重点,也是节能的重点行业。我国政府十分关注水泥行业的节能改造工作,采取了对回转窑进行节能改造、大力推行新的节能技术等措施,都已经取得了初步成效。水泥行业“十二五”规划要求,到“十二五”末,全国水泥生产平均可比熟料综合能耗小于114千克标准煤/吨,水泥综合能耗小于93千克标准煤/吨。如按我国水泥年产20亿吨计算,达到节能指标,则每年可节约百万吨煤,节电百亿kWh,并且可使废气排放量降低,有利于保护环境,同时也降低了企业成本。

水泥行业通过变频节能改造,可以大大降低能耗,提高电动机系统的效率。通常在水泥行业以下负载可以进行变频改造:回转窑、起重机械、鼓风机、泵、主传动电机、传送带、振动给料机、立窑风机等、给料机、选粉机、卸料机、空压机、旋窑窑中拖动电机、收尘离心风机、旋窑窑头煤粉鼓风机、旋窑窑尾排风机、旋窑单冷机、配料机、篦冷机等。

【森兰水泥行业典型应用解决方案】

一、回转窑变频控制

在我国水泥行业中,回转窑是主要的大型设备,其调速系统的好坏,将直接影响回转窑的使用寿命、产品质量。回转窑内的物料流是通过改变回转窑转速来控制的,物料流的烧成带温度又与回转窑转速有一相应的关系。当喂料量增加时,回转窑转速也增加;当回转窑烧成带温度有显著上升时,回转窑转速加快。实际上,尽量稳定生料量、燃料量,适当调整转速,使系统稳定。该设备多年来一直沿用直流电机及其直流调速系统。水泥厂环境恶劣,粉尘大,直流电机长期工作在高热辐射的环境中,其碳刷、整流子损坏严重,这不仅需要大量的维修费用,而且对生产造成了极为严重的影响;回转窑属特殊负载,低速启动力矩大,在窑体大修烘炉期间,直流电机长时间低速运行,需要较大的励磁电流,致使低速运行系统不稳。

对回转窑这种大惯性负载生产设备,采用交流变频器控制,一旦变频器驱动电机克服了这种大惯性负载起动起来以后,其维持正常运转所需要的驱动能量就会变得很小。解决起动和正常运行的合理分配将是回转窑变频控制的关键。

由于回转窑的这种负载特点,在变频器和电机的选择上就较其他负载要复杂得多。功率选择过大,起动和运行虽然都没有问题,但一次性投资加大,能耗增加,出现了长期运行大马拉小马的现象;功率按实际运行情况选择,虽然效率高,投资小,但在起动时会时常出现过载现象而无法正常起动。因此,变频器功率的选择非常重要。

二、蓖冷机变频控制

目前国内水泥行业,蓖冷机控制普遍采用直流控制,设计院和许多厂家正逐步考虑选用交流变频控制。

变频控制蓖冷机特性为:

1、推动蓖式冷却机的是曲柄连杆机构,在周期运转过程中,驱动电机周期性出现瞬间发电状态,致使变频器直流侧出现直流过压跳闸。

2、推动蓖式冷却机是周期性变转矩负载,并且负载变化非常大,反映到变频器上周期性电流变化很大,即电流变化率很大。

3、由于其负载的特殊性,变频器的选择和现场的调试都有别于其他负载设备。

三、立窑的变频控制

近几年水泥行业也大量引进变频调速器进行节能改造,经过国内多个水泥厂的应用后,长期测量的数据表明,节能效果是相当惊人的,每生产一吨水泥平均节约43%的电耗量。由此可见水泥行业使用变频器具有明显的节能效果,是水泥厂今后技改的一个重要方向。

1、罗茨风机应用变频调速的节能原理

我国水泥厂较多采用立窑配备155~215kW罗茨风机,传统的风量控制办法是依靠放(回)风阀进行调节。由于罗茨风机的供风量较为恒定的,煅烧时根据窑的情况需要随时调节风量,当窑内需要少风量时,通过回风阀放走多余的风量,造成严重的能源浪费。只要能控制罗茨风机的转速,进行风量调节,保证窑内需多少风量就供多少风,就能完全免除放风所造成的浪费。

罗茨风机的风压是不受风机转速限制的,不论转速变化如何其风压可以保持不变。而风量则与风机转速成正比的,如下式:

Q=K•n (1)

式中:Q:表示风量

n:表示风机转速

K:为系数

因此风量调节,完全由变频器改变电机频率达到无级变速,起到调节风量的效果。根据现场应用工艺,风机的最低频率15Hz,通常在35Hz左右,有个别时刻50Hz满风量运行。由于立窑工艺基本是一致的,因此在不同的立窑风量调节量是基本相同的,凡立窑应用变频技术都可以获30%左右的节能效果。

2、成球预加水系统

生料成球工序是影响水泥熟料烧结质量的关键工序之一,其中,料、水比例直接影响成球好坏。变频器通过对成球预加水泵电机转速进行无级调速调节,时刻跟踪生料供给量,进行等比例加水,从而使半机械化、半手工加“人脑”(即凭经验)控制的落后工艺跨上了全自动化、电脑控制的新台阶,料水配合比较稳定,成球效果良好,水泥烧结质量得到提高。

3、生料均化给料系统

为确保产品质量必须最大限度消除生料中石料质量的随机波动,实现均化是必要的。但螺旋给料机“堵料”、“亏料”现象时有发生,间断给料不仅影响生产,而且造成机械设备和电器设备的损伤。各生料仓下送料口的送料比例人为性较大,使均化效果受到影响,一直无法解决。此系统用变频改造之后,将所有送料口处的送料电机用变频器同步进行无极调速,等比例送料,操作人员只需观察螺旋给料机的总输料量,调整送料电机转速快慢即可。这样均化效果大大提高,非生产耽搁时间减少50%以上。

4、水泥选粉系统

根据水泥标号的不同,要求水泥成品粉粒细度不同,而老式选粉机要改变选粉细度,其过程相当麻烦,不但要停产,而且要将选粉机拆开,调速同轴上每组扇叶的数量和角度。这个过程又没有一定的标准,只能按照经验一次一次对比试验,每次都重复这样的过程:

拆开机组→调整扇叶→装上机组→试选→检验细度

直到选出的粉粒达到要求的细度为止。变频改造之后的选粉系统,只须按下提前预置的不同标号细度按钮,选粉机选出的粉粒就对应所需要的细度,做到了连续化、自动化生产,即节约了宝贵的时间又提高效率,降低劳动强度,综合效益明显。

5、立窑卸料调速电机改造

立窑卸料机是采用18.5~30kW的电磁调速电机,转速通常控制在300~1000rpm,这是工艺上根据窑的情况,对卸料速度进行控制的。经过多个厂家的应用结果表明,采用变频调速的方法取代电磁调速,平均节能量40%左右。

电磁调速器由鼠笼异步电机﹑转差离合器﹑测速发电机和控制装置组成,通过转差离合器来实现调速。转差离合器的本身损耗是由主动部分的风阻﹑磨擦损耗即从动部分的机械磨擦损耗所产生。若考虑这些损耗与转差离合器的激磁相平衡,其忽略不计的话,转差离合器的输入、输出功率可由下式计算:

电机轴输出功率:

P0=T0•n0 (2)

式中:

T0—电动机的轴输出转矩

n0—电动机输出轴转速

转差离合器的输出功率:

P1=T1•n1 (3)

式中:

T1—转差离合器的输出转矩

n1—转差离合器输出的轴转速

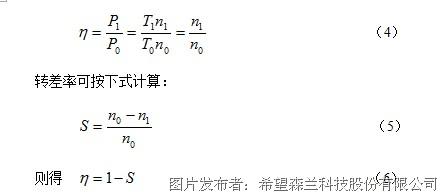

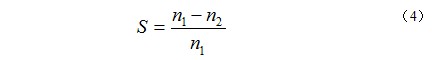

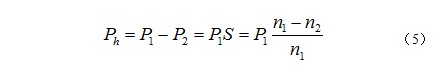

电动机的轴输出功率,即为转差离合器的轴输入功率,对于恒转矩负载有T=T0=T1=常数,所以转差离合器的效率

可见在恒转矩负载下,转差离合器的效率正比于输出转速,当转速下降时,输出功率成正比下降,而输入功率保持不变。此时,损耗功率Ph与滑差损耗成比例增加,即:

由损耗功率公式(7)可以清楚看到,电磁调速电机的转速越低,浪费能源越大,然而卸料机的转速通常在400rpm左右运行,因此改用变频调速的方式会有50~60%的节能效果。在水泥厂中除了立窑卸料机是采用电磁调速方式,还有很多设备同样是采用电磁调速,要进一步节能挖潜,应全面对低效耗能的电磁调速进行变频改造,节能前景大有可为。

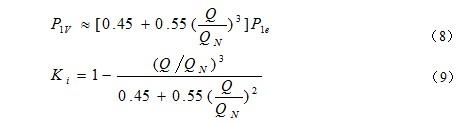

四、离心式风机、水泵类设备的变频控制

对于不进行DCS改造的回转窑、立窑,为节电目的,进行变频改造是必要的。回转窑的窑中主传动改造如前述,为节能窑头、窑尾风机和立窑风机都应进行变频改造。改造之前需调研风机的额定风压和风量,再考虑实际使用的风压和风量,由下式(8)和(9)估算,即:

式中:P1V-采取节流控制时对应电机输入功率

Ple-额定流量的电机输入功率

Q-实际流量

QN-额定流量

Ki-节电率

某些水泥厂是采用高压离心式风机进行供风,该种水泥窑的风量调节是通过风门开启度对风量进行调节。对于离心式风机、水泵的变频调速改造有巨大的节能潜力,实践证明其节能效果在30~50%,对于水泵的变频改造节能效果可达30%以上。

五、电磁调速电机的变频控制

电磁调速电机的变频改造有两种方法。

首先是代换电磁调速电机,改用普通三相鼠笼异步电机,由变频器直接控制转速,将原来的电磁调速电机拆除换上三相鼠笼异步电机,将原调速控制改为变频控制,这种改造方案,在机械结构上需要换电机及电气改造,需要时间不多,可以让调速系统发挥最高效率。

另外一种方法是无需更换电磁调速电机,用变频器直接控制电磁调速电机的主电机转速,将电磁调速控制器设定在最大转速。这样减少了机械改造工作,但节能效果因杯形转子有所损耗,会比直接用异步机调速的方法低15%左右。

六、森兰在水泥管桩机的变频控制

水泥管桩是众多的水泥制成品之一,它的生产工艺有多种。为保证水泥管管壁厚薄的均匀性、致密性,其中使用最普遍的生产加工工艺是离心成型法。离心成型是将完成配料好的混凝土注入模腔中,首先进行低速搅拌,搅拌均匀后电机升速到中速,在离心力的作用下基本成形,且混凝土逐渐密实,再经过高速成型脱水,整个工艺过程结束。

水泥制管机负载机械特性为大惯性负载,起动前模腔内需加足一根水泥管桩定量的混凝土,启动后低速运行。要保证生产的正常进行,电动机的容量选得较大,一般制管机的电气传动由1台75kW(55kW)的电磁调速电机驱动。电磁调速电机的调速的范围有限,而低速力矩又较差,而混凝土进行低速搅拌要求力矩大,不能满足时转速会出现不稳定现象,甚至可能无法启动。从以上制管机对电气传动的要求上看,用电磁调速器是一种无奈的选择。以变频器的优异性能完全可满足制管工艺要求。

应用案例解决方案一、

森兰SB70 690V 1100kW大功率变频器在胶带输送机上的节能运用

一、概述

在新型干法水泥生产线,石灰石原料矿山位于直线距离数公里外的山上。传统的运输方式使用大吨位的矿用汽车从山上往山下一趟一趟运送矿石,为保证生产的正常进行,那就必须先修一条能够供矿用汽车行驶的道路,只要水泥生产线不停工,矿车就要不间断地将石灰石从山上运到山下。这条道路应能承受大吨位的矿用汽车的碾压,其长度在数公里以上,占地面积大,投资自然也大,而且运输过程中要消耗不少油料,再考虑到设备和道路的维护,运行费用高,水泥生产成本增高,不利于市场竞争。为降低生产成本,考虑到石灰石从山上运送到山下的过程中,位能在不断减少。利用石灰石本身具有的位能,不用消耗其他的能量或消耗很少的电能就可安全地将石灰石从山上运送到山下,现在采用较多的就是胶带输送机。本文叙述的胶带输送机,不仅作为运输石灰石的工具,而且还利用位能来发电,节能效率非同小可,降低水泥生产电耗意义重大。

二、胶带运输机

胶带输送机主要由钢丝绳芯胶带、托辊、滚筒、中间架和支推等组成,用来输送松散物料或成件物品,根据输送工艺要求,可以单台输送,也可多台组成或与其他输送设备组成水平或倾斜的输送系统,以满足不同布置型式的作业线需要。胶带输送机具有结构简单、部件标准化、维修方便、输送量大、操作维修简单、运转费用低、适用范围广等特点。长距离胶带输送机是一种大运输量输送设备,具有输送连续、可靠、自动化程度高、设备维护工作量小、可与工厂总控制系统联网统一管理、输送线路按地形布置占有耕地少等特点;同时物料在运输过程中相对稳定,扬尘点少、对环境污染小。

某水泥有限公司由两条5000t/d干法水泥生产线,石灰石原料输送采用长距离曲线胶带输送机输送,运量为1800t/h,破碎站至厂区料仓的水平距离约为5451m;矿山破碎站翻卸平台地坪高程约680m,破碎站带式给料机出口高程约662m,胶带机输送终点水泥厂地坪标高290m,输送机头部卸料点高程310m,输送机下运高度约-352m。

以上的数据表明1800t的石灰石用1个小时的时间下运了352m,由此可计算出物料向下运动位能变化产生的动能为(忽略摩擦阻力):

W=mgh=1800×1000×9.8×352=6209280 (千焦)

假设该动能经过发电机全部转换为电能,则适配的电机功率为:

P=W/t=1800×1000×9.8×352/3600=1724.8 (kW)

三、胶带输送机控制方案

1、胶带输送机技术参数

胶带输送机运量:1800t/h

胶带运输机水平投影长度:5451m

胶带输送机最大提升高度:-352m

电动机额定功率:2 880kW

电机电压:交流三相690V(6000V)

胶带宽度:1400mm

胶带型号:ST3150

胶带运行速度:3.3m/s

最大下运角度:20度

发电功率:1200kW

物料粒度:: 80mm。

2、控制方案:

长距离的下运胶带输送机分为两段,两台交流电动机安装在胶带机的尾部,采用尾侧驱动形式。

(1)高压交流电机直接驱动方案

电动机不经减速器直接驱动下运胶带输送机。起动时,特别是在带载起动的情况下,会产生很大的机械冲击,使胶带可能拉断,带来严重的后果。为实现带载软起动,在起动过程中加入液压制动,由此将极大地增加制动器的运行负荷,缩短制动器的使用寿命,并增大制动器的维护工作量。液压制动器是作为下运胶带输送机唯一的应急安全保障设施,不宜在起动时经常使用。

当物料达到一定量时,其位能足以使胶带机运行起来,下运胶带输送机拖动电动机发电,同频同相且电压比电源电压高时,可将位能转换来的电能送到电网上。停车时,为实现软停车,需要加入制动。依据同样的原因,这种起动、停车时经常使用制动系统方案不太合适。

(2)高压变频器驱动方案

目前,国内生产的6000V或6000V以上的高压变频器,其主回路拓扑均采用单元串联式。由于变频器主回路结构上的原因,这类变频器主要用于风机、泵类负载上,不能用在有再生能量的场合。下运胶带输送机应使用三电平高压变频器,这类变频器目前需要进口、投资大,从经济上考虑此方案也不一定合适。

(3)690V变频器驱动方案

690V变频器属于低压范畴,变频器技术较成熟,无须进口,价值也不高,其功能完全能满足下运胶带输送机的工艺要求,而且维修方便,维护费用不高。唯一的缺点是电流较大,为减小线路的损耗,供电线路、变频器接到电机的电路的截面积应足够大,增大了初始投资。

该方案不用液压制动系统参与就可实现长距离胶带机的带载软起动、软停车、位能发电回馈电网、以及空载低速验带等功能。从目前的现状看,这种既容易实现,又能满足使用要求,而且是最经济的方案。液压制动器仅作为下运胶带输送机的应急安全保障设施,是必需的。

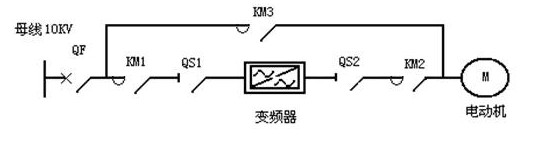

变频器的主回路如图1所示:

图1 690V变频器主回路电路图

由图可见,电路有两逆变单元,右面逆变单元用于驱动电机运转、有位能时为电机提供励磁,并将电机产生的再生能量由反馈二极管反馈到中间直流环节;左面逆变单元在电动时作整流器,在再生时作逆变将直流环节的再生电能回馈到电网。

四、方案实施

对上述三个方案进行对比,考虑到目前技术状况和能够实现的条件,最后确定采用第三个690V变频驱动方案。

由胶带输送机的技术参数:物料下降-352米产生的动能为6209280千焦,采用尾侧驱动形式,在两段胶带输送机的尾部安装两台交流电动机,电动机额定功率为:2 880=1760kW。实际上,胶带输送机的胶带相当长,其重量大,磨擦力也大,有一部分位能用于克服摩擦力,余下的位能用于发电,发电功率1200kW左右。为保证安全运行,两台电动机留有适当的余量。变频器选用希望森兰690V SB70G1100Q6矢量控制变频器,在胶带输送机起动时,有时可能是满负荷重载软起动,起动力矩要求很大,为可靠性和安全,变频器的容量适当增大。

胶带输送机系统由PLC控制,PLC位于主控室内,主控室远离变频器的安装地点,用通信线路连接,传输距离至少在2km以上,考虑到信号传输的速率和可靠性,采用Profibus协议。PLC同时还要兼顾到液压制动系统和其他安全系统的控制,实现连锁综合保护。为避免变频器对控制系统的干扰,回馈单元之前安装正弦波滤波器,使回馈到电网的波形经滤波后接近正弦波形;另外在电动时,增大了整流回路的内阻,降低了非线性元件二极管整流产生的畸变电流对电网的污染。为补偿长线分布电容的影响;并抑制变频器输出的谐波分量,抑制电压脉冲的尖峰,延长电机的绝缘寿命,变频器的输出安装输出电抗器。

胶带输送机变频驱动后可实现如下的功能:

(1)可实现长距离胶带机带载情况下的软起动、软停车、位能发电、电能回馈、空载低速验带功能。

(2)若不用变频器,长距离胶带机带载情况下的软起动、软停车只能通过制动器来实现,由此将极大地增加制动器的运行负荷,缩短制动器的寿命,并增加制动器的维护工作量。

五、结语

胶带输送机运行后,每天24小时连续不断以1200kW的功率发电,每年运行时间为11个月,年总发电量为964.8万千瓦时,节能量巨大,经济效益十分显著。

森兰科技公司在国内首先用变频回馈解决了下运胶带输送机的电能回收,其功率为国内最大。对用户又有一种可行的变频调速节能方案供选择;对森兰科技公司又多了一款大功率四象限变频器。

应用案例解决方案二、

森兰变频器在水泥回转窑窑中主传动上的应用

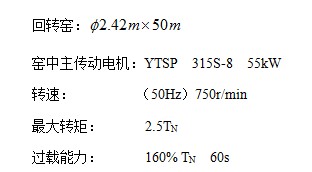

云南省华坪水泥厂有两条回转窑水泥生产线,回转窑窑中主传动采用电磁调速。电磁调速的特性较软,为保证正常起动,电动机的功率已经加大,另外,回转窑窑中主传动电动机的工作环境温度较高,其允许温升下降,为保证电动机正常运行,在设计时也要适当加大容量。在上述两种因素下,两条回转窑水泥生产线的回转窑窑中主传动电动机的功率均为55kW。回转窑长度50米,直径2.42米的圆筒,重量有数百吨重,属恒转距大惯性负载,起动力矩要求很大。由于电磁调速转矩特性不是很好,特别是低速转矩较差,虽然设计时电动机已加大了容量,但是回转窑不能调到低速80r/min时运行,而且在满载时起动仍然困难。

1、系统拖动方案:

考虑到回转窑的惯性很大,起动电流较大。变频调速起动时,回转窑开始缓缓旋转,窑内的物料随着回转窑的转动带到一侧,由于重力的作用,窑内的物料与窑壁之间作相对运动,产生摩擦力。随着回转窑转速的增高,但还未达到工作转速,窑内的物料与窑壁之间的相对运动幅度更大,产生摩擦力也更大,这时电机电流显著增加,到相当于变频器调到10~13Hz时,电流达到电机额定电流的2倍。回转窑转速再增高,离心力增大,物料被带到窑内的最高点,因为重力的作用,物料从最高点往下“泻落”,电机电流下降到额定电流以下。考虑到变频器有150%的过载率,不必选用2倍电机电流的变频器,而选用森兰SB61G90kW变频器即可,这既可保证正常启动,又不致使投资增大。改造时既可用原来的电磁调速电动机,须将电磁调速的转差离合器换为机械弹性联轴器;也可换一台功率容量与原来电动机相同且极数也相同异步鼠笼电动机,机械减速器等无需改变。

2、.配置方案:

(1.)回转窑技术数据

(2.)配置方案

回转窑低速启动力矩大,属大惯性负载生产设备,采用交流变频器控制,一旦变频器驱动电机克服了这种大惯性负载起动起来以后,其维持正常运转所需要的驱动能量就会变得较小,一般在额定功率以下,解决起动和正常运行的合理分配将是回转窑变频控制的关键。

根据回转窑的这种特性,选择变频器时,适当增大变频器的容量是必要的,仅从过载能力考虑,用75kW变频器就可以了,但是回转窑起动时要求的转矩较大,还应将变频器的容量再增大一些,因此选用具有恒转矩特性的 SB61G90KW变频器。如需对变频器进行联网控制,可利用SB61G90KW变频器的RS-485端口,用Modbus协议予以实现。

3、运行状况:

回转窑使用变频调速后,运转稳定平稳,两年来未发生过任何问题。电机运行在615r/min,变频器的输出频率为32.5Hz,节能显著。

三、节能计算

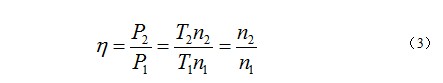

回转窑窑中主传动改为变频器驱动后,启动非常容易且平稳。在回转窑调到低速80r/min时也能安全的运行。电机主电机电磁轴输出功率和损耗功率,可用下列公式计算,

即电动机轴输出功率:

P1=T1n1 (1)

式中:T1—电动机的输出转矩

n1 –-电动机的输出轴转速

转差离合器轴输出功率

P2=T2n2 (2)

式中:T2—转差离合器的输出转矩

n2 –-转差离合器的输出轴转速

电动机的输出功率,即为转差离合器的输入功率。 对于恒转矩负载,T= T1 = T2=常数,

所以,转差离合器的效率 :

其效率正比于输出转速,输出最大转速时其效率理论值为85% 。

转差率可按下式计算:

则得:

可见在恒转负载下,转差离合器的效率正比于输出转速。当转速下降时,输出功率成比例下降,而输入功率基本保持不变,此时损耗功率Ph与转差损耗成正比增加,即:

原来的电磁调速电机额定转速1440r/min,工作在1000r/min左右,低速运行在200r/min以上,转速太低电磁调速力矩不够。由(5)式可算出电磁调速电机转速在1000r/min时损耗的功率,由此算出节电率为44%,实际上回转窑有时运转在1000r/min以下,这时节能率要高于44%,再考虑到变频器本身要消耗能量,经水泥厂实际测算,节能在50%,于是不到半年可收回全部投资。

应用案例解决方案三、球磨机使用变频器探讨

一、概述

水泥、陶瓷行业应用变频器已经非常普遍,生产机械如回转窑,窑头、窑尾风机,传送带等原来用电磁调速或其他的调速方式,都相继改造为变频交流调速。改造的目的是使生产过程中工艺调速方便,提高产品的产量、质量,实现自动化,节能等。但是,在球磨机上使用变频器,其本上还是空白。其原因是,球磨机料筒的转速是恒定的,即使要变化,变化的范围也不大,如果考虑使其转速下降节能,但可能使球磨的时间增长,节能的效果不明显。实际上球磨生产过程比较简单,如某陶瓷厂的球磨机电机90kW,料筒内加料16T~18T,在50Hz下运转8小时,料的细度达到要求就出料,然后再加料,重复上述过程,一般来说,这是一个经验工艺数据,对不同的厂家和球磨的原料不同,工艺参数也有差别。在某地陶瓷行业,普遍使用的球磨机的电气传动方式为,三相交流鼠笼异步电机—液力偶合器—齿轮减速器—皮带轮减速器,在这里,球磨机的料筒作为减速器的皮带轮使用。容量为90KW电机,在球磨机重载起动时,若传动环节中无液力偶合器,即使使用自偶降压起动器或星—三角启动器,对电网也会造成较大的冲击,并且经常出现起动失败。为缓冲起动时的冲击,传动环节中加入了液力偶合器,这样可在任何状态下顺利起动球磨机。

二.液力偶合器和变频调速节能

液力偶合器是通过控制工作腔内工作油液的动量矩变化,来传递电动机能量,电动机通过液力偶合器的输入轴拖动其主动工作轮,对工作油进行加速,被加速的工作油再带动液力偶合器的从动工作涡轮,把能量传递到输出轴和负载。液力偶合器有调速型和限矩型之分,前者用于电气传动的调速,后者用于电机的起动。系统中的液力偶合器在电机起动时起缓冲作用,其效率理论值为95%。变频器的效率为96%,在传动环节中去掉液力偶合器,用交流调速变频器驱动球磨机电机,可以在额定电流下顺利起动90kW电机,并且,理论上效率可以提高1%。实际上液力偶合器的效率与液力偶合器腔内注入油量有关,在运转过程中液力偶合器有一定的温升,存在密封不严有泄漏等因素,其效率一般都小于理论值95%,减少2%~3%是常有的事。

球磨机的电机转速为1440r/min,经液力偶合器和减速器减速后,料筒的运转速度为16r/min。球磨机的效率计算的公式为:

式中:nT—为液力偶合器输出轴的速度,

nB—为电机侧液力偶合器输入轴的速度

其效率为0.95,在传动环节中去掉液力偶合器,用弹性联轴器直接连接,这时料筒的速度会超过16r/min,为维持原来的工艺状况,电机应减速,变频器的输出频率下降到50×0.95=47.5Hz,由于球磨机是恒转矩负载,电机运转频率下降,其电流基本不变或略有下降,但输出电压按比例下降,由三相电机功率计算式:

现场有就地补偿电容,用变频器后功率因数基本不变,因此应节约5%功率。前两项相加大约有8%的节能。

三.电机的调压节电

球磨机起动时的起动电流较大,起动完成后,运行电流为80~110A,对于90kW电机相当于轻载运行,这时电机的效率也较低。应用自动能耗最优控制,即利用变频器的电压调节功能,可在与负载无关的条件下,保持电机的效率为最高。

异步电机的损耗有铜耗,基本铁心损耗,常称为铁耗,机械磨擦损耗和杂散损耗。对已定型生产的电动机,机械磨擦损耗在运行过程中为常值;铜耗与电机电流的平方成正比,随负载的变化而变化;铁耗近似与电机端电压的平方成正比;杂散损耗与电机电流的平方成正比,随负载的变化而变化。对于90kW电机,以上各种损耗占总损耗的百分数分别是铜耗20%~30%,铁耗20%,机械磨擦损耗40%~50%,杂散损耗15%~20%。对相同的负载,电机端电压的升高,电流会减小,因此当端电压升高时,铜耗和杂散损耗减小;而铁损增加。这样,电机的端电压存在有一点,在这点时电机的总损耗为最小,如图一。

图一 不同供电电压下电机的损耗

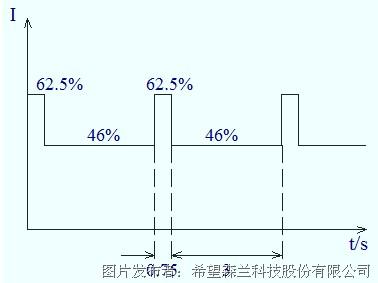

某陶瓷厂90kW球磨机的负载情况如下:球磨机电机90kW,料筒的转速为16r/min,每个工作周期等于3.75s,电流在80~110A之间变化,相当于额定电流的46%~62.5%,如图二所示:

图二 球磨机负载图

下面进行节能效果分析。

1. 不进行节能控制时:

负载较高时的功耗

P10=90*0.625/0.884=63.63(KW)

0.884为62.5%负载时电机的效率。

负载较低时的功耗

P11=90*0.46/0.65=63.69(KW)

0.65为46%负载时电机的效率。

一周期平均功率

P1=(P10*0.75+P11*3)/3.75=63.68(KW)

2.变频器进行节能调节时:

负载较高时的功耗

P20=90*0.625/0.886=63.49(KW)

0.886为62.5%负载且电压控制时电机的效率。

负载较低时的功耗

P21=90*0.46/0.70=59.14(KW)

0.70为46%负载且电压控制时电机的效率。

一周期平均功率

P2=(P20*0.75+P21*3)/3.75=60.01(KW)

每年按320天,每天按20小时计算,一年节电

(63.49-60.01)*6400=22272(kW.h)

折算为节能率(63.49-60.1)/63.49=0.055=5.5%

从上面的数据可见,用变频器进行节能调节时,对于两种负载情况,62.5%负载的效率从0.884提高到0.886,仅为0.002;46%的负载的效率从0.65提高到0.70,也只为0.05,但节电率也有3%。

四.结语:

球磨机的节能目前仅从两方面考虑,去掉液力偶合器使用变频器的节电率为8%,利用变频器的节能模式调节可有3%的节能,两项相加共有11%的节能,由此可见,对球磨机进行变频改造还是可以达到节能的目的。

目前,有人从改变球磨的工艺入手,即加料后的一段时间,适当提高变频器的输出频率,加快球磨的效率,然后再降低输出频率,运行一段时间后,继续降低输出频率。这样做可以节省球磨时间,而且球磨的质量可以保证,这是另一种节能思路,还有待于实践检验。

应用案例解决方案四、森兰变频器在水泥制品行业中的应用

一、 概述

随着国民经济的快速发展,水泥及其制品在基础建设领域中发挥了巨大的作用,其行业呈现出一派朝气勃勃的兴旺景象。但由于该行业设备从国外学习和引进的时间较早,设备国产化的时间也早,大约在上世纪70年代已经定型。多年来,大部分的设备厂商未调整产品结构,没有进行深入的开发,而且又不继续引进新技术,沿用上世纪70年代的技术进行生产,调速的方式大部分都以电磁调速为主,造成大批能耗高、性能低的水泥制品设备继续进入市场,并且这些能效比很低的设备一直在运行,大量消耗电能。

水泥管加工容易、原材料来源广泛、价格低、使用寿命长,并且,在建筑、市政施工中得到了广泛的应用。水泥管桩因其施工方便快捷,省时、省工且质量可靠,造价相对低廉,大量用于高速公路,桥梁,房屋基础,河堤,码头的基础设施中。

二、水泥制管的工艺过程

水泥管桩是众多的水泥制成品之一,它的生产工艺有多种,为保证水泥管管壁厚薄的均匀性、致密性,其中使用最普遍的生产加工工艺是离心成型法。离心成型是将完成配料好的混凝土注入模腔中,首先进行低速搅拌,搅拌均匀后电机升速到中速,在离心力的作用下基本成形,且混凝土逐渐密实,再经过高速成型脱水,整个工艺过程结束。水泥电杆的生产也是用类似的离心浇注法,其生产工艺与此大体相同。

离心成型法对电气传动设备要求较高,首先要求满载启动,启动力矩应在电机100%额定力矩以上;其次低速运转的时间长,要求低速力矩大;最后由于制管机调速范围大,为保证水泥管桩的质量,要求在整个工作速度范围内,转速基本稳定。早期的调速方式有机械式分级调速、整流子电机调速、直流调速、电磁调速等。由于电磁调速结构简单,使用简便价格相对较低,因此,近年来在水泥制管设备中,电磁调速用得较多。但电磁调速效率低,最高转速时效率为85%,速度越低效率也越低。水泥管离心成形工艺低速的时间占50%左右,电磁调速速度低速时耗能相当大。

水泥制管机负载机械特性为大惯性负载,起动前模腔内需加足一根水泥管桩定量的混凝土,启动后低速运行,显然是重载起动。电磁调速器低速运行时机械特性软,低速转矩较差,要保证生产的正常进行,电动机的容量选得较大,这又使耗能进一步增加。一般制管机的电气传动由1台75kW(55kW)的电磁调速电机驱动。电磁调速电机的调速的范围有限,而低速力矩又较差,但混凝土进行低速搅拌要求力矩大,不能满足时转速会出现不稳定现象,甚至可能无法启动。转速的不稳定性对产品质量有一定的影响。另外,4极交流异步电动机的额定转速为1440r/min,但电磁调速器最高只能调到1200r/min。速度高,对水泥管的质量的提高有益。从以上制管机对电气传动的要求上看,用电磁调速器是一种无奈的选择。现在变频器的价格已经下降到合理的水平,以变频器的优异性能完全可满足制管工艺要求,用变频调速代替电磁调速是最佳的选项。

三、水泥制管的变频调速

根据以上的情况,变频器的机械特性近似为恒转矩,电机在5Hz便可运行,高速50Hz时可达1440r/min,调速比1:10,极大地满足了水泥制管的工艺要求。东莞市大岭山鸿基管桩厂有4台离心浇注机,电机的型号和功率分别为Y260M-4-75KW 2台,Y250M-4-55KW 2台,全部采用电磁调速。将电磁调速改造为变频调速,简单的方法是用变频器驱动电磁调速电机,将电磁调速器杯型转子的励磁调到最大,如前所述效率为85%。为达到最高的节能效率,将电磁调速电机换为普通Y系列三相鼠笼电机,变频器用森兰SB70 75KW 2台,SB70 55KW 2台。变频器设置为外控端子操作,电位器调节变频器的频率。加速和减速时间设定比较长,均为120s,降速到变频器的输出频率5Hz时,启用直流制动,操作十分方便。使用了变频器后,转速稳定性好,管桩的成型的质量有了较大的提高。变频调速后,考虑到电机运行在低速的时间比较长,电机的散热受到一些影响,温度会升高。在改造过程中,将电磁调速电机换为Y系列交流异步电动机时,如果是等容量的代换,由于原来电机的容量就选得比较大,改造后电机的温升不会超过额定值,不必加恒速风扇降温;如果是非等容量代换,代换电机的容量比电磁调速电机小时,那就需在电机尾罩上加恒速风机,以利于电机的散热。

四、节能分析

水泥制管机是采用55kW或75kW的电磁调速电机,转速通常控制在300-1200r/min,这是根据离心制管工艺情况,对电机速度进行控制。实践证明,采用变频调速的方法取代电磁调速平均节能量50%左右。为什么对电磁调速进行变频改造会有如此大的节能效果呢,因为利用电磁调速方法是的一种耗能的低效调速方法,如公式(1)电磁电机主电机轴输出功率:

由损耗功率公式(3)可以清楚看到,电磁调速电机的转速越低,浪费能源越大。电磁调速方式虽然简单,设备价格便宜,但调速以高耗能为代价。水泥制管机低速运行的时间占50%,即在300r/min左右运行,因此改用变频调速的方式后理论上节能为:

P0-P1=T0(1440-300)=1140T0

(P0-P1)/P0 100%=(1140T0/1440T0) 100%=39.6%

考虑到低速运行的时间占50%,则节能率应为39.6%。据厂家透露,四台制管机月节电费在20,000元左右,一年内可收全部投资,经济效益十分显著。

应用案例解决方案五、

高压变频器调速装置在水泥厂窑头排风机上的应用

引言

湖南韶峰水泥集团从实际出发,在分析、综合、比较的基础上,经充分论证,选用希望森兰高压变频器,与湘潭亚太高科技节电有限公司联手,对干法生产线窑头排风机进行了高压变频改造,于2004年4月5日投入运行以来,改造效果非常显著。

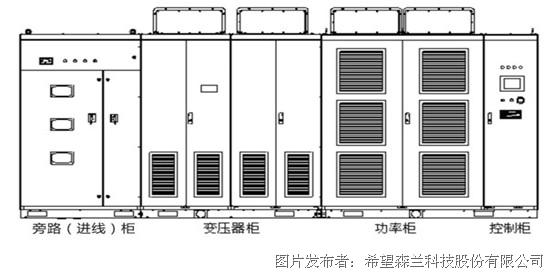

1、高压变频器特点及性能

1.1设计特点 SLANVERT高压变频调速装置采用先进的无跳闸高功能型VVVF控制或矢量控制技术,据有以下的特点和性能:

(1)设计在充分考虑到我国电网供电的实际状况,将输入电压的波动范围增加到了±15%左右,有效化解了由于电压波动和电网输入谐波造成的可靠性问题。

(2)单元模块单个旁路的设计和实现可以有效地保证在单个模块出现故障之后,将该单元旁路退出整个系统。在降低额定转速使用的情况下,可以有效保证风机、泵类负载的不间断运行。

(3)整机旁路设计。一旦出现整机故障之后,可在毫秒级时间内变频器由变频状态自动切换至工频状态(50Hz),也可根据要求手动切换至工频状态。

(4)具有各种电力电子级的完善保护,如过载过流、短路、三相不均衡、过热等保护。特别是具有“3秒钟高压失电保护重启运”功能,满足电厂等用户对高压变频器的特殊要求。

(5)标准化的单元模块设计,使维护和更换十分方便,几分钟便可更换受损的功率模块,大大提高了设备的工作效率。

1.2产品性能 采用低压IGBT作为主要的功率器件,以多电平串联技术为基础的高压变频装置,技术方案中主要采用作为成熟产品的低、中压IGBT功率元器件(1200-3300V),从该类器件的各项技术性能、参数指标以及通过考察了解实际的应用情况来看,能够满足产品的使用功能及环境等各项要求,保证产品本身和使用者对可靠性的要求。

高压变频调速系统的功率单元结构上完全一致,可以互换,为基本的交-直-交单相逆变电路。整流侧为二极管三相全桥,通过对IGBT逆变桥进行正弦PWM控制。

输入侧由移相变压器向每个单元供电,移相变压器的副边绕组分为5组,构成30脉冲整流方式。这种多级移相叠加的整流方式可以大大改善电网侧的电流波形,使其负载下的电网侧功率因数接近1。

另外,由于变压器副边绕组的独立性,使每个功率单元的主回路相对独立,类似常规低压变频器,便于采用现有的成熟技术。

2、水泥厂窑头排风机变频调速运行特性分析

(1)水泥生产工艺中,需要经常通过调节窑头排风机、预热器高温风机和窑尾排风机的风量大小来满足工艺生产需要。由于窑况在变化,工艺在变化,风量就需要调整,窑头排风机的风量调节是通过调节风门的大小来调节风量的,大量的能量无端地损失在挡风板上。

(2)窑头排风机风门调节方式控制引风量变化,控制窑头微负压,调节精度差。因为开合度大小不与流量成比例,所以不能充分满足工艺要求。同时启动电流大,噪音大,因此工作效率低。

3、改造效果

韶峰水泥集团干法部生产线窑头排风机、电机额定参数为:额定功率280kW,额定电压6000V,额定电流36A,额定转速583rpm,功率因数0.814。

由此可见,采用变频变速方式取代风门调节后,每月可节约电费开支31752元。

设:280kW变频调速的技术技术改造费用为80万元,则投资回收期为:

T=80万元÷31752元/月=25月

即25个月左右可以收回设备投资,节电55%。

应用案例解决方案六、

高压变频器在水泥磨循环风机上的应用

一、用户简介

河南泰隆建材集团公司是河南省南阳市最大的一家民营水泥生产企业。下辖:内乡泰隆公司、内乡宝天曼公司、内乡万基公司、唐河泰隆公司、襄阳宝天曼公司和邓州万进公司。其中内乡宝天曼公司、唐河泰隆公司和内乡泰隆公司各拥有1条新型干法水泥生产线;集团公司总占地1800余亩,拥有员工1600余人,年水泥生产能力700万吨,年销售收入15亿元,税利3.5亿元。 泰隆建材集团公司是集建材产品科研、开发、生产为一体的现代化企业,主导产品为“宝天曼牌”、“内宛牌”、“吉固牌”和“唐塔牌”通用硅酸盐水泥及熟料,强度等级有32.5、42.5(含42.5R型)和52.5(含52.5R型)等。

内乡泰隆水泥公司是河南泰隆集团公司的一家下属公司,拥有1条年产120万吨的新型干法水泥生产线。2012年,内乡泰隆水泥公司通过对国内各高压变频器厂家技术对比,最后选用森兰科技股份有限公司生产的SBH-100-560型高压变频器,对水泥磨循环风机进行变频节能改造。设备于2012年8月安装、调试,9月正式投运,投运以来,设备运行稳定,节能效果明显,完全满足生产需要。

二、改造方案

1、水泥磨循环风机配套电机参数

电机型号:YRKK560-6;

制造厂商:长利电机厂有限责任公司;

额定功率:560kW;

额定电压:10kV;

额定电流:42A;

额定转速:960r/min;

功率因数:0.8

2、配套高压变频器参数

型号:SBH-100-560

额定功率:560kW;

额定电压:10kV;

额定电流:42A;

功率因数:0.96

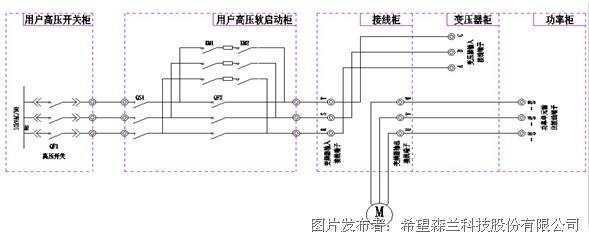

3、变频改造方案

3.1 一次回路方案

此次对循环风机改造采用的为SBH-100-560自动一拖一旁路高压变频调速系统,一次回路接线图如图 1所示。

互锁及要求:

1)QS1、QS2为隔离开关,KM1、KM2、KM3为真空接触器。

2)QS1与KM1、QS2与KM2相互联锁,即隔离开关合上后,与隔离开关相对应的真空接触才能合上,真空接触器断开后,与真空接触相对应的隔离开关才能分合。

3)KM2与KM3互锁,即其中一个真空接触器合上后,互锁回路的另外一个真空接触器不能合闸。

3.2 控制回路方案

按照用户要求,变频器可以根据系统反馈的风压信号来调节风机的风压,也可以与用户的风门进行开、合联动。

变频器控制柜有“本机控制/远程控制”选择开关,可以方便地选择本地操作或远程操作,变频器支持MODBUS、PROFIBUS、TCP/IP等协议及硬接线连接来实现远程操作,本套系统与用户中控室DCS采用硬接线连接。即DCS给变频器发启动、停止指令及一路频率给定信号,变频器反馈给DCS“就绪”、“运行”、“报警”、“故障”四路开关量信号及“电机转速”、“电机电流”两路模拟量信号。

变频器系统以及概略图如下:

三、节能效果分析

1、节能计算

通过流体力学的基本定律可知:风机、泵类设备均属平方转矩负载,其转速n与流量Q,压力H以及轴功率P具有如下关系:Q∝n,H∝n2,P∝n3;即,流量与转速成正比,压力与转速的平方成正比,轴功率与转速的立方成正比。

在采用变频器以前,只能通过调节风门的出口挡板调节风量来满足生产工艺要求,大量电能白白浪费在挡板上。采用变频器拖动电动机的方式,风门调到全开的位置,通过改变送给交流电动机的交流电频率,来调节电动机的转速从而不用档板,既可达到控制流量的目的,又能达到节能的效果。

2、森兰高压变频器在水泥磨循环风机上的节能效益

根据现场记录,风机上变频调速改造前后的运行情况见下表。

由上表可知:

变频改造前,循环风机电机运行功率为497kW,变频装置投入后,循环风机电机运行在46Hz,运行功率约为380kW。变频投入运行后,减小的输入功率为:117kW。

节电率=117/497×100%=23.5%,

按每天三班工作制,每天300天工作日计算,

年节电费用=(497-380)×24×300KW/h=842400(KW•h)

按该水泥厂用电的平均价格0.63元/度计算,

节电费用=842400×0.63元=53万元。

由上述数据看出,森兰科技股份有限公司生产的SBH系列高压变频器后,该新型干法窑生产中水泥磨循环风机设备全年节约电费均可达53万元左右,节能经济效益显著。另外,采用变频调速控制后,其他方面的效益也是明显的,如:

(1)采用变频调节后,系统实现软启动,电机启动电流只是额定电流,启动时间相应延长,对电网和变压器无大的冲击,减轻了起动机械转矩对电机机械损伤,同时也减少了电机的维护费用,有效的延长了电机的使用寿命;

(2)变频改造前,风量的调节要靠调整档板的开度来完成,一次风量的改变通常要反复调节多次才能完成。变频改造后,电机转速的改变只要在DCS设定即可,大大降低了劳动强度,提高了生产效率,风量调节更平稳、精确;

(3)设备适应电网电压波动能力强,有时电网电压高达11kV,或者电压低至9kV变频器仍能正常运行,提高了电动机适应能力。

四、结束语

电机节能主要依靠变频调速,从而达到提高电机效率、节能等效果。使用高压变频器的电机系统节电率普遍达20%左右,某些较高场合可达30%-50%。目前,国产变频器已经在新型干法水泥生产线的生料磨循环风机、煤磨循环风机、窑头排风机、窑尾高温风机、窑尾排风机等负载上广泛应用,加上国务院发布的《“十二五”节能减排综合性工作方案》明确提出要求加快高压变频调速技术的推广应用。因此高压变频调速装置在水泥行业推广的潜力巨大。

应用案例解决方案七、

森兰高压变频器在水泥厂窑头排风机的应用

一、前言

水泥行业一直以来都是能耗大户、污染大户。目前,水泥行业的竞争非常激烈。但关键还是制造成本的竞争。水泥生产中的主要生产设备两磨(煤磨、水泥磨)三风机(窑头窑尾排风机、高温风机、循环风机)都是大功率电机,耗电量占整个水泥生产的70%以上。因此,做好电动机的降耗增效就显得极其重要。当前很多水泥厂的风机存在“大马拉小车”的现象,如果通过变频调速技术改变设备的运行速度,以调节风量的大小,既可以满足生产工艺的要求,又能够实现节能降耗。同时还能延长设备的使用寿命。

二、改造的背景

仁寿明杨水泥厂位于仁寿县宝飞镇,占地355亩,员工366人。拥有全程微机控制的2.8*9m机立窑生产线一条,3.2*12m和3.2*13m机立窑生产线各一条,采用先进的干法水泥制造工艺,年产水泥100万吨。该厂的窑头排风机采用水阻柜启动,水阻的效率低,只能做软启动,而且存在安全隐患。采用电动执行器对风门挡板进行调节,浪费很大。随着市场竞争的不断加剧,节能降耗、提高生产效率成为企业发展提高竞争力的有效手段之一。基于以上原因,我们对该厂窑头排风机进行了改造。

三、运行的工况

TECO三相异步电动机

型号YKK500-6 额定功率 560KW 额定电压10000V 额定电流 40.9A 接法 Y

转速993r\min 频率 50HZ 防护等级 IP44 COS*0.835

Y4-73-11 22.5D离心通用风机

流量 385000m3\h 全压 3500pa

全年运行时间 200天

原运行方式存在的问题:

1、风机设计余量大,正常生产时挡板开度大约为65%,没有满负荷运行。

2、采用水阻柜启动,存在安全隐患。启动电流还是会有额定电流的3倍左右。产生巨大的转矩冲击。

四、系统改造方案

该方案保留了原用户水阻柜,串入高压变频器一次回路

1) 节能效果显著,大大降低了电耗,节电率在50%左右。

2) 能够实现电动机的软启动。

3) 减小了维护工作量和维护费用。

4) 调速范围宽,精度高,风机的风量可以根据工艺需要变化。

5) 森兰高压变频器具有:过流、短路、过压、欠压、缺相、温升保护等多项保护功能,十分完善,更好的保护了电机。

6) 改善运行工况,降低工人劳动强度。

经过接近3个月的稳定运行,受到了用户的一致好评。接下来我们还会对该公司的高温风机、循环风机、尾排风机进行针对性的节能变频改造。

提交

热烈祝贺——20MW超大功率产品通过168小时实验

致敬奋斗者|逐梦路上 你我同在

世界地球日|共塑绿色低碳未来

数智协同 载誉前行|希望森兰荣获“2023中国自动化年度企业”

中国力量|希望森兰助力KALTIM2电厂荣获印尼“最佳性能发电厂”

投诉建议

投诉建议

.gif)