高压变频器在电厂引风机节能改造中的应用

Abstract: This paper describes the application of the Fengguang brand high voltage inverters on the boiler fans in Guangxi Xinfa Aluminum & Power Co. power plant. Drive-site operation that uses high-voltage inverter power industry boiler induced draft fan speed energy saving, energy-saving effect is obvious.

Key words: High voltage inverter Power plant Boiler fan Transformation

1 引言

广西信发铝电有限公司电厂有3台155MW发电机组(汽机),4台520t/h 锅炉,作用有两个:一个是发电供生产需要,另一个是供给氧化铝厂所需蒸汽。每台锅炉配备两台离心式引风机,拖动电机选用YKK630-4型电动机,额定功率:2000kW,额定电压:6kV,额定电流:226A,功率因素:0.89,额定转速:1490r/min,靠改变风机风门的开度来调节风量。采用液力耦合器调速,其缺点表现在:风机的效率低,损耗大,尤其低速运行时,效率更低。由于液耦经常出现故障,所以长期基本处于恒速状态。

电厂的发电负荷根据用电和用汽要求,通常在额定负荷的50%~100%之间进行调整、变化。发电机输出功率的变化,锅炉系统相关设备也要随着负荷的变化作相应的调整。锅炉的送风量、引风量相应变化,引风机出力调整采用通过改变风机风门的开度来调节。节流损失大,特别是在低负荷运行时,电动机输出功率大量的能源消耗在挡板上,节流损失更大。异步电动机在启动时启动电流一般达到电动机额定电流的5~8倍,对电动机、动力电缆造成较大冲击,对厂用电系统稳定运行也有一定的影响,同时强大的冲击转矩和冲击电流,缩短了电动机和风机机械的使用寿命。通过大量应用表明,应用高压变频调速装置来改变电机转速,满足不同负载的工艺要求,是解决以上矛盾的有效手段。

为了降低厂用电率,减少机组运行成本,公司电厂领导决定在3#、4#发电机组4台引风机上采用山东新风光电子科技发展有限公司生产的4套2000kW/6kV高压变频器对3#、4#发电机组引风机分别进行改造。

2变频调速节能原理

在交流调速中,交流电机的调速公式N=60f1(1-s)/p,而电机功率P′=P(N′/N)?,当电机频率下降时,电机的转速成比例减小,流量按(2)式比例减小,功率按(1)式大大降低,从而达到节能的目的。

其减少的功耗 △P=P0〔1-(N1/N0)?〕(1)式

减少的流量 △Q=Q0〔1-(N1/N0)〕(2)式

其中N1为改变后的转速,N0为电机原来的转速,P0为原电机转速下的电机消耗功率,Q0为原电机转速下所产生的流量。

由上式可以看出,流量与转速成正比,压力与转速的平方成正比,轴功率与转速的三次方成正比,当风机转速降低后,其轴功率随转速的三次方降低,驱动风机的电动机所需的电功率亦可相应降低,而当风机转速发生变化时,其运行效率变化不大,所以调速是风机节能的重要途径。采用变频调速后可以实现对引风机电动机转速的线性调节,通过改变电动机转速使炉膛负压、锅炉氧量等指标与因风机风量维持一定的关系。

由于目前引风机风量调节方式不能很好地满足锅炉燃烧能力及稳定性运行需要,所以有必要对引风机进行节能和调节性能改造,来满足机组整体调节性能的需要。变频调速装置可以优化电动机的运行状态,大大提高风机运行效率,达到节能目的。

3 风光JD-BP37系列高压变频系统技术参数

山东新风光电子公司生产的风光牌JD-BP37系列高压变频器以高速DSP为控制核心,采用无速度矢量控制技术、功率单元串联多电平技术,属高-高电压源型变频器,其谐波指标远小于IEE519-1992的谐波国家标准,输入功率因数高,输出波形质量好,不必采用输入谐波滤波器、功率因数补偿装置和输出滤波器;不存在谐波引起的电机附加发热和转矩脉动、噪音、输出dv/dt、共模电压等问题,可以使用普通的异步电机。2007年9月,风光牌JD-BP37系列高压变频器荣获“中国名牌”称号。

JD-BP37-2000F高压变频器技术参数如表1所示。

4 引风机变频改造控制方案

4.1方案介绍

变频调速系统本体操作方面,采用DCS控制和RS485监控,提高了系统的安全性能。通过目前电厂已有的DCS对高压变频器运行状态进行控制,通过RS485通讯对高压变频器运行参数进行多地监控。

在锅炉引风机控制系统中,变频运行方式分为手动控制及炉膛负压PID调节自动控制两种。正常情况下,甲、乙变频引风机同时投入运转,引风控制系统将引风机风门开度为全开,由PID调节器通过控制引风机转速稳定炉膛负压。

当单台变频器故障跳闸时,系统联跳变频器上口的高压开关,由引风机原有的连锁动作逻辑实现单侧引风机掉闸,锅炉联跳单侧送风机,实现机炉自动降负荷的控制逻辑。炉膛负压自动调节系统自动提高另一台引风机的转速,通过送风机的前馈信号延时关闭跳闸引风机的出口挡板,从而减小单台引风机掉闸对炉膛负压值产生的扰动影响。系统单侧引风机跳闸后,为满足系统的快速响应特性,炉膛负压自动调节系统自动调整PID控制参数,从而提高单台引风机的响应速度,保证机炉在变负荷运行时的控制品质。

4.2现场有关信号对接

山东新风光电子科技发展有限公司的高压变频器的控制部分由DSP、人机界面和PLC共同构成。DSP实现PWM控制和功率单元的保护。人机界面提供友好的全中文监控界面,同时可以实现远程监控和网络化控制。内置PLC用于柜体内开关信号的逻辑处理,可以和用户现场灵活接口,满足用户的特殊需要。该高压变频器使用西门子S7-200系列PLC,具有较好的与DCS系统接口能力,根据风机的特性运行要求以及高压变频器控制的具体要求采取了相应控制方案。DCS系统与高压变频器之间的信号总共有12个,其中开关量信号9个,模拟量信号有3个。具体信号如下。

变频调速系统接入发电机组现有的DCS系统。变频器需要提供给DCS的开关量输出包括故障报警、就绪指示、运行指示、高压合闸允许、联跳高压信号、引风机旁路开关合闸信号、变频KM1合闸信号;DCS需要提供给变频器的开关量包括:变频启动(干节点,闭合时有效)、变频停止(干节点,闭合时有效)、变频急停(干节点,闭合时有效);DCS需要提供给变频器的模拟量有:1路4~20mA的电流源输出,用于引风机频率给定,作为变频器的转速给定值;用于变频器需要提供给DCS的模拟量有:2路4~20mA的电流源输出,模拟输出对应的物理量为输出频率和输出电流。

5 变频改造主回路介绍

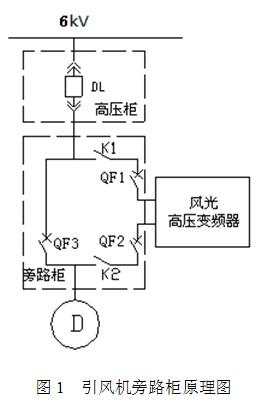

广西信发铝电有限公司电厂3#、4#炉引风机采用4套JD-BP37-2000F(2000kW/6kV)高压变频调速系统进行调速控制,将原液力耦合器拆除,采用联轴器直接连接电机与风机。引风机系统改造主回路如图1所示。

3#、4#炉引风机改造前采用工频运行,对4台引风机增设变频调速装置,采用一拖一加手动/自动旁路的方式。将原引风机风门调节的运行方式改为由变频调节风机风量的运行方式。当变频器故障或检修,可选择自动或手动方式切换至工频运行。当引风机变频运行时在DCS界面上调节风机频率去调整风机转速,从而达到调节引风机风量的目的。

为了保证发电机组安全运行,引风机的动力系统方案旁路方案采用手动/自动控制方式。选择手动控制方式时,如果引风机的动力系统方案为一拖一手动旁路,通过判断,确认单侧引风机跳闸的故障点是在变频器本体,原有引风机动力系统没有问题的情况下,可以将引风机手动恢复工频运行方式,然后调整风门开度。通过炉膛负压调节系统,实现甲乙引风机的风量平衡,从而达到一台引风机变频调速,另一台引风机风门调整下两种不同的控制对象,仍然能够实现机炉的全负荷响应的控制要求。

在旁路自动状态下,若变频器出现故障且自动投入允许,系统将首先分断变频器高压输入、输出开关,经过一定延时后,工频旁路开关合闸,电机投入电网工频运行。同时DCS逻辑将风量调节方式转为工频调节方式,此时运行人员参与调节,控制风量风压正常,确保炉膛燃烧稳定。

变频器维修完成,系统恢复变频器运行时,可以关闭引风机出口挡板,依靠单台变频引风机带锅炉50%~70%的负荷,将引风机切换至变频运行方式,依托变频器提供的飞车启动功能,在引风机没有完全停止的情况下恢复设备运行,从而大大减少机组减负荷的时间。

主回路如图1所示,控制具体介绍如下,旁路柜在变频器进、出线端增加了两个隔离刀闸,以便在变频器退出而电机运行于旁路时,能安全地进行变频器的故障处理或维护工作。

旁路柜主要配置:三个真空断路器(QF1、QF2、QF3)和两个刀闸隔离开关K1、K2。QF2与QF3实现电气互锁,当QF1、QF2闭合,QF3断开时,电机变频运行;当QF1、QF2断开,QF3闭合时,电机工频运行。另外,QF1闭合时,K1操作手柄被锁死,不能操作;QF2闭合时,K2操作手柄被锁死,不能操作。

电机工频运行时,若需对变频器进行故障处理或维护,切记在QF1、QF2分闸状态下,将隔离刀闸K1和K2断开。

合闸闭锁:将变频器“合闸允许”信号串联于QF1、QF2合闸回路。在变频器故障或不就绪时,真空断路器QF1、QF2合闸不允许;在QF1、QF2合闸状态下,若变频器出现故障,则“合闸允许”断开,QF1、QF2跳闸,分断变频器高压输入电源。

以变频转工频自动旁路投入为例,介绍其过程:将变频器“旁路投入”信号并联于QF3合闸回路。变频运行状态下,若变频器出现故障且自动投入允许,系统将首先分断变频器高压输入、输出开关QF1和QF2,经过一定延时后,“旁路投入”闭合,即工频旁路开关QF3合闸,电机投入电网工频运行,并把旁路状态信号发送给DCS。同时DCS逻辑自动将引风机转为工频相应风门调节方式。

如变频器发生隐患,变频器发送“变频器报警”信号至DCS,此时变频器继续运行,检修人员可到本地根据变频器报警信号的信息排除隐患。

6 引风机变频改造效果

6.1节能计算

引风机变频改造工程于2012年1月一次成功投运,改造达到了预期目的。以下是3#机组甲、乙引风机高压变频器运行后,对改造前2011年4月11日至17日与改造后2012年4月11日至17日机组生产数据进行比较,负荷基本相同,改造前后3#锅炉运行统计数据如表2所示。

通过表2数据对比,从节电率分析,3#机组在发电负荷相同情况时,3#机组两台引风机工频运行每天平均耗电量33 753kW�h,3#机组两台引风机变频运行每天平均耗电量21 279kW�h,节约电量12 474kW�h,节电率为36.96%。

两台引风机节电费用,按全年运行7200小时统计,使用两台高压变频调速引风机,与工频调节相比较,经计算,全年可以节省3 742 200 kW�h。按发电成本电价0.25元/kW�h计算,3 742 200kW�h×0.25元/ kW�h =935 550元。3#机组与4#机组负荷基本一致,这样算下来,3#、4#锅炉四台引风机一年共节省电费约180万元。

6.2其他效果

(1)风机变频改造后,电机实现了软启动,消除了对电网和负载的冲击,避免产生操作过电压而损伤电机绝缘,延长了电动机和风机的使用寿命。

(2)采用变频调节,减少了挡板节流损失,且能均匀调速,满足生产需要,节约大量的电能。

(3)低负荷下转速降低,减少了机械部分的磨损和振动,延长了风机大修周期,从而节省了大量的检修费用。

(4)具有控制精度高、抗干扰能力强、谐波含量小的特点,且有完善的保护功能,有利于电动机和风机的安全运行。

7结束语

风光JD-BP37系列高压变频器在广西信发铝电有限公司电厂3#、4#机组引风机的调速改造中应用是成功的。高压变频器的先进性、可靠性已得到许多工业应用的证实。在各行各业,对于许多高压大功率的风机水泵设备推广和采用高压变频调速技术,不仅可以取得相当显著的节能效果,而且也得到国家产业政策的支持。

提交

国内矿用高压储能应急电源投入使用

新风光举行“质量为先 安全是天”2021年质量日演讲比赛

昔日无线电小厂今获国家科技进步二等奖

喜讯:山东能源新风光荣获国家科技进步二等奖

新能源+储能是未来储能主要应用领域

投诉建议

投诉建议