森兰变频器在化肥厂的应用

一、概述

上世纪70年代曾经有过全民大办化肥,那时,在全国很多县都兴办了化肥厂,主要生产氨水、磷铵。随着国内设计院能够完成小化肥成套生产设备的设计,生产尿素的原料主要是液氨和二氧化碳气体,在这些化肥厂中有部分化肥厂用国产成套设备生产尿素。

二、尿素生产工艺

将二氧化碳气体经压缩机加压,使压力达到16kg并进入尿素合成塔。从合成氨车间氨库来的液氨进入氨储罐,经过氨升压泵加压进入高压液氨泵,加压至20kg左右,经过预热后进入甲胺喷射器作为推动液,将来自甲胺分离器的甲胺溶液增压后混合一起进入尿素合成塔,在触媒的作用下合成尿素。尿素合成塔内温度为186~190℃,压力为200kg左右,NH3/CO2的摩尔比和H2O/CO2的摩尔比控制在一定的范围内。合成后的气液混合物进入一段分解,进行气液分离,将分离气体后的尿液送入二段分解,进一步将混合物中的气体除去。净化后的尿液依次进入闪蒸器、一段蒸发、二段蒸发浓缩,最后得到尿素熔融物,用泵输送到尿素造粒塔喷洒器,在空气中沉降冷却固化成粒状尿素,通过尿素塔底刮料机用运输皮带送往储存包装车间打包后出厂。

某化肥厂由于生产工艺的需要,尿素生产中使用的2台一甲泵、一台氨泵和三台氨水泵,为使进入合成塔的氨和二氧化碳的流量不致波动过大,需要进行调速控制。一甲泵(110kW)、氨泵(132kW))电动机的功率较大,原系统采用液力偶合器调速;氨水泵(11kW)功率较小,原系统采用电磁调速。

三、液力耦合器调速和电磁调速

1、液力偶合器调速

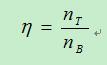

液力偶合器是通过控制工作腔内工作油液的动量矩变化,来传递电动机能量,电动机通过液力偶合器的输入轴拖动其主动工作轮,对工作油进行加速,被加速的工作油再带动液力偶合器的从动工作涡轮,把能量传递到输出轴和负载。液力偶合器有调速型和限矩型之分,前者用于电气传动的调速,后者用于电机的起动。调速型液力偶合器效率最大值为95%。液力偶合器的效率计算的公式为:

式中:nT—为液力偶合器输出轴的速度(r/min)

nB—为电机侧液力偶合器输入轴的速度(r/min)

其效率为输入轴和输出轴的速度之比,调速越低,效率越低。

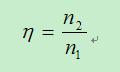

2、电磁调速

电磁调速系统由鼠笼异步电机、转差离合器、测速电机和控制装置组成,通过改变转差离合器的激磁电流来实现调速。转差离合器的本身的损耗是由主动部分的风阻、磨擦损耗及从动部分的机械磨擦损所产生的。如果考虑这些损耗与转差离合器的激磁功率相平衡,且忽略不计的话,其效率可用下式计算:

式中:n1――电动机的输出轴转速

n2――转差离合器的输出轴转速

其效率正比于输出转速,输出最大转速时其效率理论值为85%。

四、一甲泵、氨泵和氨水泵的变频调速节能

一甲泵、氨泵和氨水泵名义上是泵,实为压缩机。压缩机为恒转矩负载,选用SB70通用变频器。使用变频调速代替液力偶合器调速的方法是,将液力偶合器拆除,用联轴器连接电动机和负载轴。变频器可用手动调速方式控制,一般情况下一甲泵变频器的输出频率为35Hz~39Hz;氨泵变频器的输出为40Hz~44Hz,能够满足生产工艺要求。

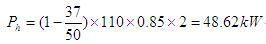

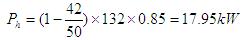

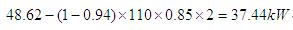

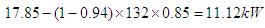

负荷率为0.85时液力偶合器调速损耗的电能为:

一甲泵:

氨泵:

变频器的效率为94%,因此使用变频器后一甲泵和氨泵的节能分别为:

一甲泵:

氨泵:

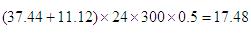

每年按300天,每天按24小时,且0.5元/kWh计算每年节电费为:

万元

万元

对于电磁调速,因电机功率较小,用鼠笼电动机直接代换电磁调速电机。代换后惊喜地发现,生产条件相同的情况下,用电磁调速时三台电动机要同时运行,用变频调速后,只需运行二台电动机即可满足生产需要。这是因为电磁调速的效率较低,且调速越低,效率越低,而变频调速的效率较高,且基本上与转速无关。由于电机功率小,节能量有限,计算略。

五、结语

变频调速改造后,年节电费17.48万元,不到一年半可收回全部投资,获得了较好的经济效益。另外,液力偶合器稳定性较差,特别是调整后要较长的时间才能稳定,不利于生产长期连续运行。变频调速调节方便,调节精度高且稳定,使装置长期能够可靠运行而避免的停工损失等经济效益是无法估量的。

提交

热烈祝贺——20MW超大功率产品通过168小时实验

致敬奋斗者|逐梦路上 你我同在

世界地球日|共塑绿色低碳未来

数智协同 载誉前行|希望森兰荣获“2023中国自动化年度企业”

中国力量|希望森兰助力KALTIM2电厂荣获印尼“最佳性能发电厂”

投诉建议

投诉建议

.gif)