优化型高功率密度伺服技术 改善自动化精加工作业

许多尺寸驱动制造过程要求进行力控磨光或精加工作业。这些作业通常是由人工操作员来完成的,因为人手具有完成这些作业所必需的柔顺性,而这正是机床基于位置的“僵硬”控制所欠缺的。

人工精加工作业不仅费力、重复性高,且容易致伤,因此制造商尝试通过柔顺力臂端机器人工装夹持到刀具,以恒定的压力作用于工件以实现自动化操作。柔性机械臂通常需要有一个电机驱动倒角、磨压或抛光刀具。基本要求是要将机械臂端的重量最小化,使机械臂能够实现快速动态响应,以达到高生产率和高质量。

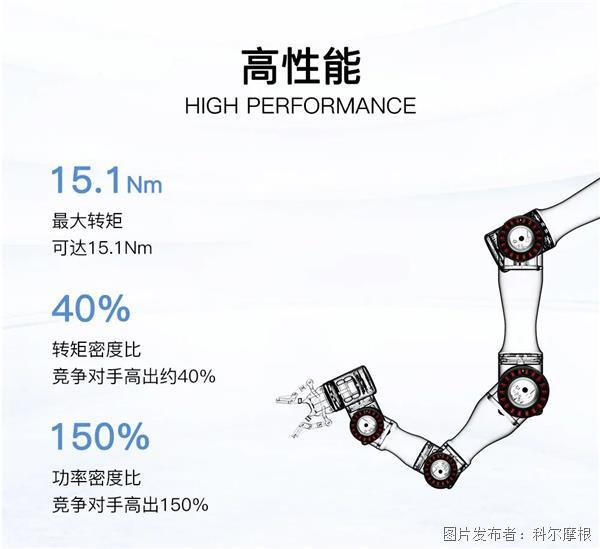

PushCorp 公司通过使用科尔摩根的新型无框伺服电机,以“罐头”大小的尺寸提供高达5马力的功率,进一步提高了由伺服电机驱动的臂端设备产品线的性能。这一独一无二的高功率密度使PushCorp能够制造出满足工业用户高性能需求的机械臂,以改善操作员的安全性、生产率和工作质量。

柔性精加工挑战

通常,各个零件通过机械加工、铸造、锻造、模塑和类似的制造过程而获得精确的三维形状。这些零件通常能够满足规格要求,但是需要进一步的加工才能达到表面精加工的要求。加工零件上的刀痕和荷叶边需要去掉。通过喷射造型法和铸锻加工而成的零件需要去除飞边、浇口和分型线。这些精加工作业需要一个力控制过程,而这种柔顺性是基于位置控制的“僵硬的”机器所不能提供的,因此这些操作几乎总是由操作员手持电动工具,或者直接由人工接触提供合适的力来完成。但是,由于工具的重量和进入缝隙对零件进行完整表面加工的操控需要,这些操作对操作者而言是很难完成的。例如,一个铸铝汽车车轮供应商曾经雇了好几百个工人使用磨砂机抛光车轮。结果,公司遭遇了工人受伤、离职率高、生产率低、培训成本高和质量问题等情况。

使这些作业自动化的领先解决方案是使用机械手进行定位和运动控制,由臂端柔顺工装提供自动化表面加工所需的柔顺力。由于柔顺力的轴线会发生变化,将力控装置安装到机械手的手腕上需要需要深思熟虑。设备、介质和底座的重量总是垂直向下作用的,而运动的柔性主轴会随着机械手在空间中的移动而不断变化。执行机构的力必须根据重力相对于柔性主轴的方向增加或减小。

通过使用独立的控制器,主动力控制可以持续监控作用力的测压元件的输入,以纠正错误来实现整个系统的闭环。加速计跟踪柔性主轴的定向角,从而对因重力作用而引起的偏差进行纠正。

高功率密度电机设计的需求

PushCorp是为各种磨光和精加工应用开发定制的臂端柔顺工装领导者。这种工装需要高功率密度的电机设计,因为机器人的性能取决于臂端工具的大小和重量。PushCorp使用由无轴承的独立转子和定子、外壳或反馈装置组成的无框直接驱动旋转系统。这些部件构成了一个套件并被设计作为PushCorp工装的直驱部件。

该系统通过在臂端柔顺工装中集的成力矩传感器、加速度计及伺服电机实现系统闭环。反馈装置和电机是由电子驱动器来驱动的。

PushCorp的产品逐渐扩大渗透到大型企业中。随后他们发现,许多客户希望将其臂端柔顺工装连接到这些工厂中常用的480VAC电源上。但是早期无框电机的驱动不能支持这么高的电压,因此客户们被迫安装变压器,而这又增加了解决方案的成本、复杂性,并额外占用了地面空间。Push-Corp咨询科尔摩根以解是否能够开发一个解决方案来处理客户的高压供电需求。经过详细的工程讨论,科尔摩根确信能够提供优化的无框电机解决方案,在480VAC的环境下运行,并且超越当前工装的性能。同一型号电机和驱动还能向后兼容低电压水平的应用工况,使PushCorp能够通过仅一个电机和驱动器的组合,即能应对客户的所有需求。

PushCorp工程师们在应用中强调了液冷对高功率密度机的重要性,以及从前几代电机改进性能的需求。科尔摩根工程师们开发了一个5马力、6,000rpm转速的无刷直流伺服电机,其重量仅为6磅,直径为3.2英寸,长4.6英寸。科尔摩根还为不同的精加工应用提供相同外观的3马力、15,000rpm转速的电机。这些科尔摩根电机提供了更高的功率密度,运行温度明显降低了8%,这使PushCorp柔顺工装能够以更高的可靠性和更高的性能运行。科尔摩根将优化的电磁设计和拥有专利的绝缘系统整合起来,使产品在480V的应用中具备更长的寿命。PushCorp报告其客户过去两年一直使用该柔顺工装,没有遇到任何电机问题。

大量的成功应用案例

PushCorp将科尔摩根无框伺服电机系列应用到臂端柔顺工装上,成功地满足了各种制造商的需求。在本文第一页中提到的生产铸铝车轮的汽车供应商使用PushCorp的臂端柔顺工装,在镀铬之前除去了表面上可见的100%擦痕和瑕疵。利用工具变换器,该工装获得了处理所有复杂的表面特征的多种不同的介质类型。该汽车供应商目前有八个机器人24*7进行该应用工作,从而将几百名操作员转移到了较为简单、安全的工作环境中。

该系统的伺服电机换刀器中包含一个轻型的、高功率密度的科尔摩根无框电机。而当其与柔顺工装配合时能够讯速、准确地混合和抛光工作表面。该过程需要多种不同的介质类型来处理高度复杂的表面特征。这是一种高强度作业,需要八个机器人持续工作。

一家1级汽车供应商使用了PushCorp力控工具和带砂磨鼓轮的伺服电机换刀器,而后者采用了科尔摩根伺服电机,其目的是进行片状模塑料(SMC)车体嵌板的边缘处理。这个工作单元负责除去嵌板边缘的飞边,然后压弯,以提高其上漆能力。此工作单元还将员工撤离了有害环境,并且提高了质量、可重复性和生产能力。

PushCorp还向一家生产自动取款机(ATM)钢制箱体的公司提供了由科尔摩根无框伺服电机驱动的臂端柔顺工装。该系统负责融合箱体表面的焊缝、除去箱体表面污点。将ATM箱体放置在一张旋转桌上,使机器人能够方便地接触所有金属薄片接缝。在所有研磨介质用完后,机器人会旋转到自动分配盘以获得新的介质。这个自动化系统取代了极其耗时、危险的手工操作。

一家大型的摩托车制造商使用集成了科尔摩根伺服电机的PushCorp 设备对车架进行倒角、打线和修饰性打磨。注塑成型的车架的边缘上会存在飞边和粗糙的平面。左右机器人单元负责去除飞边,钻出安装孔,然后使用细砂介质打磨宽阔的表面。准备工作由PushCorp柔顺力工装完成,该工装内的伺服电机换刀器配备了一个轻型、高功率密度科尔摩根无框电机。工作单元使用了硬质合金钻头和安装在轴上的旋转砂磨盘。

经过优化的伺服电机技术解决工业挑战

对高度自动化的机械加工、模塑、锻铸操作中生产的零件进行磨砂、倒角、研磨和抛光通常是通过耗时、高成本、易受伤的人工操作完成的。通过机器人实现的这些精加工操作的自动化,需要功率密度非常高的电机设计,以减小臂端设备的尺寸和重量,从而实现机器人性能的最大化。

科尔摩根与PushCorp合作,为PushCorp的臂端工装产品优化了多个不同类型的高转矩伺服电机。科尔摩根的电磁设计知识和高压绝缘专业知识帮助PushCorp组建了能实现其工业用户最高生产率要求的工装。

PushCorp STC 1503-BT30高速伺服刀架是重载应用的理想解决方案。STC 1503-BT30拥有强大的3马力(2.2kW)科尔摩根无框伺服电机和集成刀架,具备执行任何操作所需的力量、速度控制和恒定转矩。

PushCorp STC0605-BT30高转矩伺服刀架是重载应用的理想解决方案。STC0605-BT30拥有强大的5马力(3.8kW)科尔摩根无框伺服电机和集成刀架,具备执行任何操作所需的力量、速度控制和保持转矩。

PushCorp STC1503高速伺服电机换刀器是全自动工作单元的理想解决方案。15,000rpm转速的STC1503拥有强大的3马力(2.2kW)科尔摩根无框伺服电机和集成的Collect钳位,具备轻松执行磨砂、研磨、钻孔和打线操作所需的力量、速度控制和恒定转矩。小型尺寸和低重量使该装置非常适于机器人应用。

结论

通过使用柔顺力臂端机器人工装实现自动化之后,制造过程中各种磨光和精加工操作能够得到显著优化,而这需要一个电机来驱动倒角、研磨和抛光设备。

实际的客户应用证明,使用适用于多种电压范围的科尔摩根无框伺服电机,机器生产商能够有效改善其伺服驱动的臂端柔顺工装产品线的性能。这些高功率密度的电机能够以“罐头”大小的尺寸实现5马力的功率,使机器生产商能够达到工业用户所需的性能,提高操作员的安全性、生产率和工作质量。

根据客户的具体应用优化的无框电机,使机器开发商能够获得最高效的嵌入式电机技术。通过应用科尔摩根的电磁设计知识和利用现有生产电机中的部件,无框电机的高价值将成为您下一代机器开发中的强大元素。

提交

科尔摩根TBM2G 无框力矩电机

科尔摩根2G 运动控制系统

科尔摩根AKD2G 伺服驱动器

科尔摩根AKM2G 伺服电机

科尔摩根2G解决方案让工业制瓶生产更高效

投诉建议

投诉建议