金属粉体的综合特性表征

1 引言

金属粉体的微观性质对于确保原料以及最终产品的质量

来说至关重要。一些典型的粉体测试方法,诸如粉体流 变学,粒径分析,BET测试以及密度测试,常被用于分析这些材料的物理性质。

金属粉体的一个典型应用方向是3D打印,这属于增材 制造领域一个比较时髦的方向。增材制造,顾名思义, 属于逐层构筑工艺,可以创造出各种复杂尺寸的产品,其应用领域包括:

· 日用消费品

· 医用技术

· 建筑产业

· 航空航天工业

Anton Paar公司的CTD600 MDR热对流加热炉附件就是 一件典型的由增材制造工艺成型的产品。与传统的加工 工艺相比,3D打印技术能够在打印而成的炉子外壳中 构筑紧密成型的中空空气通道,这保证了加热炉中温度分布的均一性——通过减小温度梯度和气体流量,以及减小干燥空气涡流。

选择性激光熔化是金属3D打印的一个常用技术。该技 术中,首先将一薄层金属粉体置于一个平坦的表面,并将高功率激光束打入薄层表面,将粉体颗粒选择性熔化 在一起,从而得到单层的金属框架。然后,加入另外一层粉体薄层,再次用激光进行熔融塑造。对这两个步骤 进行多次重复,直到得到一个完整的立体金属产品,当然其周围还有剩余的金属粉体包裹,需要移除这些剩余 粉体后才能得到最终产品。由于构造均一的粉体薄层以及采用激光对粉体颗粒进行熔结,很大程度上取决于金 属粉体的物理性质,诸如:

· 流动性质

· 流态化能力

· 孔隙率

· 可压缩性

· 内聚强度

· 颗粒粒径分布

而对这些性质的表征研究有助于改善加工过程以及最终 产品的质量。

如之前所述,除了主体熔结框架,剩余的金属粉体都可

以移除并重复利用。虽然从经济和环境的角度来看,这是有益的,但每一次生产过程中物理性质的变化必须加

以控制,以进一步确保生产过程的顺利以及最终产品的

质量和稳定性。

用于选择性激光烧结的金属粉体颗粒的尺寸大约在20-

100μm。颗粒的尺寸以及其球形形貌,能够确保在添加 新的粉体层时具有非常好的流动特性。激光的功率以及扫描速率必须给颗粒传输足够的热量使其熔融。最终, 产品的宏观外观很大程度上取决于粉体原料的粒径,而 颗粒粒径过大会造成产品表面粗糙。此外,粒径分布过

宽也是不可取的,这会对粉体的流动行为以及成品的围 观结构造成很大的影响。

Anton Paar提供了多样化的粉体表征手段:激光衍射法 测量颗粒和团聚体的尺寸,粉体流变测量粉体的流动和机械行为,以及基于物理吸附的比表面分析单元。

激光衍射法是最理想的测量粉体颗粒粒径分布的技术,它能确保快速和可靠的分辨粉体材料是否符合目前的制 造标准。颗粒粒径分析仪 (Particle Size Analyzer, PSA) 允许粉体在液体中分散,并通过超声波分解结块 (湿法), 也可以在干燥模式下利用文丘里管中的压缩空气分解 (干法)。在2.5mm以下的粗糙颗粒也可以采用自由落体模式测量,PSA设计较为皮实,Kalliope软件又较易于 操作,使其成为金属粉体生产质控表征的理想设备。

粉体流变表征可以采用流变仪配备的两套特殊附件来测试:粉体流动池和粉体剪切池。这两套附件可以提供全面的粉体性质表征,比如流动特性,流态化性质,内聚 强度,透过率,可压缩性,抗张强度等等。利用这些参数,可以紧密结合应用领域不同步骤的差别,对粉体进行表征。对于粉体剪切池来说,还可以控制其环境条件,相对湿度变化范围为5 % - 95 %,温度变化范围为-160 ℃ - 600 ℃。

限制增材制造广泛应用的主要障碍就是金属粉体的高昂 成本,因此提高原材料的重复使用性能够显著降低工艺 成本。

2 粉体流变

2.1 挑战

金属粉体的生产,存储以及加工过程中会存在各式各样

的挑战。采用这两套粉体流变附件(流动池和剪切池)

可以表征粉体在其应用领域的性质。这两套附件可以应对的典型挑战为:

· 流动性质,比如3D打印设备对其进行运输和耙平。

· 重复和循环利用性

· 成品质量

· 筒仓卸料,罐装和配料

粉体表征可以优化工艺参数,避免诸如在耙制过程中出现问题。这些结果也可以用来发现粉体在重复使用和回 收过程中的变化。所有这些都有助于确保优化的印刷工 艺和得到精确的产品。

2.2 实验材料和设备

对两种不同的金属粉体,1.4404不锈钢和银,进行测试

表征,这两种金属粉体均被用于增材制造。采用流动池 来测试不锈钢样品,采用剪切池来测试银样品。粉体流

动池是测量在非常低的载荷或其自身重量下,粉体自由

流动的理想设备。而粉体剪切池更适合高载荷下的粘性 粉体 (如银),但其结果可以外推到低载荷下。

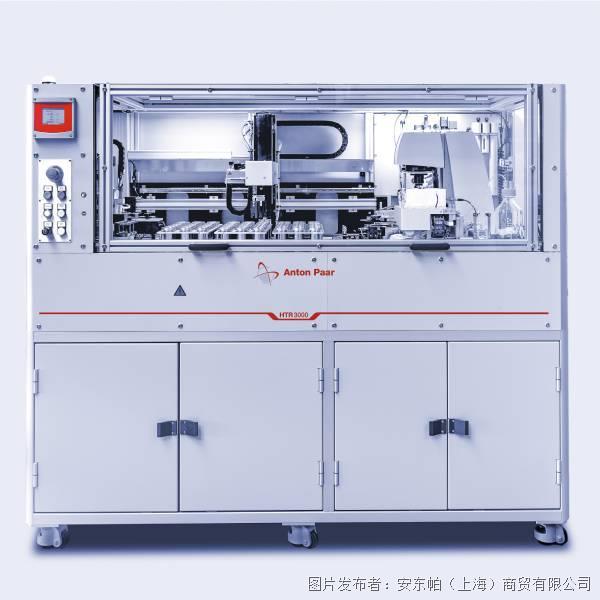

图1. 配备粉体流动池 (左) 和剪切池 (右) 的模块化紧凑型流变 仪 (MCRs)

2.3 粉体流变测试结果

2.3.1 粉体流动池:内聚强度

内聚强度表示粉体流动的内在阻力,因此可以作为粉体

流动性的一个指标。该测试快捷且具有良好的重复性,

对于预测粉体行为来说是一种非常有用的质控工具。该方法的灵敏度和重现性有助于区分非常相似的粉体或个

别粉体批次中的微小变化 (1)。

对不锈钢粉体进行了内聚强度的测试,而使用前和使用 后粉体的测试结果对比,可以显著的体现其灵敏度(如 图 2 和表 1 所示)。R00 样品是崭新的金属粉体,而其 后面的数字表示其重复使用的次数(而 RXX 表示使用 次数为 20 次)。

该测试得出,随着 3D 打印使用次数的增加,粉体的内聚强度也不断增加。而每一次打印都会造成部分粉体颗 粒结构的变化,例如由于熔体飞溅而形成不规则形状的颗粒。而且,每次打印后会对多余粉体进行筛分,这也 会导致粉体的粒径分布产生些许变化。而内聚强度的测 试可以反应这种变化。其他可能引起可测量结构变化的因素包括高温效应、氧化或熔化以及焊接效应。

图2. 不锈钢粉体的内聚强度:R00 (红线),R01(黑线), R05(灰线),RXX(蓝线)

样品描述内聚强度(Pa)

R00新鲜粉体506.3

R01打印使用1次512.7

R05打印使用5次522.2

RXX打印使用>20次551.5

表1. 从新鲜(R00)到使用后(RXX)不锈钢粉体的内聚强度

对于耙平过程(如刮样或滚动,取决于使用的设备),

一般建议以高流动性(和低内聚性)为目标,因为在这些 过程中,高内聚性不可避免地会导致粗糙的表面,以及

产品中不精确的部分。

运用同样的内聚强度测试不仅可以预测粉体的流动行为,而且可以提供气持率的信息。因此,将图 2 中短时间内 的数据进行了放大,变为图 3。这里,样本 R00 (红色) 表示最低的斜率,因此,其具有最高的空气容纳能力。随着打印使用次数的增加,斜率变大,表明空气保持能力下降。

图3. 内聚强度测试开始阶段的斜率差异:R00 (红线),

R01(黑线), R05(灰线),RXX(蓝线)

粉体流动池还以分析更多的参数,比如压缩性,渗透率,壁摩擦,流态化性质等等(1)。

2.3.2 粉体剪切池:流动性

剪切池可以用于测量分析粉体的流动行为,以及获取更

为广泛的其他性能,如内摩擦角、内聚力、无侧限屈服强度等。粉体剪切池可以与加热炉和湿度选项结合使用,实现精确的温度和湿度控制。

本文中的剪切池被用于测试增材制造的原料,银粉体。 测试时,在法向应力为 6 和 9kPa 时进行预剪切,且每

个预剪切法向应力设置 5 个剪切点。通过剪切测试得到

应力轨迹曲线如图 4 所示,这些曲线由不同应力条件下的测试结果得出,用于分析粉体性质。

剪切池可以得到大量不同的参数,本报告集中在内聚力,

抗张强度和无侧限屈服强度的考察上。内聚力 τc 表示当 没有法向力应用于粉体时,粉体受到的流动阻力,是表

征粉体流动性的参数。抗张强度 σt 表示将一层粉体从另

外一层粉体分离所需要的压强,这可以用于仿真和质控。 无侧限屈服强度 σc 表示粉体的“强度”,能用于压片和筒

仓的设计,主应力 σ1 表示测试中施加于粉体的总应力

(包含法向和剪切应力)。银粉的这些测试参数如表 2

所示。

图4. 在法向力为6kPa时,两种银粉的屈服轨迹曲线: Ag01 (红 线),Ag02 (黑线)

Ag01 的 无 侧 限屈 服 强 度比 Ag02 明显要低,说明对 Ag01 进 行 移动 , 耙平 和 加 工所 需 的 力较 小 。 此外, Ag01 的内聚力 τc 以及抗张强度 σt 都显著小于 Ag02,说 明 Ag01 在低负载时具有更好的流动性,这也与增材制造中,耙削或刮除时的状态相似。

表 2. 从屈服轨迹曲线中计算得到的粉体参数(6kPa 法向力)

测试参数(Pa)Ag01Ag02

σc656.11715.0

σt347.8980.8

τc193.1517.3

本文对法向力为 3kPa 时的屈服轨迹曲线也进行了测试,并结合法向力为 6kPa 时的数据,用于分析粉体的流动性(如图 5 所示)。关于流动性,两种样品具有明显的差异,Ag02 处于易于流动的区域,Ag01 则随着预压力 增大,从易于流动的区域往自由流动区域迁移。由于金属增材制造机器使用深轴储存,因此,在整个运行过程 中,会在粉体的顶部施加各种载荷,所以最好是粉体对 预压实力反应不敏感。如图 5 所示,因为两种银粉的流 动函数几乎与流动性象限边界平行。

图5. 由法向力为3kPa和6kPa测试得到的两种银粉的流动性曲 线: Ag01 (红线),Ag02 (黑线)

3 粒径分析

3.1 颗粒表征的挑战 在金属粉体生产中,鉴于其可靠性、简单性和材料的相

容尺寸范围,激光衍射是一种广泛应用的质量控制技术。

为了生产出最佳的原粉,必须做出权衡。粒径分布窄的颗粒容易团聚,而粒径大的颗粒和粒径分布宽的颗粒容易发生偏析 (2)。利用 PSA,可以研究各种应用范围内 粉体的粒度分布。

3.2 粒径表征材料和仪器

采用 PSA190LD 激光粒度仪的湿法模式,来测试两种 不同生产批次的 ROO 新鲜 1.4404 不锈钢粉体(Batch1 和 Batch2),湿法模式的分散相为水。为了稳定粉体颗

粒以及防止团聚,可以在水槽中加入偏磷酸钠(NaMP) 并保持浓度在 1g/L。为了保证取样具有代表性,将该

批次样品缓慢旋转 360 度,然后从侧面取样。

将不锈钢粉体加入水槽,直到达到 10%左右的稳定的避 光度,让搅拌器全速运行,保证颗粒样品分散开来。由于样品的光学参数已知,可以采用 Mie 模型进行分析, 而样品的输入参数由表 3 所示。

表 3. 不锈钢粉体的输入数据

测试参数参数值

分散时间1 min

测试时间30 sec

超声功率50 w

搅拌速率450 rpm

泵速120 rpm

计算模型Mie

折光率(635 nm)2.9 - 3.4i(3)

折光率(830 nm)2.9 - 3.1i(3)

重复次数3

3.3 结果与讨论

3.3.1 金属粉体的粒径分布

图 6 为两种不同批次的不锈钢粉体的粒径分布图。

图6. 两种不同批次的R00不锈钢粉体的粒径分布图

两种粉体的测试结果均在 40 μm 左右出现一个主峰,这也是产品的一个规格参数。此外,两批粉体的最大粒径 均趋近于 90 μm。然而,两批粉体在低粒径区域的分布具有很大的差别。Batch1 粉体在 10 和 4 μm 处出现两个 肩峰,而 Batch2 则显示一个单一的,从 10 - 90 μm 变 化的宽峰。这种差异也可以体现在基于体积含量的 D 值上,见表 4。

样品D10 [μm]D50 [μm]D90 [μm]

Batch 119.136.754.3

Batch 215.429.048.2

表 4. 不锈钢粉体的基于体积含量的 D 值粒径(三次重复)

细粉体的存在与否对粉体的性质具有很显著的影响(例

如流动和偏析性质),当然也影响着烧结工艺以及成品质量。

为了 更 为细 致 的考 察存 在 于 Batch1 中 ,而 不存 在 与 Batch2 中的细颗粒,首先将 Batch1 粉体用 30 μm 的分样 筛 进 行 筛 分 。 将 这 些 筛 分 的 粉 末 样 品 分 散 于 1g/L NaMP 溶液,超声 10 min,然后沉淀 1 min。而因为细 粉体的沉淀速度会慢于大颗粒,水分散液还是会保持浑 浊,当大颗粒都沉淀后,将剩余液相移液至 PSA 的水 槽中进行测试(Batch 1_Fine fraction)。图 7 为 Batch1 粉体从初始状态,筛分后,以及沉淀后,三种状态下的 粒径分布。可以看出,这样就可以完整的表征粉体样品 的整个粒径范围。对粉体的 PSD 造成影响的粒径从 2 μm 开始,而通过沉淀法,可以将其中的细粉体部分(2

- 11 μm)有效的分离出来。

图7. 从Batch1不锈钢粉体中不同组分的粒径分布图

值得注意的是,30μm 分样筛筛分后的样本还清楚地显示了,存在一些大小范围在 30 - 60μm 之间的粒子。乍 一看,这可能令人惊讶,但事实很明朗:筛分是根据粒子的最小维度来选择的。从筛分样品的显微图片可以看 出(图 8),其中存在加长的样品(其长度在 40 - 60

μm,宽度为 30 μm)。由于显微图片中只有两三个这 样的粒子,所以一般可以忽略不计。但是相比之下,

PSD 清楚地表明,少量的颗粒(其体积是单个球形颗粒

的两倍)在筛选的样品中占了相当大的体积分数。因此, 激光衍射用于监测真实的颗粒大小被证明是明显适用的,当然也包括筛选后的粉体。

图8. 筛分后Batch1的显微图片. 红色箭头标明了两个长条颗粒 其在一个维度上的长度超过了30μm

4 粉体密度和比表面积

4.1 粉体密度和比表面积表征的挑战

4.2.2 BET 比表面积

用于 BET (Brunauer-Emmett-Teller) 法测量粉体金属样 品的比表面积,在测量前,先将样品在 150 ℃时真空处 理 2 小时。利用 Anton Paar 公司的 NOVAtouch 真空容 积气体吸附分析仪,在相对压力为 0.05 ~ 0.3 (P/P0)的范 围内进行氮气吸附实验,得到 1/[W(P0/P)-1]与 P/P0 的线

性关系图,应用 BET 方程,确定粉体样品的比表面积。

注意:斜率、截距和 BET C 的常数值必须总是正的。

4.3 粉体密度和比表面积的测试结果

4.3.1 真密度和振实密度

不锈钢粉体的初始 He 真密度为 7.8373 g/cm3 (R00),多 次回收后的 He 真密度变化不大,RXX 为 7.8713 g/cm3。 同样, 铝粉 样品的 He 真 密度 结果 分别为 : R00 是

3 3

表征金属粉体的比表面积和密度特性是常用的质量控制

2.6474 g/cm ,RXX 是 2.6294 g/cm 。然而,不锈钢粉

措施。事实上,已经有现成的 ASTM 标准方法用于测

末的振实密度从 5.33 g/cm3

下降到 5.20 g/cm3,铝粉的

试金属粉体的特性。在本节中,我们按照 ASTM B922 标准测试了样品的比表面积,按照 ASTM B527 标准测 试了样品的振实密度,按照 ASTM B923 标准测试了样 品的骨架密度。这些特性有助于确定金属粉体在不同批 次之间的一致性,从而影响后续的性能:

· 烧结性能

· 分散性

· 化学组成

· 粉体的流动性,填充和团聚

4.2 粉体密度和比表面积测试材料和设备

4.2.1 真密度和振实密度

对不锈钢粉体金属样品(已被用于粉体流变学和粒度分

析)进行振实密度和真密度的测量。另外,还对铝粉进

行了分析。粉体在一个封闭的容器中进行摇匀,然后用 转移漏斗将其加入到样品室中。使用安东帕双站振实密

度仪来测试振实密度,使用安东帕尔微比重计进行真密 度测量,测试时大约填充微样品池体积的 3/4(~ 7g 不

锈钢或~ 2g Al),样品池加入 He 气置换后,再进行密 度测量分析。

振实密度从 1.74 g/cm3 下降到 1.70 g/cm3。这种堆积密

度的降低可以与内聚强度数据联系在一起,以揭示在回收过程中粉体发生的物理变化。

4.3.2 BET 比表面积

氮气等温吸附实验的 BET 比表面积计算值如图 9 所示。

R00 不锈钢和 RXX 不锈钢的比表面积分别为 0.37 和

0.46 m2/g。这一微小的变化可能是由重复使用材料表面粗糙度增加所导致的物理变化引起的,也可能是由表面

氧化等化学变化引起的。

R00 铝粉和 RXX 铝粉的 BET 比表面积分别为 1.19 和

1.22 m2/g。因为铝粉粒子不会进一步氧化,所以铝粉的 比表 面积差异 为较小的 3%,而不 锈钢粉体 的差异 在

20%。

图9. 316不锈钢R00(红方块)以及重复使用超过20次的316 不锈钢RXX(灰三角),新鲜铝粉R00(灰X)和重复使用超 过20次的铝粉RXX(红方钻)的BET曲线,所有测试点均与 BET方程具有很好的线性相关性

5 总结

本报告所介绍的技术和仪器可以解决金属粉体在制造、

处理和加工方面的挑战。以选择性激光烧结金属粉体在 增材制造领域的应用为例,可以考察粉体的多种性能。

例如,粉体的流动行为受许多方面的影响,如粒径、粒径分布和表面形态。通过粉体流变学了解到粉体的流动

特性有助于预测加工和储存过程中的粉体行为。例如,这可以用来预测粉体在加工过程中的行为,也可以用来

分析粉体可回收的程度。理想情况下,粉体应尽可能自 由流动,具有较低的抗张强度和内摩擦角,对施加的法

向应力敏感度越小越好。对于这两种被分析的粉体,情况均是一致。

原料粉体的粒度分布对生产过程本身以及最终产品的质量有很大的影响。例如,粒径分布较窄的非常细的颗粒容易团聚,而粒径分布较大、较宽的颗粒容易发生偏析。我们调查了来自同一厂家的两个生产批次的粉体,但通

过 PSA 分析其粒度分布具有显著差异。可以看出,筛 分不会导致预期的 PSD 变窄,因为两倍于网格大小的

细长颗粒能够通过,导致筛分粉体中存在大量的颗粒尺

寸大于筛分网格。

初始粉体颗粒到回收粉体颗粒的差异会导致制造过程和 最终产品的问题。通过这里使用的表征技术,可以开发 测试标准来缓解这些问题。

总之,本报告展示了广泛的分析技术,以确保增材制造过程中粉体的适用性。这些既可以作为初始粉体的质量 控制,也可以用来衡量粉体回收后的适用性。

提交

产品简介 | ALAB 5000 饮料工业自动化实验室

活动回顾 | 江南大学生物制造“产教融合、协同创新”论坛

台式全自动流变仪

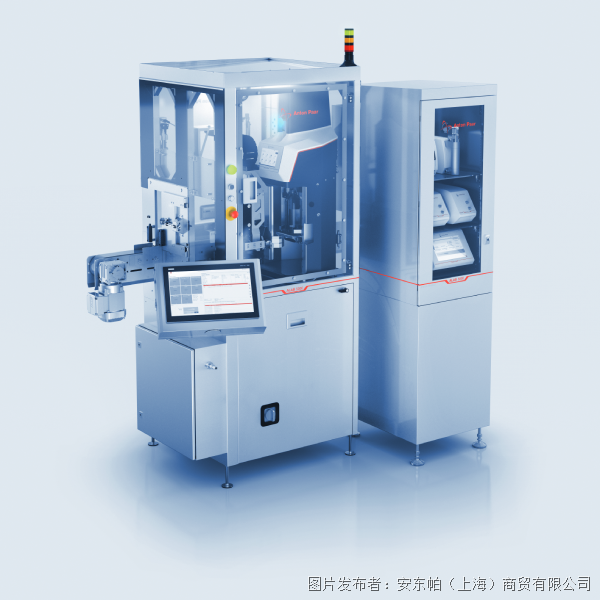

饮料工业自动化实验室

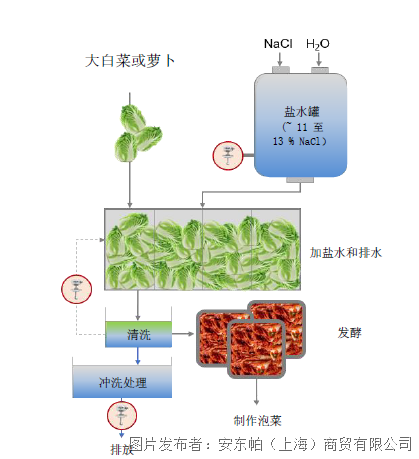

食品工业中的在线 NaCl 盐水浓度测量

投诉建议

投诉建议