LMI产品领跑动力电池3D视觉高端赛道

背景介绍

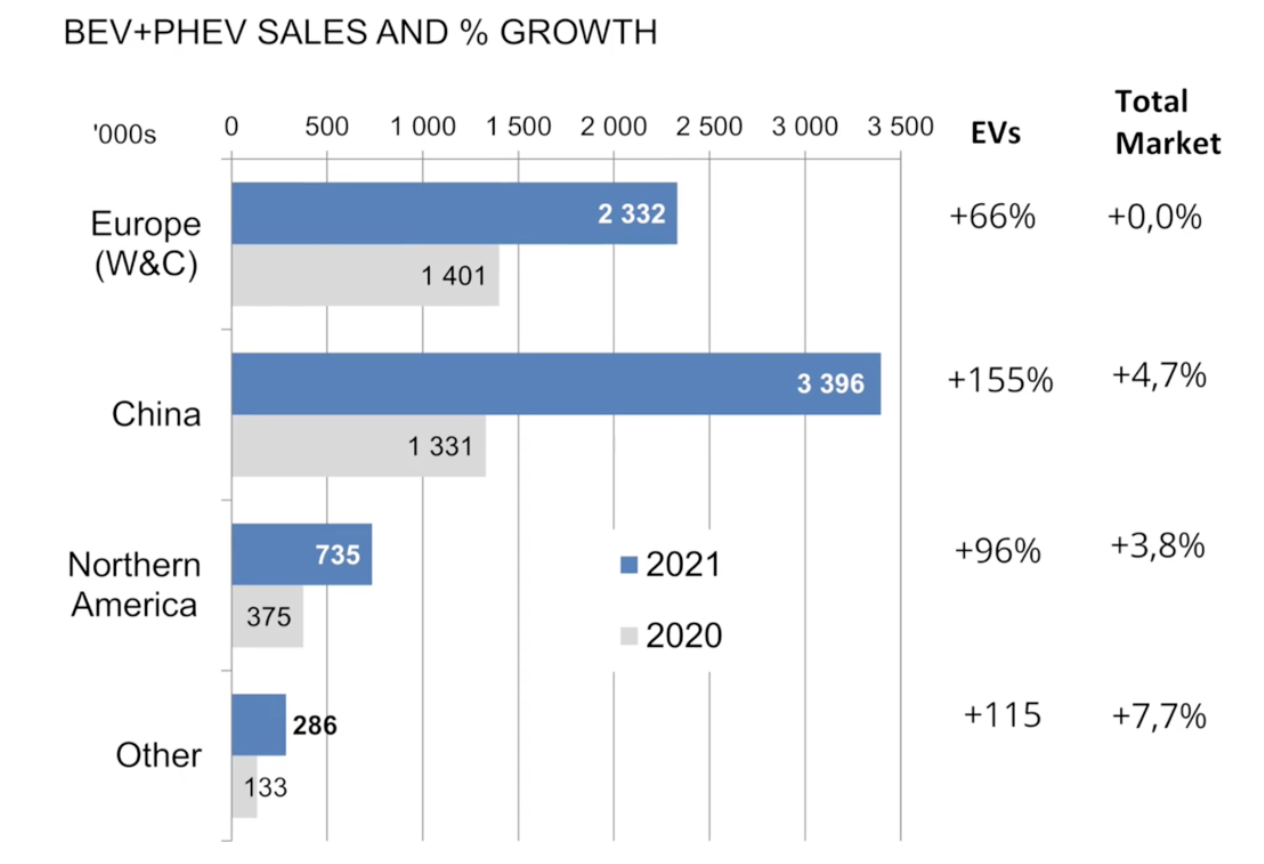

2021年全球电动汽车的销售量超过了650万辆,相比2020年增长108%。现代工业对电动汽车需求的增长完全改变了汽车制造的格局——目前,几乎所有一级汽车厂商都引入了电动车生产线。

电动汽车的潜力令人振奋。越来越多的企业将可持续发展作为重中之重。研究表明,注重生态的做法可以转化为销售的增长。电动汽车领域也是如此。电动汽车制造十分复杂,3D视觉传感器被应用到动力电池制造的许多环节中。电动车的核心是动力电池,采用3D机器视觉解决方案检测电池,成为汽车制造商成的关键。电动汽车电池技术和电池制造与管理方面的最新创新可能会彻底改变商业和消费场景。电池的生产和精整阶段——电池化成和测试——对于确保产线效率至关重要。LMI的产品被应用到动力电池制造的许多环节中。

动力电池制造主要可分为四步

1.电极制造

2.电芯封装

3.电芯到模组组装

4.模组到电池包组装

解决方案

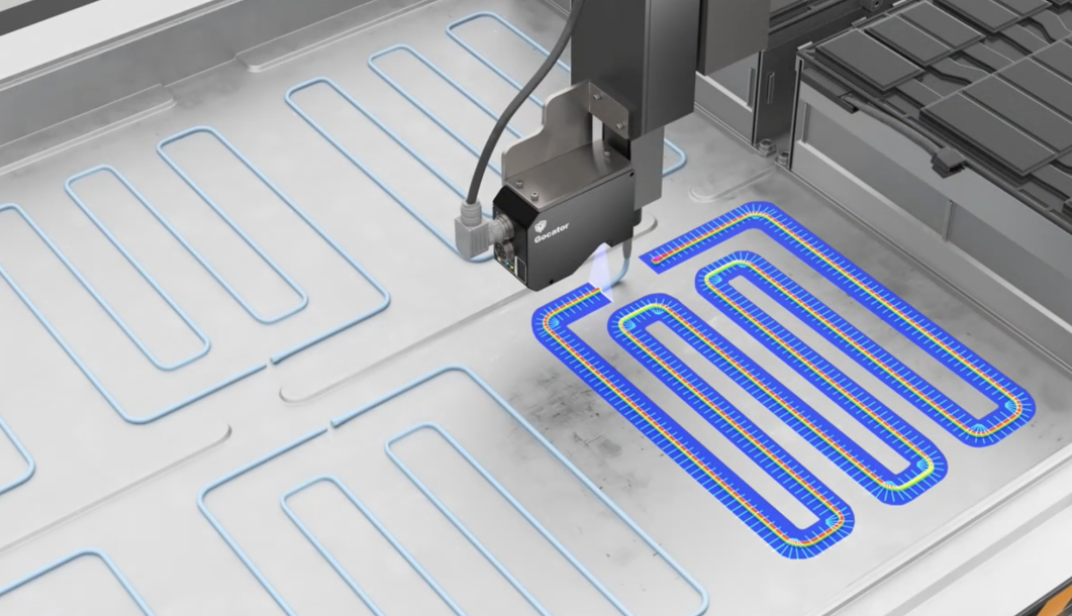

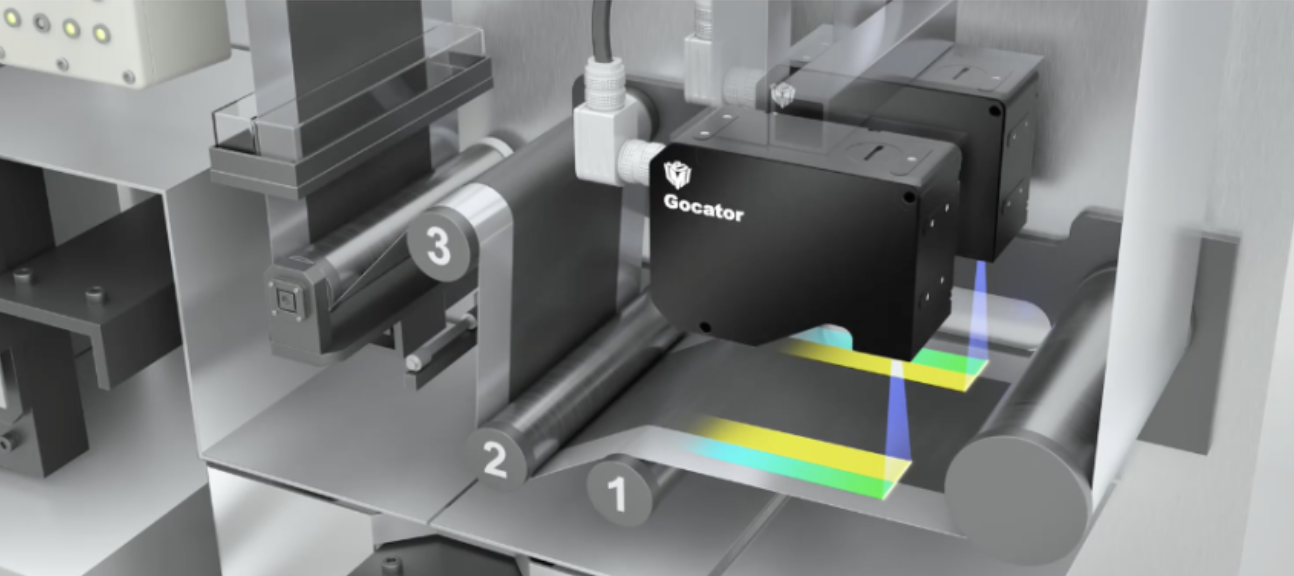

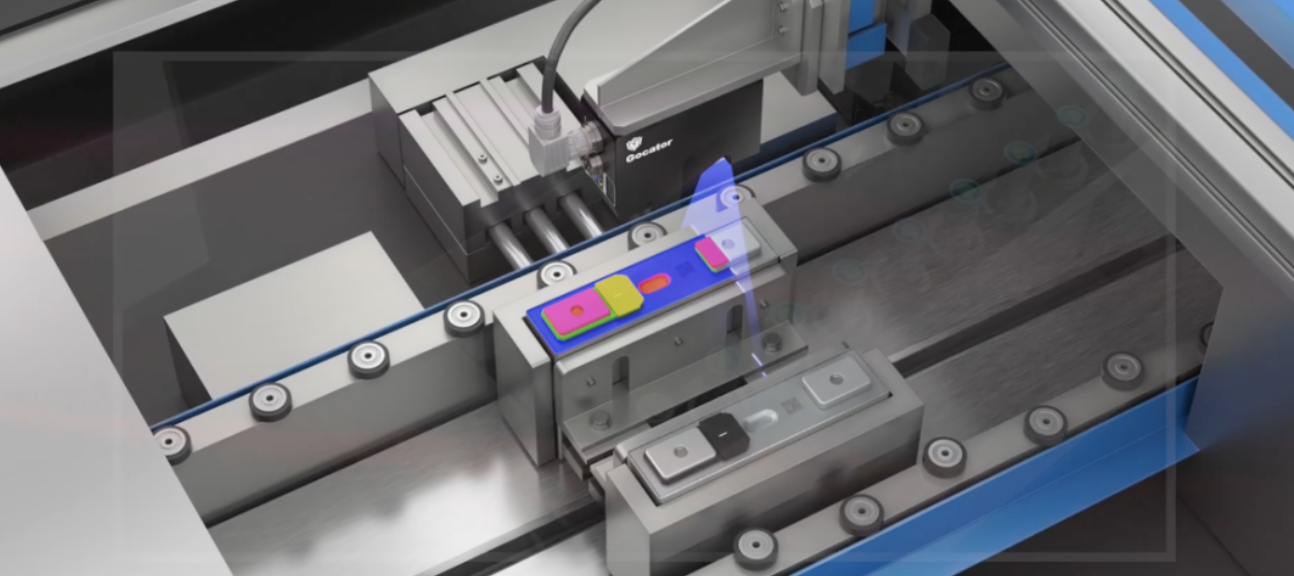

Gocator 3D智能传感器和其内置的测量和检查工具可应用于电池制造的不同阶段

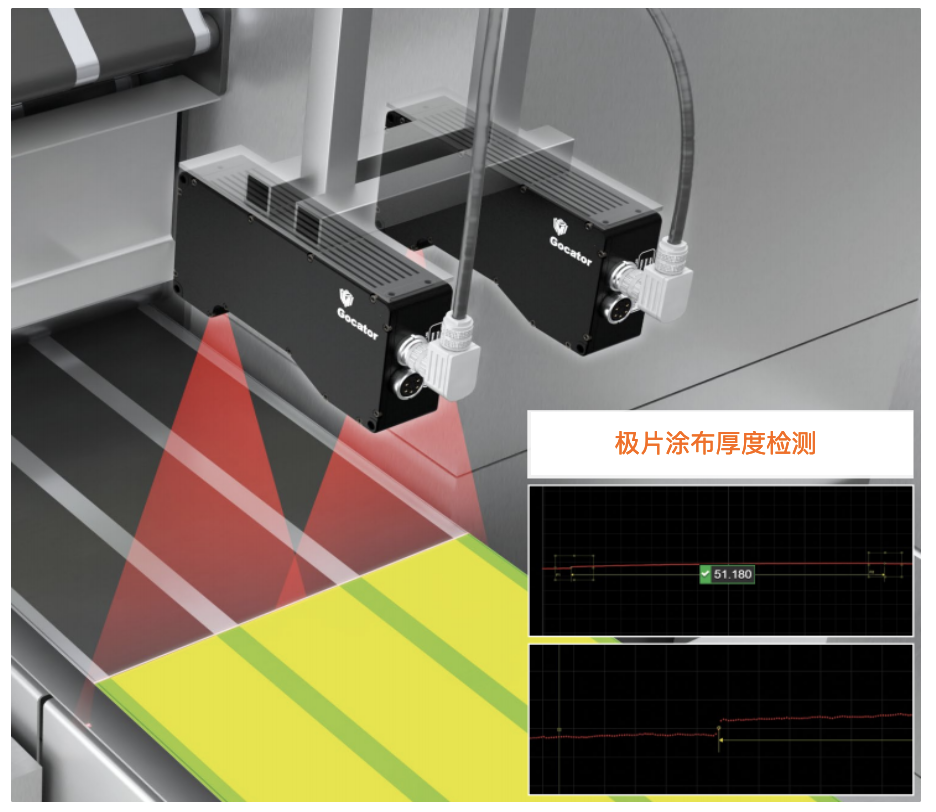

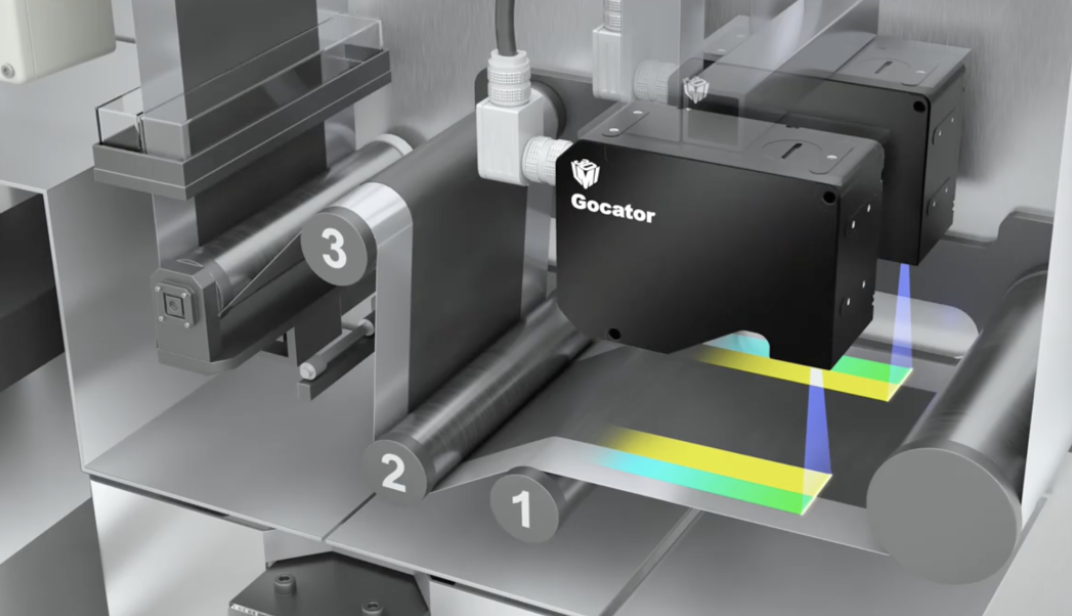

首先,在电极涂料后,使用Gocator对电极极片进行检测,以确保电极的均匀形状和涂层厚度,传感器还可以用于测量极片上极耳之间的间距。

传感器还可以用于测量极片上极耳之间的间距。

为符合极小公差,非常适用于使用高分辨率和小视野的传感器。

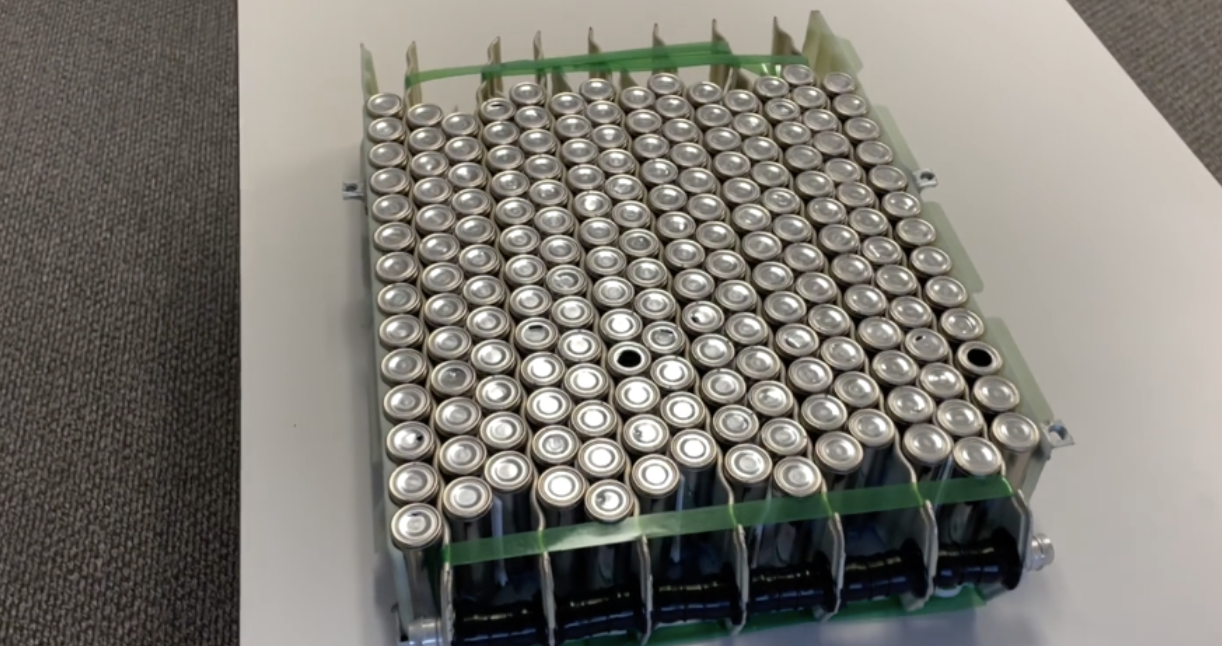

电动汽车中最常见的是圆柱形和方形两种电池类型

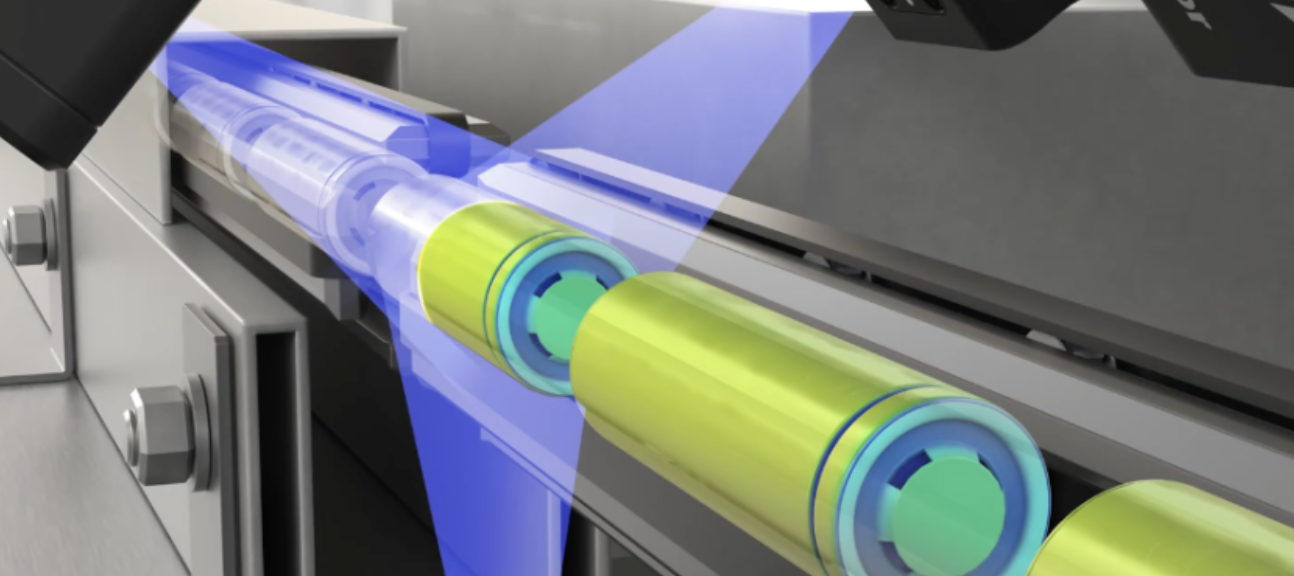

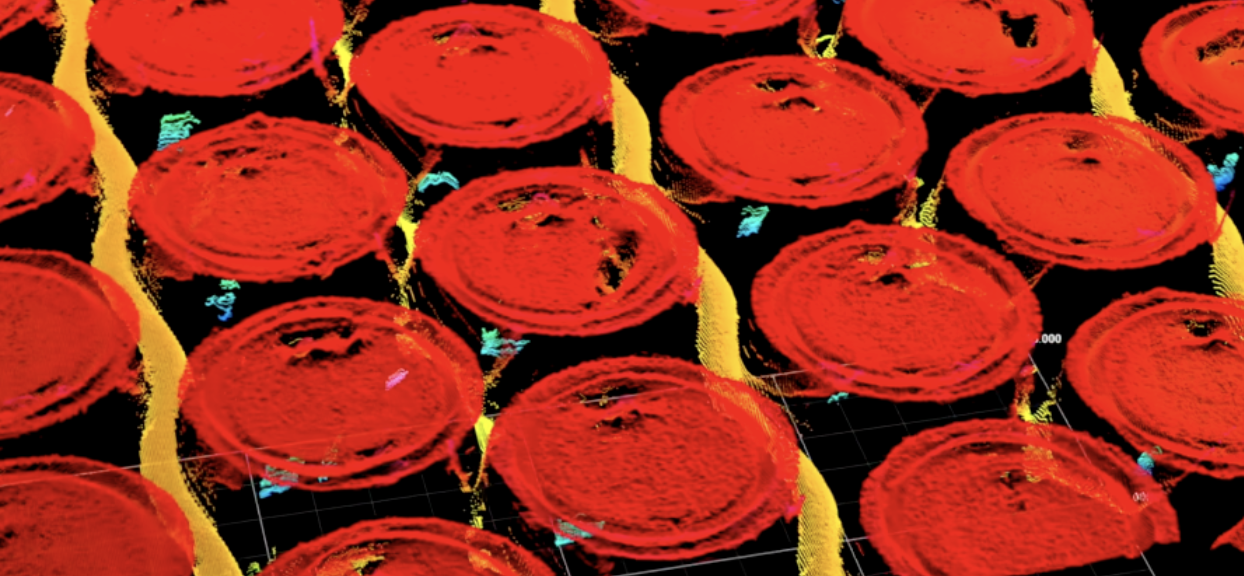

圆柱形电池需经过严格的测试,检测电池主体。

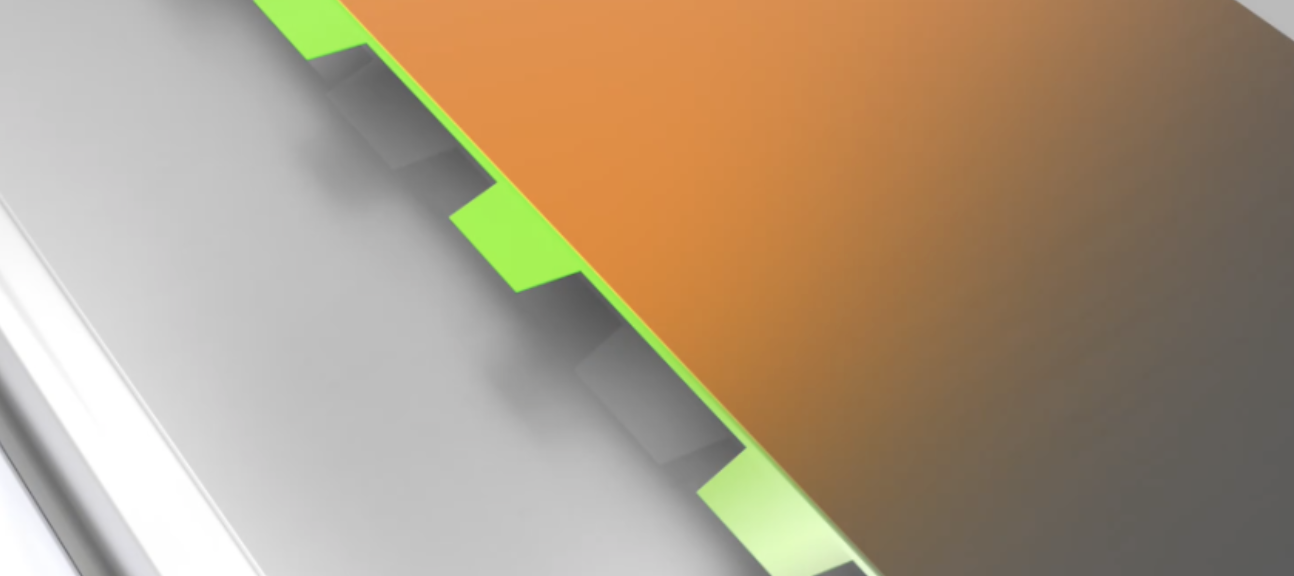

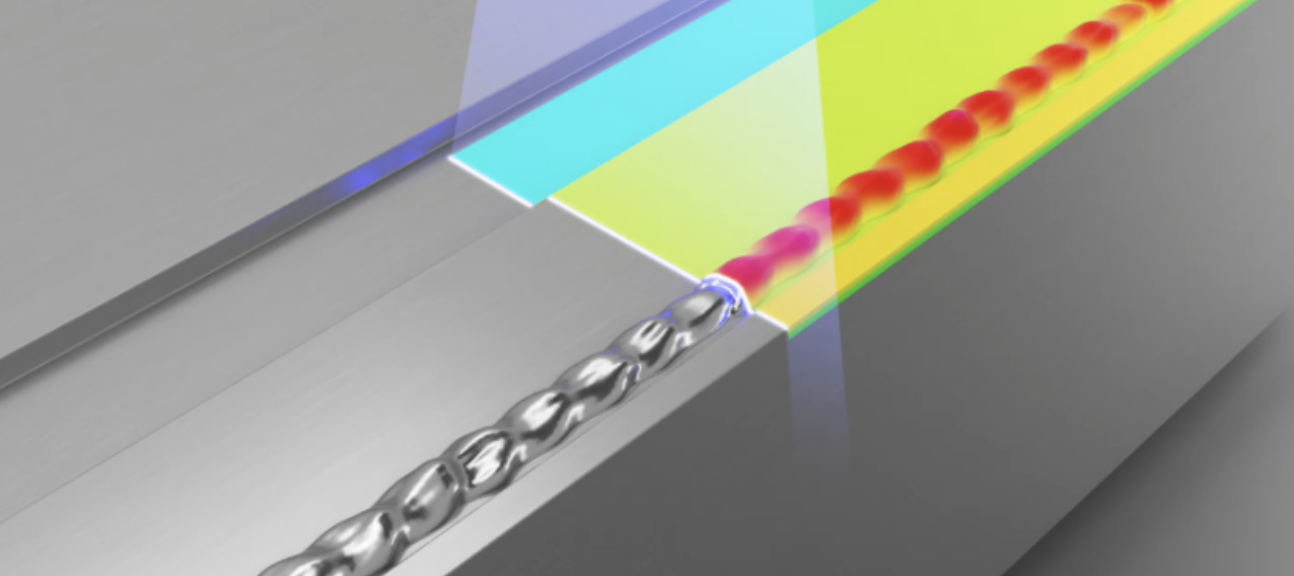

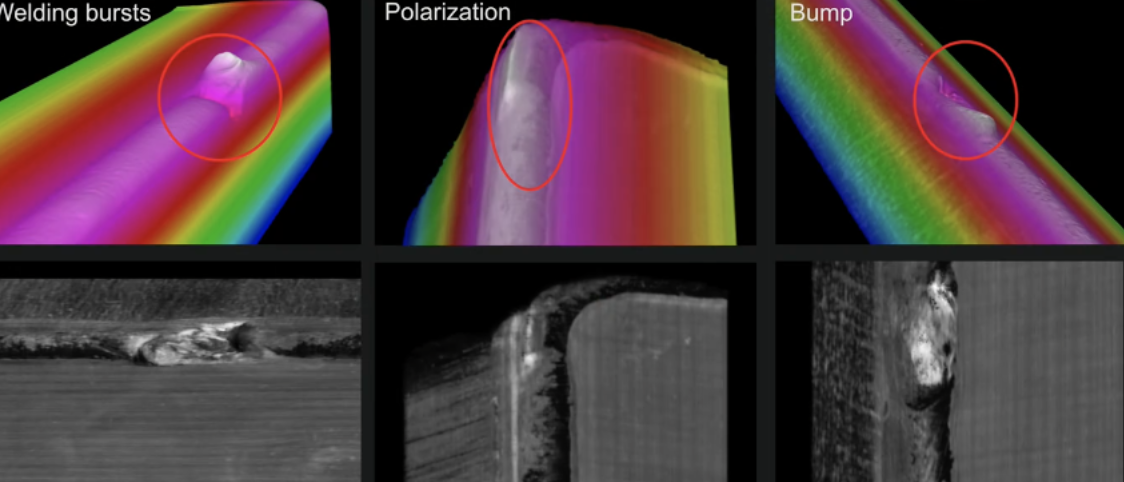

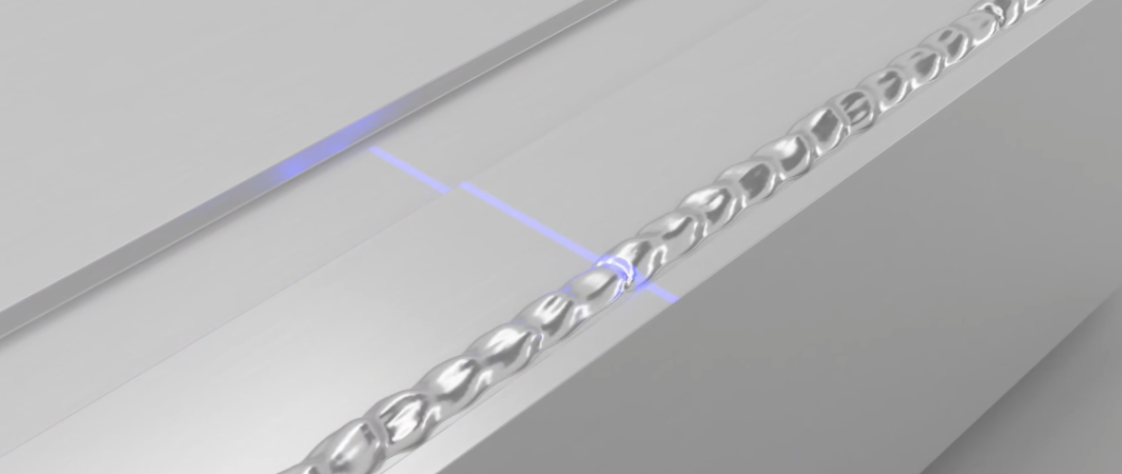

对于方形电池,需要沿焊接线检测间隙和面差,焊接后再次对电池进行检测,确保焊缝均匀且在公差范围内。

检测的重要性

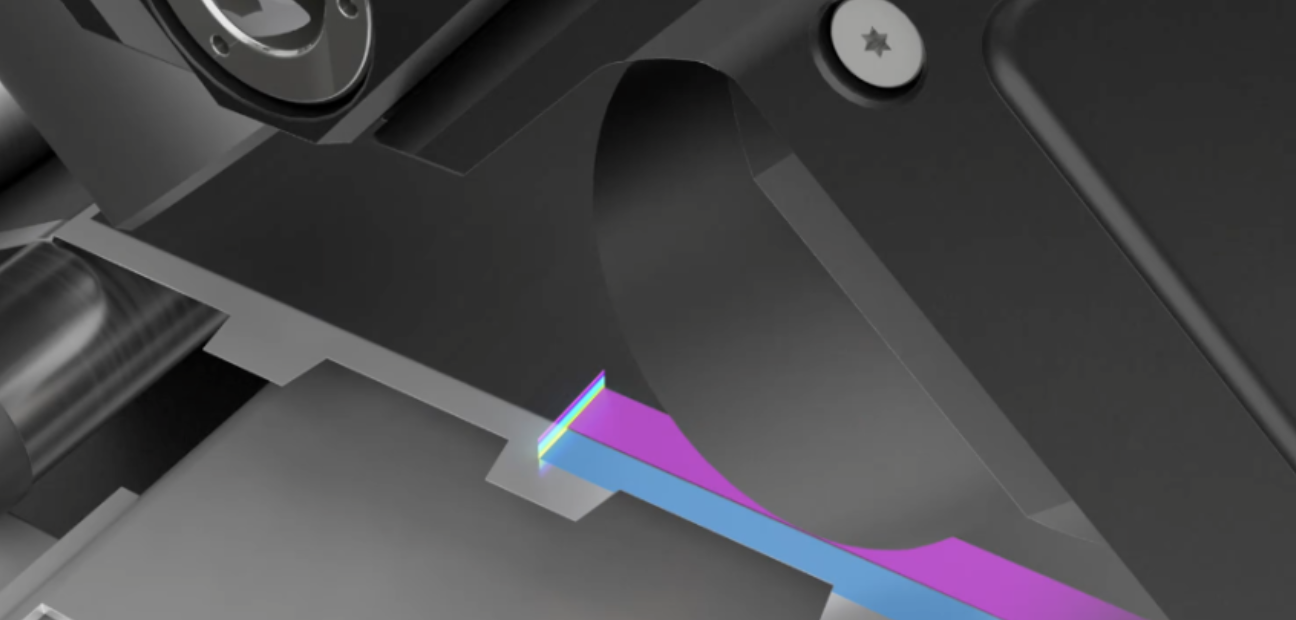

制造商需要以非常精密的焊接工艺对电,顶盖进行密封,确保没有泄露和保证焊接质量,否则会带来安全隐患。

焊缝的尺寸仅三到五毫米宽,采用高分辨率高速的Gocator2520智能传感器,检测狭小间隙和边缘特征,电芯材料的表面是高反光的专属优化的蓝色激光,使Gocator2520扫描高反光物体表面的时候可以获更卓越的数据,并实现高重复性。

LMI中国区技术服务经理James Ma 表示:“制造商需要以非常精密的焊接工艺对电芯顶盖进行密封,确保没有泄露和保证焊接质量,否则会带来安全隐患。焊缝的尺寸仅三到五毫米宽采用高分辨率高速的Gocator2520智能传感器,检测狭小间隙和边缘特征电芯材料的表面是高反光的专属优化的蓝色激使Gocator2520扫描高反光物体表面的时候可以获更卓越的数据,并实现高重复性。工程师会进入到客户现场与客户进行沟通并确认具体的问题,能够真正了解客户的问题所在,并提供解决方案。”

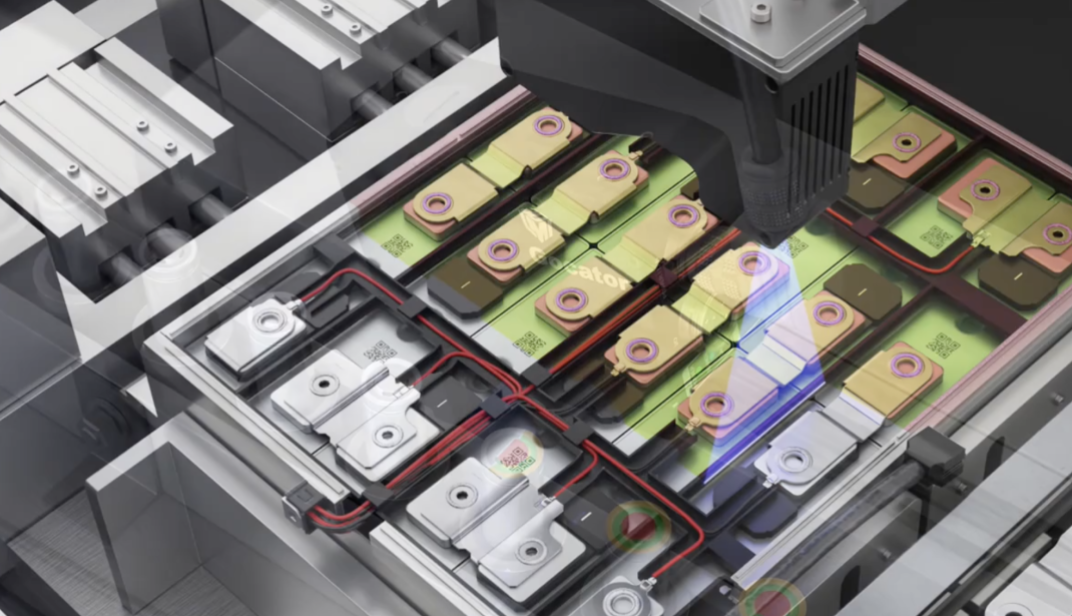

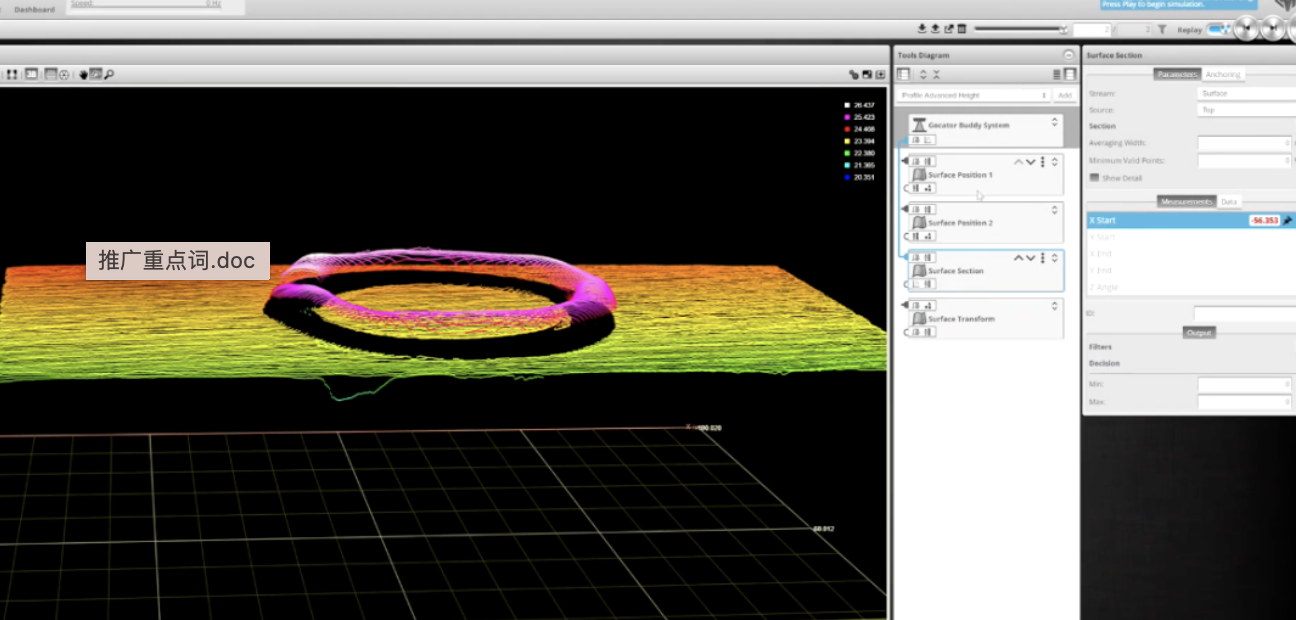

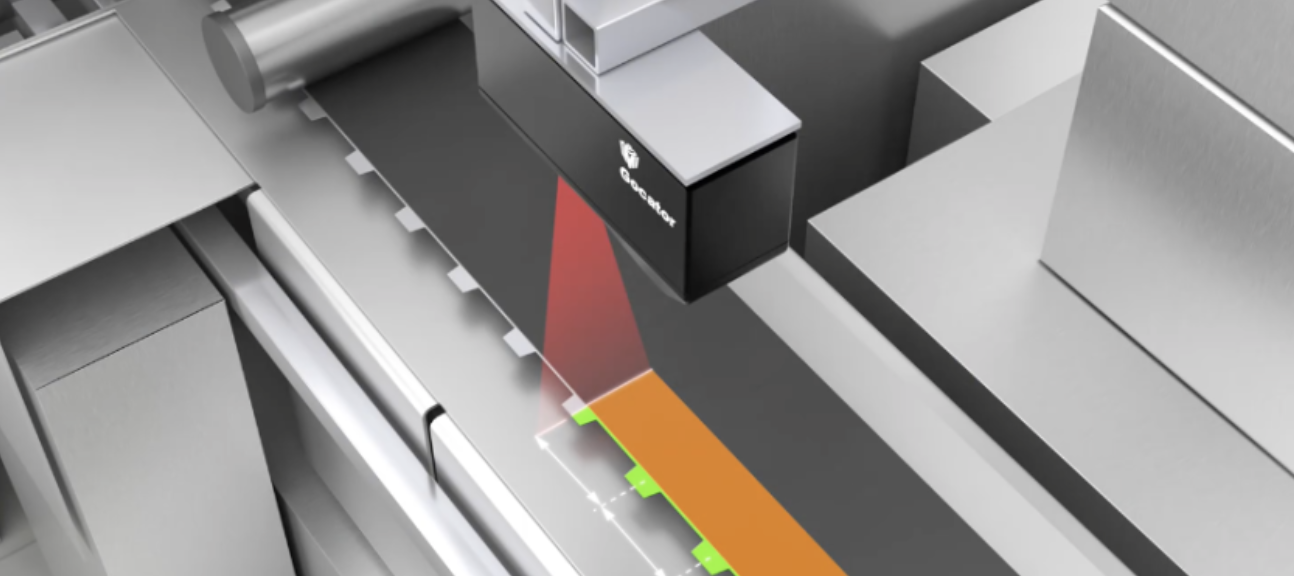

对每个单独的电芯进行检测确保质量控制后,厂商将多个电芯精确组装到一起。

形成模组模块检测的其中一个典型应用是测量每个模组组之间的焊缝缺陷。

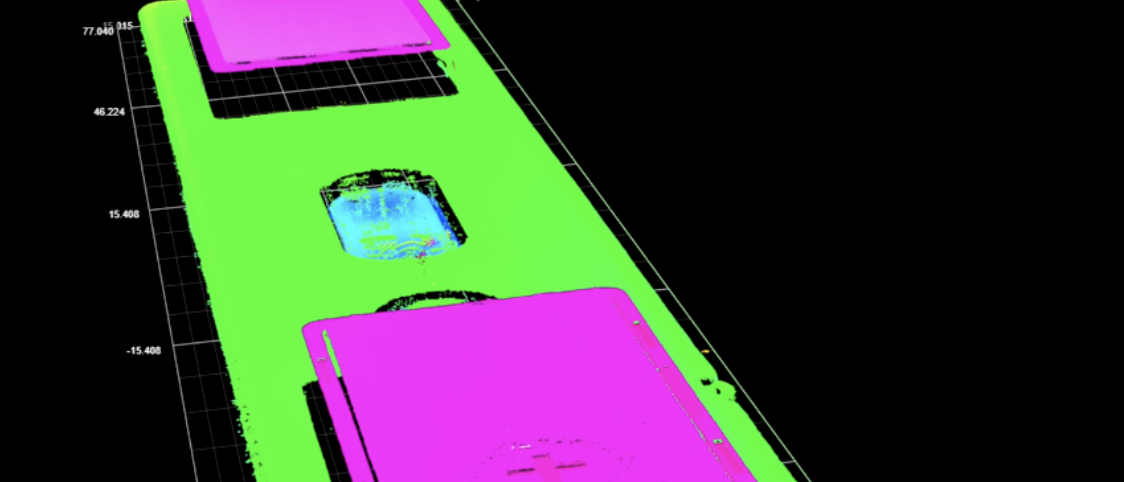

Gocator还被用于电池制造流程的最终阶段将模组组装成一个电池包,并安装到全新的电动汽车中。全球电动汽车电池的产量正在持续快速地增长,3D视觉不仅为当前已有的电池应用提供先进解决方案,还积极开发和设计新的传感器用于满足未来的电池生产需求。

3D视觉机器选型

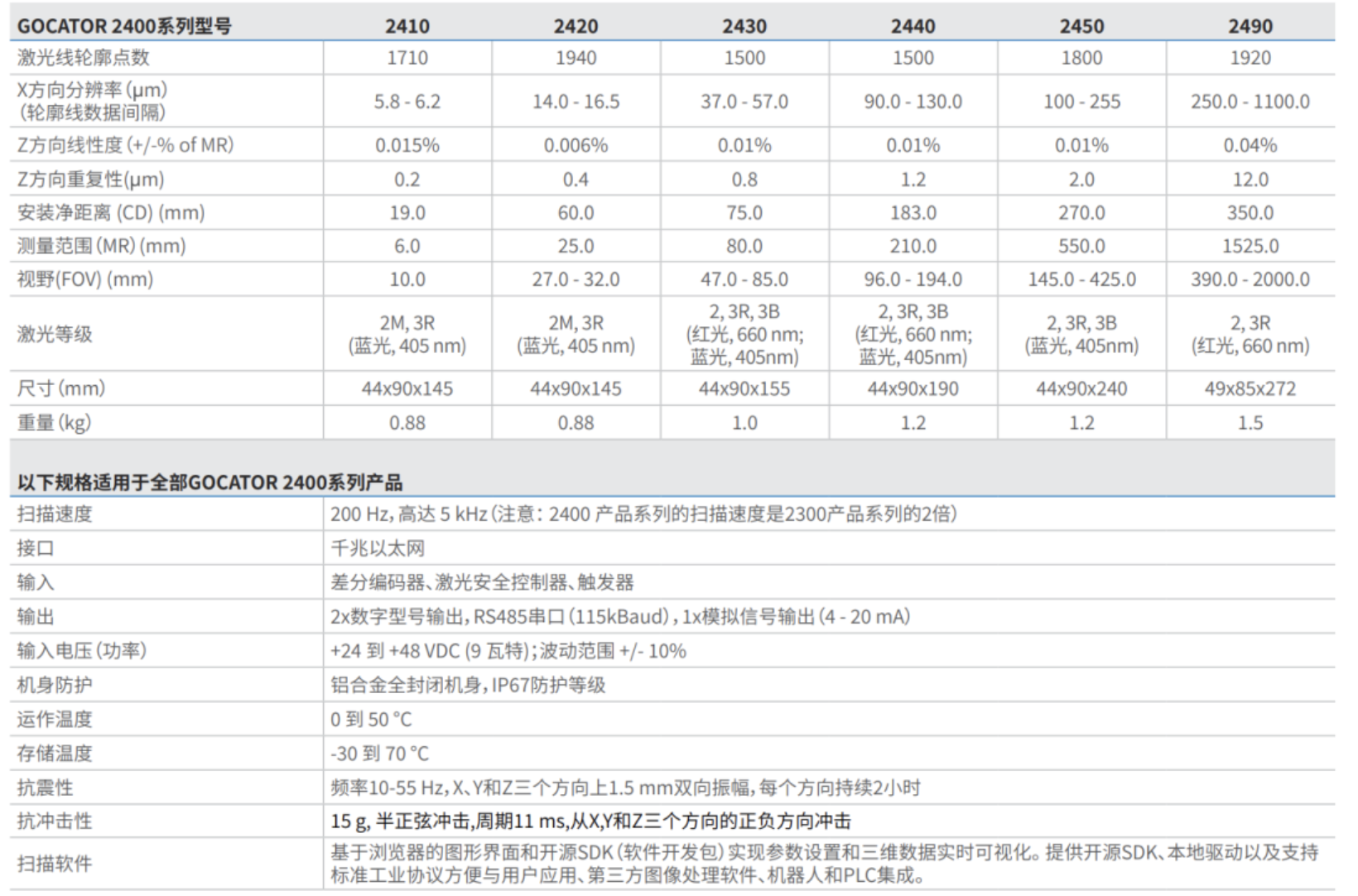

Gocator 2400传感器对具有挑战性的目标进行100%检测,例如检测高速运行中的小型电子部件的微小特征以及深色材料例如轮胎胎面/胎侧以及橡胶片。

❖2百万像素图像,激光线轮廓点数1940

❖最大视野至2000 mm

❖最大测量范围至1525 mm

❖提供红色和蓝色激光模型,可在您的扫描应用中提供最佳性能和最大灵活性

具体参数

高速3D线激光轮廓传感器

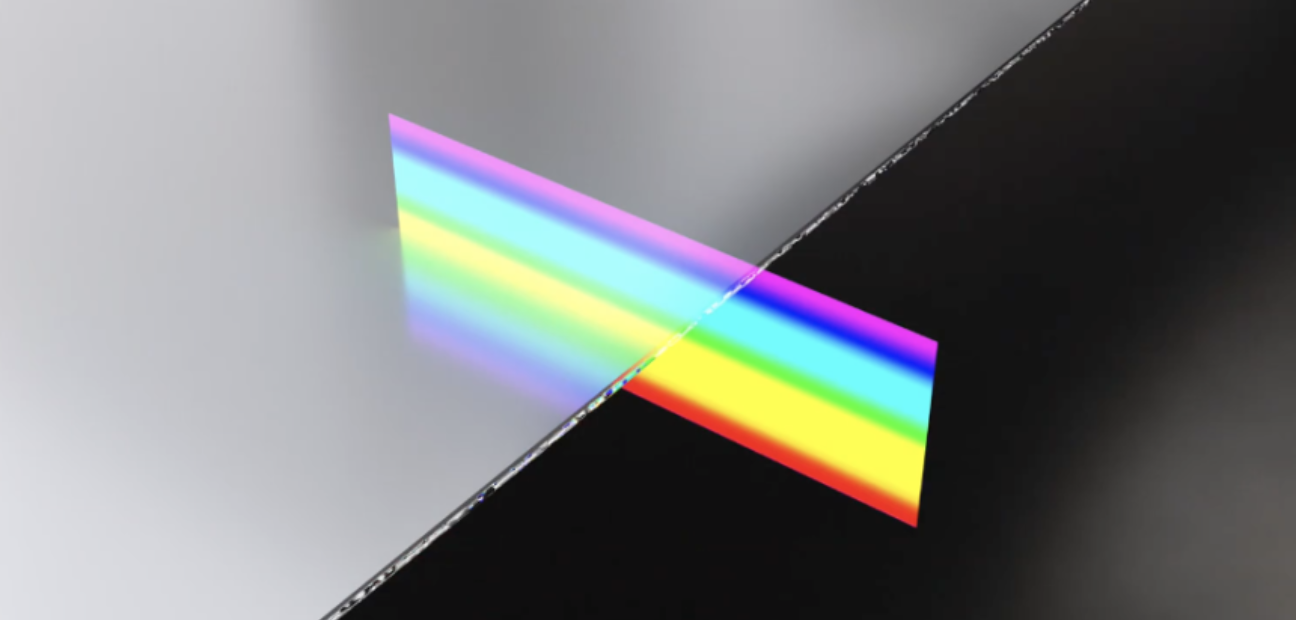

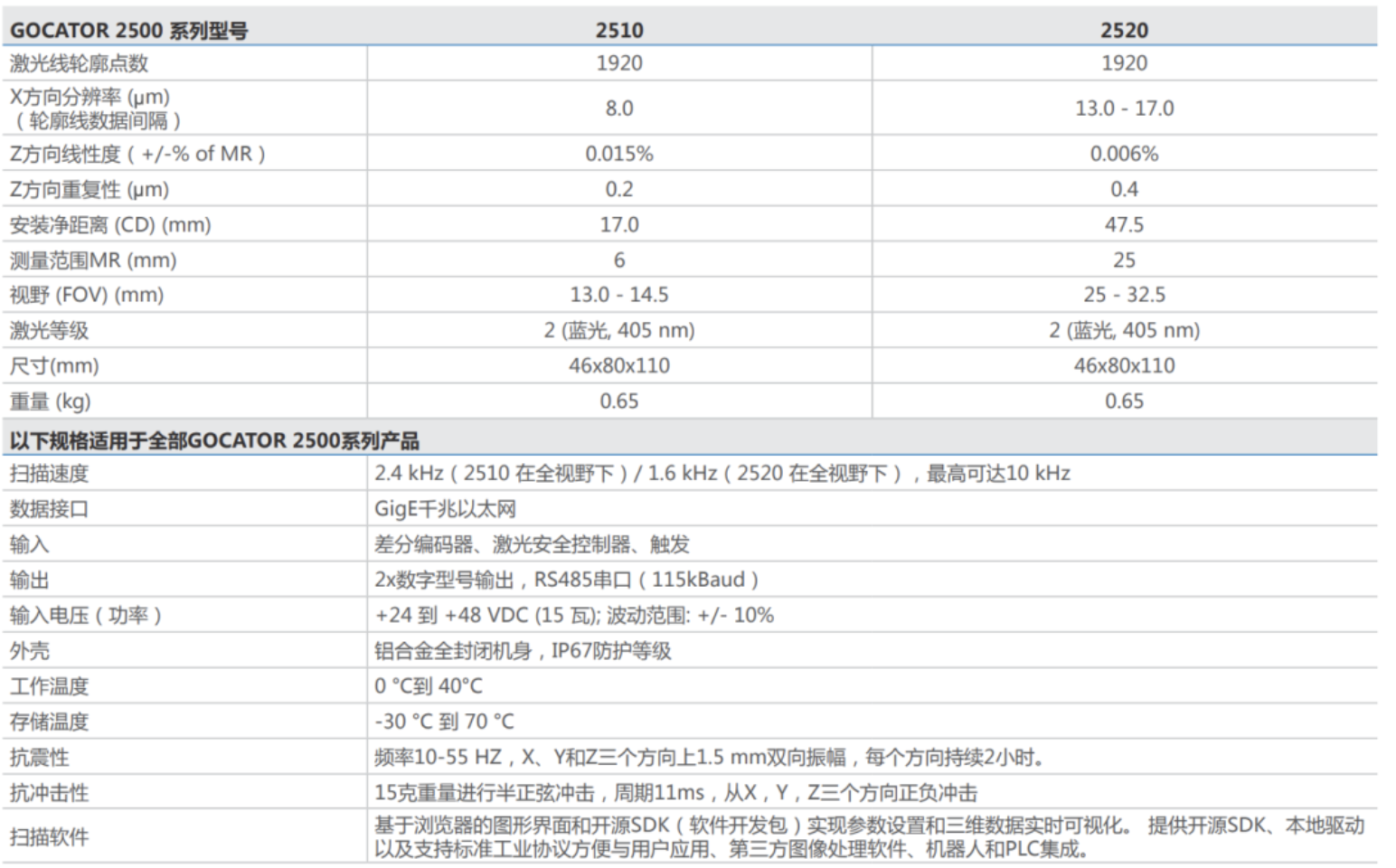

2500系列是高速3D线激光轮廓传感器,采用了最紧凑最先进的Gocator设计,实现高达10 kHz的检测速度— 包括扫描,内置3D测量和通过/失败控制—以满足在线生产速度。

❖配备蓝色激光+定制光学元件,可扫描暗面和镜面目标上实现最佳性能

❖配备IIoT加上内置Web服务器,可配置任何网络浏览器

❖配备内置工具,可用于3D对齐,零件切分和3D特征提取

❖支持多传感器测量网络

具体参数

提交

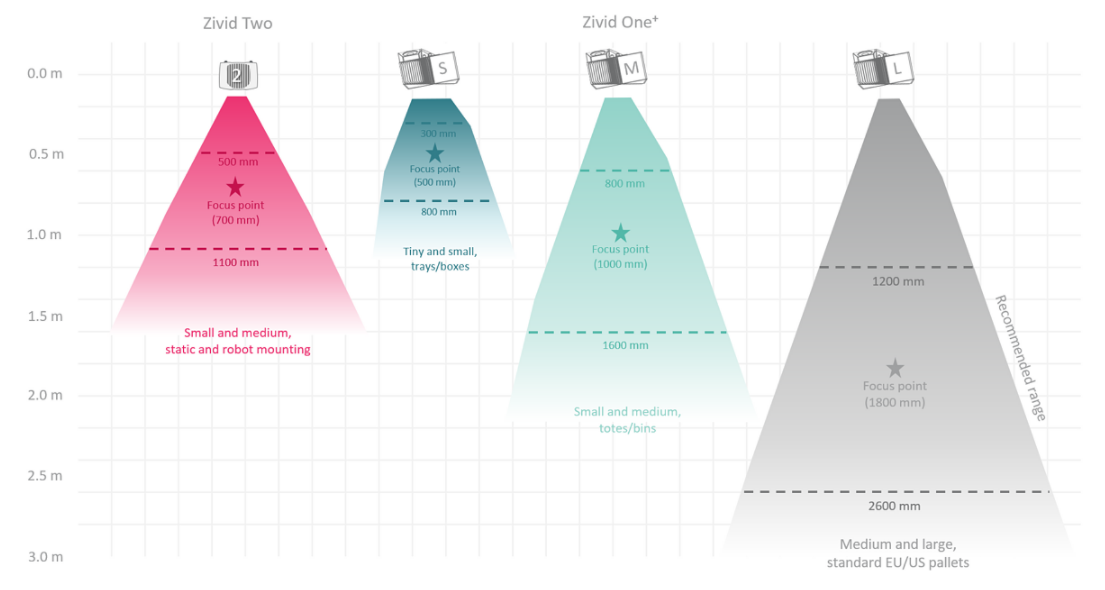

zivid彩色相机的基本原理(2)

3d线激光传感器的行业应用

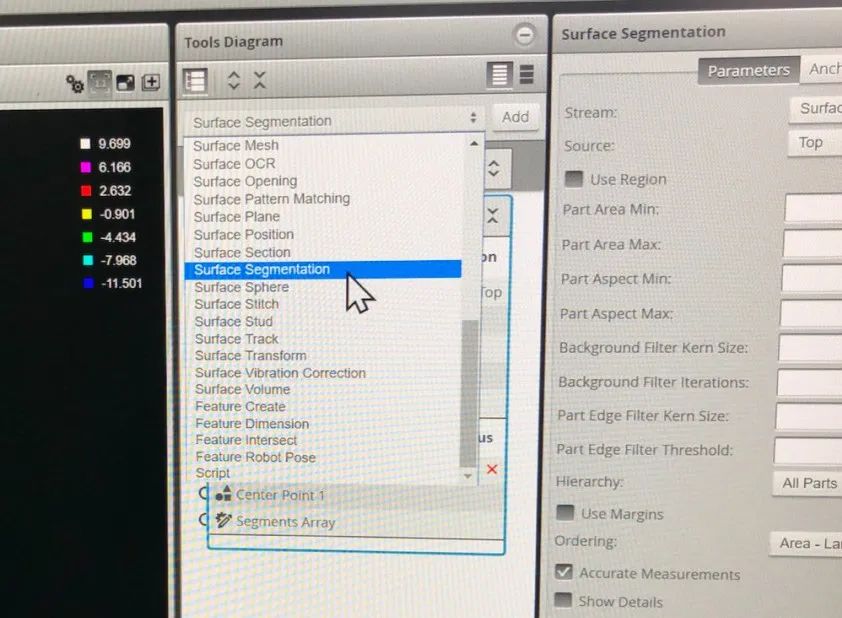

3D视觉相机 内置工具点云分割

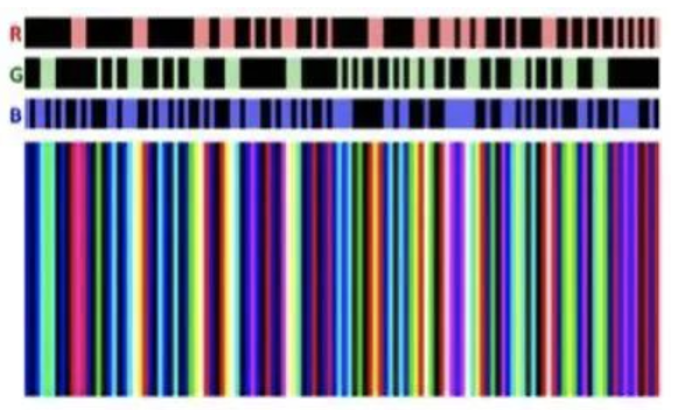

时间编码和空间编码的区别(二)

3D线激光传感器技术原理(一)

投诉建议

投诉建议