客户故事 | X-Well 非插入式温度测量技术在烯烃罐区的应用深化

作者:国能包头煤化工有限责任公司 任伟

摘要:许多老旧储罐受限于建设时期技术条件和规范要求,未设置合规的温度测量装置。随着相关规范不断更新,这些储罐迫切需要技术改造。本文以某大型煤化工企业烯烃球罐为例,简述非插入式温度测量技术、可以满足无泄漏点、安全检测、易于安装的实际应用和改造成效。

关键词: 温度测量;外贴式;非插入式温度测量技术;煤化工;烯烃球罐

背景介绍

国能包头煤化工有限责任公司是世界首个国家级煤制烯烃示范工厂,通过煤气化生产甲醇及烯烃,覆盖聚烯烃产品全流程,项目总投资170亿元,建有46套工艺装置,并于2011年1月正式投产,实现了传统煤化工向石油化工产业的延伸,成为全球首套煤化工示范项目。

烯烃罐区作为关键单元,接收烯烃分离单元的乙烯、丙烯、混合 C4、C5+,以及外购丁烯-1和异戊烷,并输送至下游 PE、PP 用户。罐区配备 6台 2000m³乙烯球罐、5台 2000m³丙烯球罐、2台 3000m³混合碳四球罐、2台 1500m³ C5+球罐、2台 1000m³丁烯-1球罐、2台 1000m³异戊烷球罐 及 1台 1000m³内浮顶废甲醇水罐。

依据《危险化学品重大危险源辨识 GB18218-2018》评价标准[1],烯烃罐区是一级重大危险源装置,是企业内部及政府重点监管区域。由于设计年代较早,当初的一些设计就不满足后续新发布的《液化烃球形储罐安全设计规范》(SH 3136-2024)的要求。

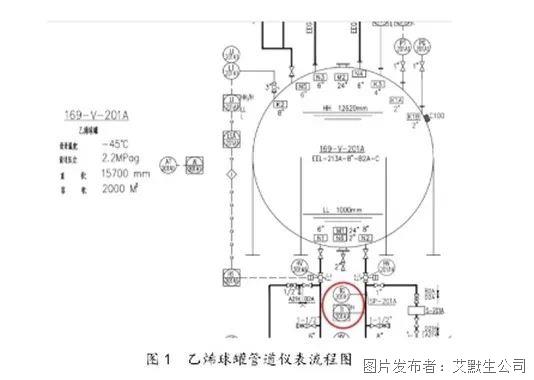

图1为乙烯球罐管道仪表流程图的截图,可以看到现有乙烯球罐的温度仪表安装在出口管线上,而非罐体本身,未符合规范。

但是,由于液化烃球形储罐为压力容器,很难在球罐本体开孔安装新的温度计。根据《AQ 3036-2010 危险化学品重大危险源 罐区现场安全监控装备设置规范》中 4.2.5 条 的要求[3],对于老旧储罐改造,应优先采用不清罐即可安装的传感器,避免焊接、火花或高温作业,必要时需进行空气置换后方可施工,以确保安全。

问题描述

根据《SH3136-2024 液化烃球形储罐安全设计规范》中 5.1 条的要求[2],液化烃球形储罐本体应设置就地和远传温度计,并确保最低液位时可测量液相温度,便于观测和维护。

目前温度计安装在球罐出口管线上,未符合现行安全标准,需尽快改造。

依据《AQ 3036-2010》等安全规范,改造需避免清罐和动火作业,以减少成本和风险。

如何在不清罐、不动火的条件下在储罐本体安装温度变送器,成为改造的关键难点。

技术方案对比和选用

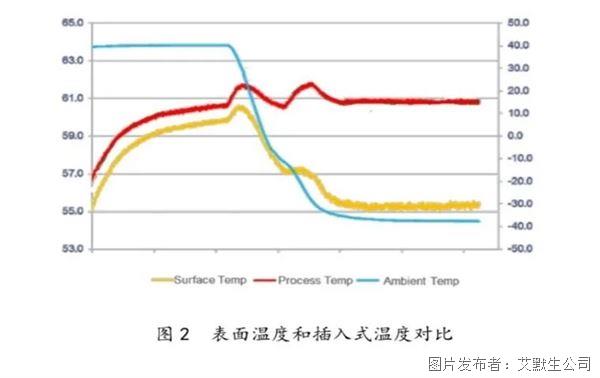

首先,我们选择了外贴式温度测量方案。传统表面传感器虽能降低泄漏风险,易于维护,但仅能提供表面温度数据,易受环境影响,如图 2 所示,由于环境温度与过程温度可能相差高达 40℃,该方案无法满足我们需要测量表面内侧介质的温度测量需求。

其次,我们查阅了行业案例,没有找到相同的整改经验可以借鉴。

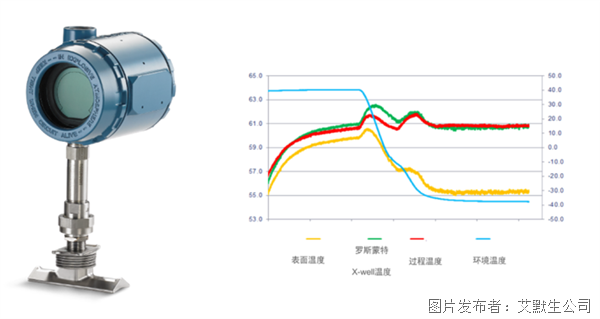

最终,我们了解到艾默生罗斯蒙特 X-Well 非插入式温度测量技术。该技术通过夹持式安装测量管道表面温度,并利用热传导公式计算内部介质温度,确保测量精度,见图 3对比X-Well 技术测量温度与实际过程温度:

当环境温度稳定(40°C、-40°C、-20°C~-40°C),X-Well 计算温度(绿色曲线)与实际过程温度(红色曲线)几乎一致。

在环境温度从40°C骤降至-20°C的剧烈变化过程中,最大误差仅±0.8%,仍保持较高测量准确性。

图3 X-Well 技术测量温度与实际过程温度对比

同时,其非插入式设计非常适用于无需清罐、不动火的改造场景,完美契合我们的需求。鉴于该技术在管道测量中的成功应用,我们决定对其进行改进,以实现罐区温度测量的升级改造。

项目改造实施

试用阶段:我们首先选择1个测点进行试验:

图4 X-Well变送器测试安装图

由于罗斯蒙特 X-Well 非插入式温度技术原本设计用于管道测量,我们制作了简易支架将其固定在储罐外壁(见图 4)。具体做法是:拆除原夹持式支架,使用角钢作为支架,并与变送器连接管焊接,最后用金属胶水将其粘贴至储罐表面。

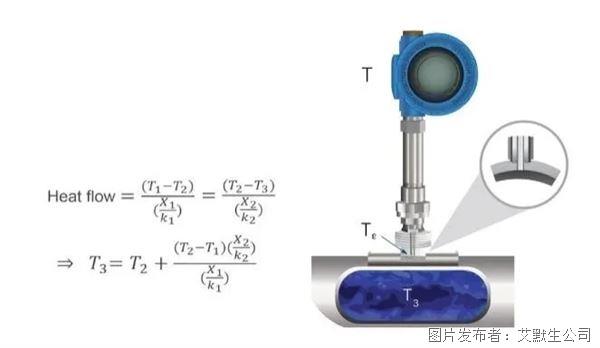

X-Well 技术可提供稳定、精准的管道内过程温度。其测量环境温度 T1 和管道表面温度 T2,结合已标定的导热参数 X1 和 K1,以及用户输入的管道壁厚 X2 和管道材质 K2,即可解算出 T3(过程温度)。

图5 X-Well技术计算过程

为了验证 X-Well 的测量精度,我们在其他本体安装温度传感器的储罐中进行了对比实验。使用储罐原有的A级精度的 Pt100热电阻,通过其阻值计算温度,并与 X-Well 变送器测得的温度进行对比。我们连续监测了一个月的数据,结果显示 X-Well 变送器与热电阻测量的误差在0.5%以内(如图6所示),精度完全符合要求,能够保证工艺生产使用。

图6 X-Well变送器与热电阻测试曲线

大规模应用阶段:由于之前1台成功试用,我们对烯烃罐区20个储罐中,陆续安装了25台,整个改造项目包括:

1.定制底座和仪表安装: 根据现场的使用情况, 与厂家协作特意加工了一批质量可靠,造型美观的底座,提升了现场仪表的安装质量(见图 7)。

图7 X-Well变送器实际安装图

2.电缆桥架施工:重新铺设电缆槽盒,严格按照规范进行屏蔽处理和接地,保障信号传输稳定性和安全性。

3. 控制系统配置:借助现有 DCS 系统的备用点,无需增加额外设备,完成信号接入和监视报警功能。

4. 安全技术保障:选用本安防爆型仪表和阻燃电缆,并优化接地设计,避免干扰和潜在隐患。

这种方式避免了在储罐开孔,无需清罐,且罐体无泄漏点,有效消除了泄漏风险。而且由于采用了特殊的基于热传导和导热计算补偿,修正外部温度与介质温度的差异,确保了高精度测量。完全符合国家安全规范,特别适合老旧罐体的改造需求。

采用罗斯蒙特 X-Well 非插入式温度测量技术对储罐温度测量改造,既是对规范的落实,也展现了技术与需求结合的实际成果,同时也推动了老旧设施的数字化升级。通过科学选型和合理实施,该技术为保障罐区安全高效运行提供了重要支撑。

项目成效与启示

1.技术改造效果显著:

通过罗斯蒙特 X-Well 非插入式温度测量技术的成功应用,在保证了测量精度的同时,实现了储罐温度监测的全面升级,符合国家标准要求,为稳定生产提供了有力保障。

2.减少成本与风险:

该方案避免了动火和清罐作业,大幅降低了施工风险和费用,具备较高的实用价值。

3:推动老旧设施改造:

结合先进技术因地制宜地升级储罐监测系统,不仅提高了测量精度,还为行业其他类似应用提供了参考示范。

整个改造项目中,我们通过外部检查和内部自查,发现了烯烃罐区仪表设置不合理的问题,并开始研究解决方案。首先调研了其他类似单位,但未找到成功经验,然后试用了新技术,试验结果满意后正式立项,按流程推进,最终顺利完成了烯烃罐区温度计整改,既符合相关标准,也为稳定生产奠定了基础。

温度测量的方法是多种多样的,特别是由于当今技术的发展、先进手段的运用,这似乎不是什么难题;但对于年久的储罐如何运用好当今的技术,因地制宜地搞好技术升级,尤其是充分利用好现有的先进技术,在测量方面做一些改进,对管道、储罐表面温度进行补偿,将大幅度提高现场测量的效果,提高测量精度,将起到事半功倍的效果。

小编:X-Well™ 技术打造温度测量新模式,为更多的温度应用场景改造提升更多可能性,提供高效可靠的数据管理,助力深度运营,实现高效、安全和绿色可持续运行。点击卡片链接,了解更多。

提交

艾默生如何为用户在大修期间完成流量计现场校准

艾默生仿真软件的升级版本为生命周期变更管理奠定基础

液位测量挑战 | 低温工况中的“抗冻先锋”

安心省心 | 这一妙招,解决煤化工调节阀维修难题

艾默生增强控制系统软件以提高运营灵活性

投诉建议

投诉建议