智•无界 | 艾默生嵌入式先控软件实现扬州第二发电厂汽包炉30%一键深调

上期我们分享了利港电厂直流炉的20%一键深调。

本篇以扬二电厂为例,将深度解析 Ovation DCS 系统在汽包炉深度调峰中的实践,着重阐述如何依托嵌入式先进控制技术来应对调峰挑战。

01

项目背景与需求

扬州第二发电厂 600MW 亚临界机组,本机组锅炉为美国巴威公司生产的亚临界、一次再热、自然循环、平衡通风、单汽包、固态排渣煤粉炉,采用正压直吹式制粉系统及前后墙对冲燃烧方式。

电网侧:

新能源装机激增致负荷波动加剧,AGC指令频发且反调剧烈,现有控制系统响应滞后,月度辅助服务考核损失严重。

燃料侧:

煤种复杂多变(挥发分波动±8%、灰分波动±12%),导致燃烧效率下降15%,NOx 波动超±20%,低负荷稳燃困难。

亟需通过 DCS 全系统重构实现:

●30%负荷深度调峰(189MW 连续运行)。

●涉网性能达标:主汽压偏差≤±0.5MPa,SCR脱硝烟温≥310℃。

●全负荷自动化:CCS投用率>95%,减少人工干预 70%。

02

汽包炉深度调峰控制难点

与 DCS 破解方案

1 锅炉动态特性恶化(煤种+负荷双因素)

●难点:

低负荷时锅炉增益下降 50%,制粉延迟达 120s,煤种变化导致燃烧滞后明显。

●DCS 策略:

动态模型补偿:ARX 模型预测+模糊控制,精准补偿锅炉惯性,主汽压波动压缩至±0.5MPa(原系统±3MPa)。

2 设备启停冲击(制粉系统敏感性强)

●难点:

磨煤机启停引发负荷跳变>±20MW,冷风挡板超驰导致出口温度波动 ±5℃。

●DCS 策略:

1. 磨煤机启动由开始最低煤量 30t/h 加入一个中间煤量,来缓解启磨冲击,停磨也由原理的 30t/h 停给煤机,加入一个中间煤量 15t/h;

2. 风温解耦控制:冷风挡板超驰开度45%,出口温度波动≤±3℃,保障燃烧器稳定。

3 脱硝烟温不足(低负荷瓶颈)

●难点:

负荷 <40% 时 SCR 入口烟温<300℃,无法投运脱硝。

●DCS 策略:

1. 烟温提升系统:旁路烟道+过热/再热挡板联动,烟温提升 30℃ 至 312℃。

2. PID精准调节:控制精度±2℃,实现烟温稳定投运,NOx 排放<50mg/m³。

4 人工操作风险(安全与效率矛盾)

●难点:

给水泵切换及给水再循环阀依赖人工15分钟操作,时机不固定容易跟其他系统耦合扰动,汽包水位波动 ±100mm。

●DCS 策略:

1. 双泵热备自动切换:10秒内完成备用泵投运,转速偏差≤±50rpm。

2. 三冲量水位控制延申:基于负荷预测的偏置函数调节,水位波动≤±50mm。

3. 再循环门自动间隔打开与关闭:随负荷的自动打开与关闭,有效避免与其他系统的耦合扰动。

03

DCS 深度调峰关键技术落地

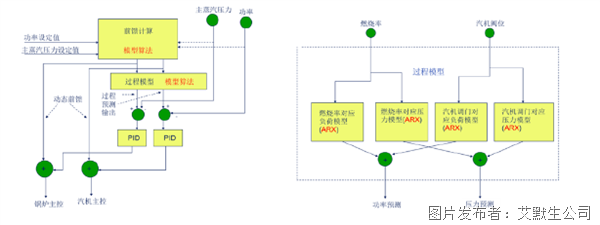

1 机炉协调优化(URO技术)

●前馈补偿:

负荷指令与锅炉蓄热动态匹配,变负荷速率6MW/min。

●专家系统:

设备启停顺控逻辑库,操作频次下降 70%。

2 给水全程自动控制

●30%负荷模式:

双泵并列(单泵出力+热备泵再循环)。

●应急响应:

泵跳闸后10秒内热备泵满出力,水位保护动作延迟>3min。

3 制粉系统智能启停

●煤量分阶控制:

启/停磨煤量斜率限制为±2t/min。

●风温联动:

冷风挡板超驰开度与煤量解耦控制。

4 安全防护体系

●多梯度自动稳燃下限时刻保证稳燃需求;

●水冷壁温度自动干预系统,保持提前对水冷壁温度进行干预,保证水冷壁不超温的前提下,最大限度保持机组的深调负荷响应能力。

04

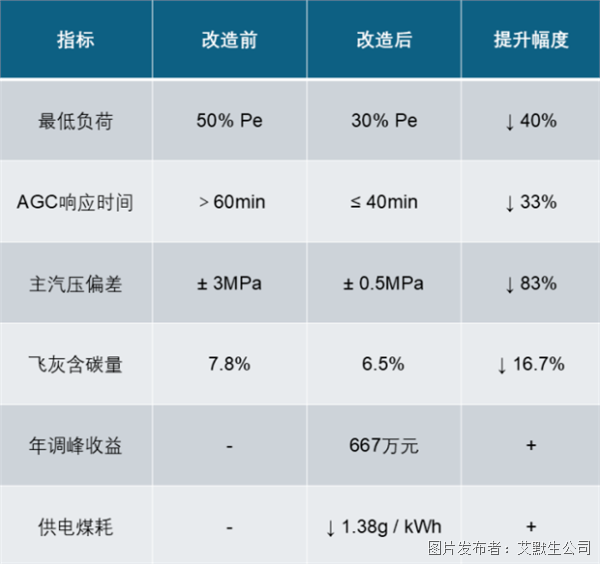

实施效果与行业价值

●调峰能力突破:

最低负荷 30%Pe(189MW)连续运行,AGC响应时间≤40分钟。

●控制品质提升:

1. 主汽压偏差±0.5MPa。

2. SCR烟温稳定在 312-315℃,NOx 排放<50mg/Nm³。

●经济效益显著:

年调峰补偿收益667万元,供电煤耗下降1.38g/kW。

05

结语

扬州第二发电通过DCS系统重构,实现亚临界汽包炉 30%Pe 深度调峰,攻克低负荷稳燃、烟温提升、全程自动化三大难题。其“四个全程”控制体系(协调、给水、制粉、脱硝)与分层优化策略,为传统火电灵活性改造提供标准化模板。未来可融合数字孪生技术,进一步挖掘机组调峰潜力,助力新型电力系统建设。

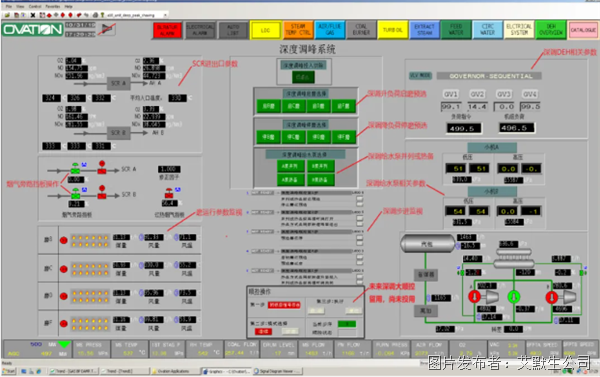

630MW燃煤机组深度调峰优化控制系统人机交互界面

协调优化的先进控制策略

扫码阅读更多成功案例

提交

艾默生如何为用户在大修期间完成流量计现场校准

艾默生仿真软件的升级版本为生命周期变更管理奠定基础

液位测量挑战 | 低温工况中的“抗冻先锋”

安心省心 | 这一妙招,解决煤化工调节阀维修难题

艾默生增强控制系统软件以提高运营灵活性

投诉建议

投诉建议