机器视觉检测系统的影响因素解析

在智能制造浪潮中,机器视觉检测系统凭借非接触式、高精度、高效率的特性,已成为工业检测领域的核心技术。然而,其检测效果受多重因素制约,本文将从硬件选型、软件算法、环境干扰及机械结构四大维度,系统解析影响机器视觉检测系统稳定性的关键因素。

一、硬件系统:成像质量的基石

1. 工业相机的核心参数

工业相机作为图像采集的"眼睛",其传感器类型直接影响成像稳定性。CCD传感器因灵敏度高、噪声低、抗冲击性强,在稳定性方面优于CMOS传感器。例如,在锂电池极片检测中,CCD相机可更精准捕捉露箔、暗斑等微小缺陷。分辨率与帧率的选择需匹配检测需求:高精度测量需选择百万级以上分辨率,而高速生产线则需千帧级帧率确保实时性。

2. 光学镜头的关键指标

镜头参数中,景深与畸变控制尤为重要。远心镜头通过平行光路设计,可消除透视畸变,在螺钉尺寸检测中能将测量误差控制在±0.01mm以内。非球面镜片的应用则能提升边缘清晰度,解决传统球面镜头的场曲问题。实际选型时,需根据工作距离(WD)与视野(FOV)计算焦距,公式为:焦距=WD×相机传感器尺寸/FOV。

3. 光源系统的设计艺术

光源设计遵循"三要素"原则:类型、照射方式与均匀性。LED光源因寿命长(3万小时以上)、响应快、可调色温,成为主流选择。在FPC连接器检测中,背向照明可突出引脚轮廓,而同轴光则能增强金属表面划痕对比度。光源均匀性需通过积分球测试确保,不均匀度超过10%将导致检测阈值波动。

二、软件算法:智能决策的大脑

1. 图像预处理技术

原始图像需经过灰度化、滤波、增强等预处理。高斯滤波可抑制高频噪声,而直方图均衡化能提升对比度。在药品缺陷检测中,通过顶帽变换可消除包装材料反光干扰,使漏装检测准确率提升至99.7%。

2. 特征提取算法

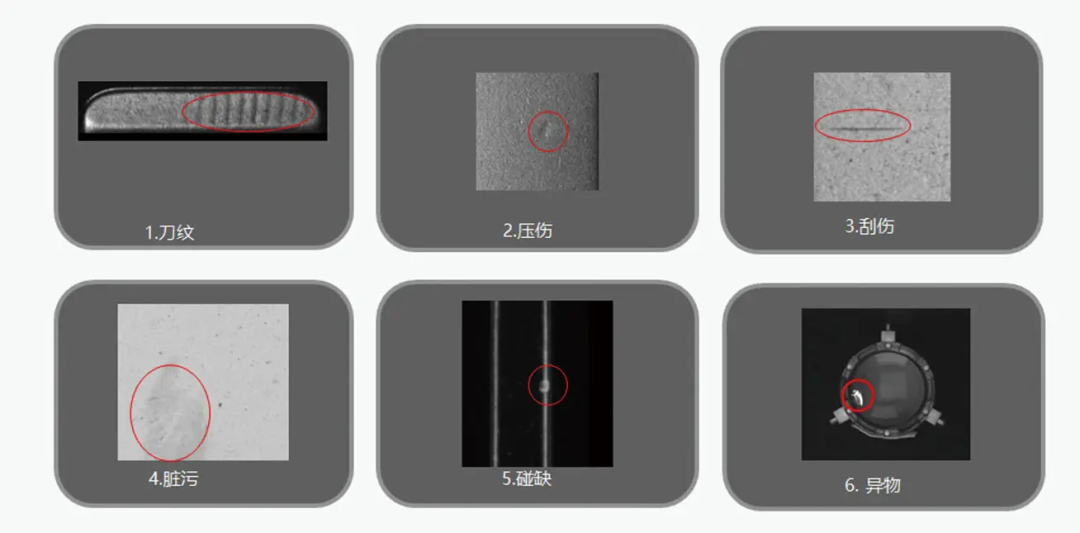

边缘检测算法中,Canny算子因多阶段优化,在LCD印刷电路定位中定位精度可达±0.05mm。模板匹配算法通过归一化互相关(NCC)计算相似度,在智能卡OCR字符识别中误检率低于0.1%。深度学习算法的引入,使系统能自适应学习产品变异,在汽车零部件检测中可将新型缺陷识别周期从72小时缩短至2小时。

3. 测量算法精度

几何测量算法需考虑亚像素定位技术。通过二次曲线拟合,在芯片局部缺损检测中可将测量精度提升至0.1μm级。三维重建算法中,双目视觉技术通过视差计算深度,在机械手引导场景中定位误差小于0.1mm。

三、环境干扰:隐形的影响因子

1. 物理环境因素

温度每升高10℃,相机噪声将增加15%,需通过恒温控制将工作温度维持在20-25℃。电磁干扰方面,10MHz以上的高频噪声会导致图像条纹干扰,需采用屏蔽电缆与金属机箱设计。在焊接车间等强干扰环境,光纤传输可将信号衰减降低至0.2dB/km。

2. 光照条件控制

环境光波动超过10%时,需通过加装防护屏或采用频闪照明同步控制。在玻璃瓶缺陷检测中,组合光源方案(环形光+穹顶光)可将缺陷检出率从85%提升至98%。自然光环境下,需通过偏振片过滤反射光,解决LCD面板检测中的眩光问题。

四、机械结构:稳定运行的保障

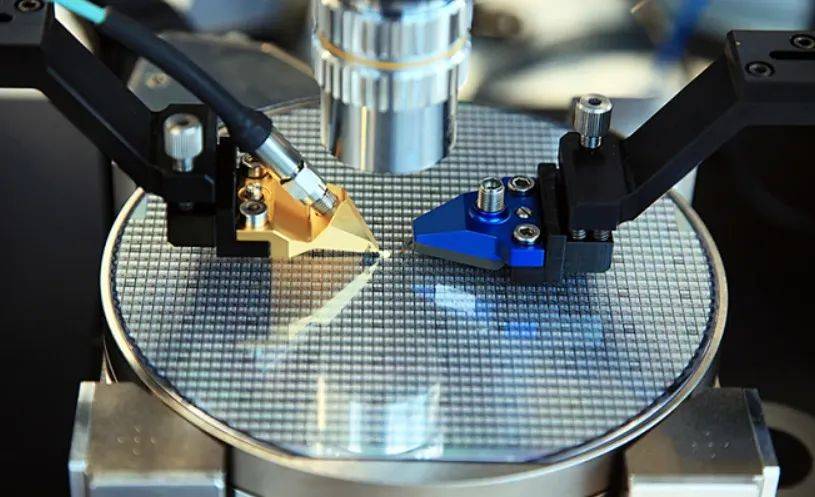

1. 运动控制精度

传送带振动幅值超过0.1mm时,将导致图像模糊。采用空气轴承导轨可将振动降低至0.02mm以内。在高速检测场景(>2m/s),需通过编码器反馈实现运动补偿,确保取像位置精度。

2. 安装误差校正

镜头光轴与被测平面存在5°倾斜时,测量误差将达0.3%。三维标定技术通过拍摄标定板,可建立空间坐标转换矩阵,将几何误差修正至0.05mm以内。机械手夹具的重复定位精度需控制在±0.02mm,否则将导致系统误判。

机器视觉检测系统的稳定性是硬件性能、算法优化、环境控制与机械精度的综合体现。实际应用中,需通过实验确定关键参数组合,例如在PCB检测中,通过正交试验发现:当光源强度为800lux、相机增益为12dB、曝光时间为2ms时,系统信噪比达到最优值38.6dB。随着AI技术的深度融合,未来机器视觉系统将向自适应、自优化方向发展,为智能制造提供更可靠的检测保障。

提交

机器视觉技术驱动半导体行业革新

机器视觉的塑胶产品生产对位应用

工控机引导出现异常解决方案

机器视觉的智能手机包边应用

机器视觉技术中“视觉引导定位”深度解析

投诉建议

投诉建议