靠这招!车床振动监测,维修成本直降30%

01 项目背景

某外企车间A类核心设备 ——车床,在运行中出现主轴箱振动异常现象。该设备作为影响生产线连续运转的关键设备,其潜在故障可能导致非计划停机,进而影响整体生产效率。设备具体参数如下:

●设备类型:车床

●传动方式:联轴器传动

●关键指标:输出轴转速 16RPM,主轴箱可换挡调速

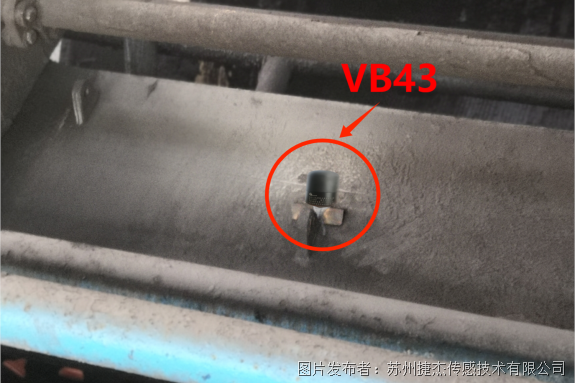

●传感器部署:VB31 无线智能温振传感器,测点位于主轴箱箱体

02 捷杰传感诊断方案实施

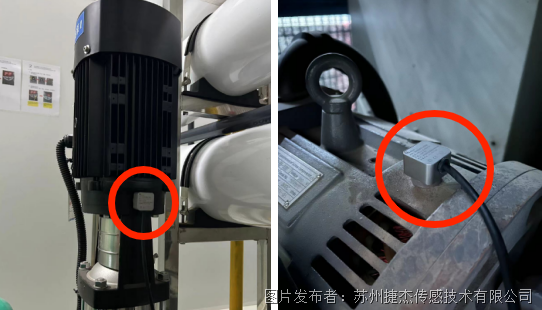

1. 智能硬件与数据采集

●传感器部署:在主轴箱箱体关键位置安装VB31无线智能温振传感器,采集振动信号。

●多维度数据采集:覆盖输出轴后端、联轴器上方轴、主轴箱非操作侧等位置,采集速度(有效值)与加速度(峰值)数据,具体如下:

2. 数据分析与特征提取

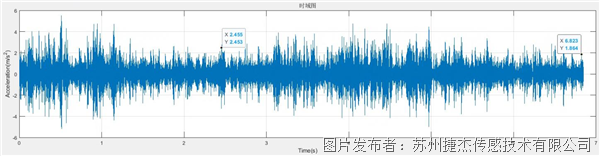

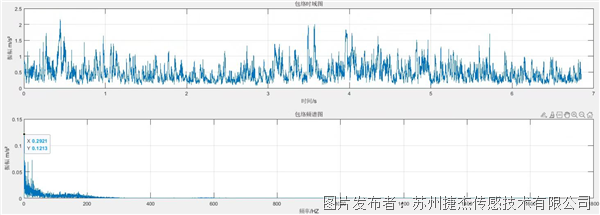

●时域分析:发现长周期 0.2Hz 调制信号,与输出轴转频同步,该信号通常由齿轮磨损或轴承内圈故障引发。

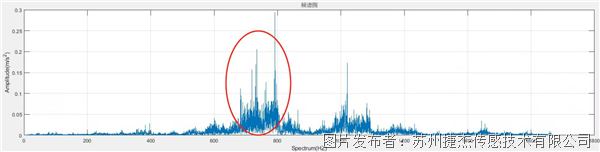

●频谱与包络谱分析:频谱图未见明显异常频率,包络谱亦无周期成分,表明故障处于早期隐性阶段。

03 核心发现与故障预警

▶ 关键证据:0.2Hz 调制信号时域特征

●信号特征与输出轴 16RPM 转速严格同步,锁定故障源为输出轴齿轮或轴承内圈。

●传统检测手段难以捕捉此类低频异常,凸显智能诊断系统优势。

▶ 辅助分析:频谱与包络谱对比

●常规频谱分析未发现异常,印证需结合时域调制特征进行深度诊断。

04 客户价值

●避免非计划停机:提前识别 A 类设备隐性故障,防止因齿轮或轴承失效导致整条生产线停摆,保障连续生产。

●精准维修决策:通过 0.2Hz 信号定位输出轴故障源,相较于传统人工巡检,诊断效率提升 50% 以上。

●成本优化:预测性维护方案使维修成本降低 30% 以上,减少不必要的拆检损耗。

05 结语

捷杰传感通过“智能硬件 + 边缘计算”方案,为车床捕捉到传统手段难以识别的 0.2Hz 低频调制信号,实现从 “故障后维修” 到 “预测性维护” 的转型。

提交

MEMS无线温振传感器精准捕捉设备异常

捷杰传感振动监测助力煤炭设备高效运维

化工企业必看!捷杰传感解读机泵状态监测

变压器故障?捷杰传感黑科技让隐患秒级预警

在线监测系统提前30天识别离心鼓风机异常

投诉建议

投诉建议